MBP-Schweißen

Das MBP-Schweißen (Pressschweißen mit magnetisch bewegtem Lichtbogen)[2] ist ein Lichtbogenpressschweißverfahren nach DIN 1910–100:2008-02[1] und hat die Ordnungsnummer 185 nach EN ISO 4063[3]. Das Verfahren wird auch als MBL- oder Magnetarc-Schweißen bezeichnet. In der englischsprachigen Literatur ist es bekannt als MIAB Welding (magnetically impelled arc butt welding).

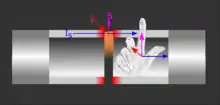

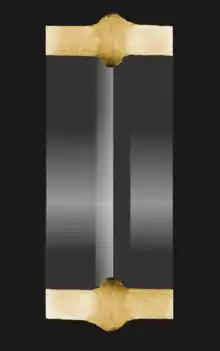

Mit dem Verfahren werden Hohlprofile unter Schutzgas stumpf verschweißt. Ein Lichtbogen wird zwischen den Fügeteilflächen gezündet und in einem Magnetfeld zur Bewegung entlang der Fügeteilkanten veranlasst. Die Kanten erwärmen sich und schmelzen auf. Anschließendes Zusammenstauchen führt zu einer Pressschweißverbindung mit einer gleichmäßigen Stauchwulst, die in der Regel nicht abgearbeitet wird. Es wird mit Gleichstrom geschweißt. Zusatzwerkstoffe sind nicht erforderlich.

Physikalisches Prinzip

Die Lorentzkraft bewegt den Lichtbogen entlang der Fügekanten. Sie entsteht durch die Wechselwirkung eines externen radialen Magnetfelds senkrecht zur Lichtbogenstromrichtung mit dem Eigenmagnetfeld des Lichtbogens. Wird der Lichtbogen mit konstanten Lichtbogenstrom vereinfacht als kompakter elektrischer Leiter der Länge angesehen, auf den eine konstante magnetische Flussdichte wirkt, kann für die Lorentzkraft geschrieben werden:

oder, wenn ein Winkel zwischen der Flussdichte des externen Magnetfeldes und der Stromrichtung in Betracht gezogen wird:

- .

Der Lichtbogen brennt im Luftspalt zwischen den Fügeteilen und bewegt sich nach dem Zünden mit wachsender Geschwindigkeit. Die Fügeteilkanten erwärmen sich bis sich Schmelze auf den Stirnflächen bildet und sich ein ausreichender Temperaturgradient ins Innere der beiden Teile einstellt. Zusammenstauchen der Teile führt zu einer Schweißverbindung.

Prozessablauf

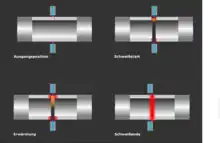

Das Schweißen durchläuft vier Prozessstufen:

In der Ausgangsposition berühren sich die Werkstücke und der Schweißstrom sowie das Magnetfeld werden eingeschaltet. Bei Schweißbeginn werden die Werkstücke bis zu einem definierten Spalt zwischen den Fügeteilkanten zurückgefahren. Der Lichtbogen zündet und bewegt sich mit wachsender Geschwindigkeit an den Innenkanten. Bei der Erwärmung bewegt sich der Lichtbogen beschleunigt von den Innenkanten nach außen. Das Rotationsmaximum ist erreicht, wenn sich ein Gleichgewicht zwischen der den Lichtbogen beschleunigenden Kraft und dem auf die Säulenoberfläche wirkenden Staudruck einstellt.[5] Es ist vom Lichtbogenstrom abhängig[4]. Sofern sich Schmelze auf den Kanten bildet, wird die Rotationsgeschwindigkeit gehemmt. Das Material wird bis zum Anschmelzen der Kanten erwärmt. Die Flügelteiche werden bei Schweißende zusammengefahren und gestaucht. Das Magnetfeld und der Schweißstrom werden abgeschaltet.

Schweißparameter

Abhub

Durch Rückfahrbewegung wird der Lichtbogen gezündet. Die eingestellte Spaltbreite bestimmt die Lichtbogenlänge und damit die Schweißspannung, die Lichtbogenbeweglichkeit (Rotationsgeschwindigkeit) und Lichtbogenstabilität.

Schweiß- und Magnetspulenstrom

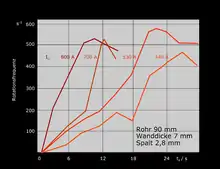

Änderungen des Schweiß- und Magnetspulenstroms während des Prozessablaufs können zur Optimierung des Zünd- und Erwärmungsvorgangs führen (Schweißen mit Stromprogramm[6][7]). Besonders beim Schweißen von Teilen mit größerer Wanddicke haben sich Stromprogramme bewährt.

Das Schweißen mit Stromprogramm wird in drei Phasen durchgeführt:

- Zünd- und Anlaufphase zum sicheren und gleichmäßigen Anlauf der Lichtbogenbewegung.

- Anwärmphase zum gleichmäßigen und tiefen Erwärmen des Fügebereichs.

- Anschmelzphase zum Anschmelzen und Reinigen der Stoßflächen vor dem Stauchen durch stoßartige Stromerhöhung.

Stauchkraft

Die Werkstücke werden durch das Stauchen mit vorwählbarer Kraft geschweißt, wobei die Stauchgeschwindigkeit die Qualität der entstehenden Verbindung wesentlich beeinflusst. Um eine definierte Endlänge des geschweißten Bauteils zu gewährleisten, kann gegen einen Anschlag gestaucht werden. Dabei ist auf den Materialverlust in der Anschmelzphase zu achten, um genügende Materialverformung zu erreichen.

Schutzgas

Schutzgas wird bei un- und niedriglegierten Stählen zur Stabilisierung des Lichtbogens eingesetzt, um die Reproduzierbarkeit des Zünd- und Laufverhaltens und das Wulstaussehen zu verbessern. Es hat nicht die Aufgabe, die Schweißstelle gegen die Atmosphäre abzuschirmen und damit gegen Oxidation und Porenbildung zu schützen.

Schweißprozesssteuerung und -regelung

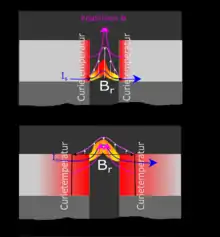

In den Zünd- und Anwärmphasen können stochastische Änderungen des Lichtbogenstroms, der Lichtbogenspannung oder der Rotationsgeschwindigkeit den Erwärmungsprozesses beeinflussen. Die Lichtbogenspannung ändert sich mit veränderter Lichtbogenlänge. Diese ist sowohl von der Breite des Spalts zwischen den Fügesteilen, aber auch von der Stärke und der Form des Magnetfeldes im Luftspalt und vom Ionisationsgrad (Gaszusammensatzung, Gastemperatur, Anteile von Metalldampf in der Bogenumgebung) abhängig. Form und Lage des Magnetfeldes und damit die den Lichtbogen treibende Radialkomponente ändern sich durch die Erwärmung der Fügeteilkanten auf Temperaturen über die Curie-Temperatur, wodurch der „magnetische Luftspalt“ zunimmt. Der Lichtbogen bewegt sich nach dem Zünden an den Innenkanten der Fügeteile, da hier die Lichtbogenauslenkung durch das Magnetfeld am geringsten ist (entsprechend dem von M. Steenbeck beschriebenen Minimumprinzip der Bogensbrennspannung). Mit beginnender Kantenerwärmung wandert er an die Außenkanten. Es können Spannungsänderungen bis zu 4 V innerhalb des Erwärmungszyklus auftreten, die zu verändertem Energieumsatz führen.[5]

Durch Steuerung und/oder Regelung der Schweißparameter Lichtbogenstrom , Magnetstrom , Luftspalt [8] und Anwärmzeit wird versucht, einen reproduzierbaren Energieeintrag und damit gleichbleibende Schweißqualität zu erreichen.

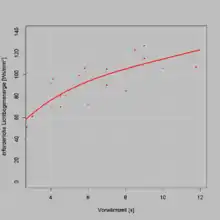

Der Zeitpunkt , bei dem die Schmelztemperatur der Schweißkanten erreicht wird, hängt von der durch den Lichtbogen eingetragenen Energie ab. Die erwähnten Änderungen von Strom , Spannung und Wirkungsgrad machen eine Anpassung der Zeit an die aktuellen Bedingungen nötig. Ausgehend von einer bekannten Funktion kann die Anwärmzeit gesteuert werden, wenn die Spannung und der Strom gemessen werden, der Istwert in Echtzeit berechnet und mit dem Sollwertmodell verglichen wird[9].

Die geglättete Lichtbogenspannung durchläuft während der Anwärmzeit einen typischen Zyklus. Sie steigt zunächst, durchläuft ein Maximum, um dann wieder abzufallen. Mit dem Beginn des Anschmelzens der Kanten hat die Lichtbogenspannung ein Minimum erreicht, das zur Steuerung des Zeitpunktes genutzt werden kann[10].

Eine geregelte Schweißeinrichtung zum Schweißen mit magnetisch bewegtem Lichtbogen wird in der Gebrauchsmusterschrift DE 202008005534U1[11] beschrieben. Mit der beschriebenen Schweißeinrichtung kann der axiale Abstand zwischen den Fügeteilen während der Anwärmzeit gesteuert oder ggf. geregelt werden, um den Erwärmungs- und Schmelzprozess gezielt zu beeinflussen. Dies kann unabhängig oder in Abstimmung mit einer Schweißstromregelung oder Magnetfeldbeeinflussung geschehen.

Schweißeignung von Werkstoffen

Es liegen Erfahrungswerte über die Schweißeignung von unlegierten und legierten Stählen mittels MBP-Schweißen vor, ebenso von Gusseisen und Stahlguss. Wegen des Ausstauchens der flüssigen Phase aus der Fügezone und des Abkühlens unter Kraftwirkung ist die Rißanfälligkeit der Verbindung gering, was sich vorteilhaft beim Schweißen von Stählen mit höherem Kohlenstoffgehalt und von Automatenstählen auswirkt. Gehärtete oder vergütete Stähle verlieren durch das MBP-Schweißen einen Teil der Härte bzw. Festigkeit in der Wärmeeinflusszone. Bei oberflächenbeschichteten (verzinkten oder verchromten) Fügeteilen muss darauf geachtet werden, dass die Stoßflächen unbeschichtet sind.

Materialgeometrie

Es können rohrförmige Querschnitte mit einer Querschnittsfläche bis 2300 mm², Wanddicken bis 6 mm und Rohrdurchmesser bis 140 mm mit dem MBP-Schweißen verbunden werden[12]. In Russland soll eine portable Schweißanlage für den Rohrleitungsbau eingesetzt werden, die Rohre mit einem Durchmesser von 529 mm verschweißt[13].

Referenzen

- DIN 1910-100:2008-02 Schweißen und verwandte Prozesse - Begriffe - Teil 100: Metallschweißprozesse mit Ergänzungen zu DIN EN 14610:2005.

- DVS: "Preßschweißen mit magnetisch bewegtem Lichtbogen (MBP-Schweißen)" DVS Merkblatt 2934, 2001.

- EN ISO 4063:2011-03 Schweißen und verwandte Prozesse - Liste der Prozesse und Ordnungsnummern.

- Гаген Ю.Г., Таран В.Д.: Сварка магнитоуправляемой дугой. In: Машиностроение. 1970 (Ju.G. Gagen, W.D. Taran: Schweißen mit magnetisch gesteuertem Lichtbogen. In: Mashinostrojenie. 1970.).

- M. Schellhase: Der Schweißlichtbogen als technologisches Werkzeug. VEB Verlag Technik, Berlin, 1985.

- Patent DE1565041: Schweißmaschine mit umlaufendem Lichtbogen. Erfinder: D. Sciaky (B23k 11/04).

- Patent DD129179A1: Verfahren zum MBL-Pressschweißen geschlossener Querschnitte. Erfinder: H. Krohn, J. Burmeister, H. J. Posselt (B23K9/08).

- Patent GB2094694A: Method and apparatus for arc butt welding. Erfinder: D. A. Edson (B23K9/08).

- J. Burmeister: Automatische Gütesicherung bei MBL-Schweissen. Diss. TH Karl-Marx-Stadt (Chemnitz), 1984, DNB 941807835.

- Patent EP0409990A1: VERFAHREN ZUM PRESSSCHWEISSEN MIT EINER ERWÄRMUNG MITTELS EINES IN EINEM MAGNETISCHEN FELD BEWEGENDEN LICHTBOGENS. Veröffentlicht am 1991, Erfinder: S. Kuchuk-Yatsenko, et al..

- Gebrauchsmuster DE202008005534U1: Schweißeinrichtung. Veröffentlicht am 2009, Anmelder: KUKA Systems GmbH.

- F. Trommer: MagnetArc Schweißen - Prozessüberblick und industrielle Anwendungen (Memento des Originals vom 29. April 2014 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.. 2. Fachtagung Sensitive Fertigungstechnik, Hochschule Magdeburg-Stendal, 2013.

- Большая Энциклопедия Нефти и Газа: Дугоконтактная сварка (russisch; Große Enzyklopädie Erdöl und Erdgas: Lichtbogenpressschweißen)