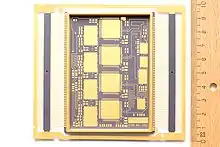

Low Temperature Cofired Ceramics

Low Temperature Cofired Ceramics (LTCC, dt.: Niedertemperatur-Einbrand-Keramiken) ist in der Elektronik eine Technologie zur Herstellung von Mehrlagenschaltungen auf der Basis von gesinterten Keramikträgern. Es können Leiterbahnen, Kondensatoren, Widerstände und Spulen erzeugt werden. Die Elemente können durch Siebdruck oder photochemische Prozesse aufgebracht werden. Die ungebrannten Keramikfolien werden einzeln strukturiert, danach gestapelt und laminiert. Abschließend wird ein definiertes Sinterprofil mit einer Spitzentemperatur von 850 bis 900 °C gefahren. Die LTCC-Technologie vereinigt die Vorteile der HTCC (englisch High Temperature Cofired Ceramics) und der Dickschichttechnologie und ist vor allem bei kleinen und mittleren Stückzahlen eine kostengünstige Alternative zur herkömmlichen Leiterplattentechnologie.

Verarbeitung

LTCC kann man mit vorhandenen Dickschichteinrichtungen drucken und brennen. Die Keramikmasse ist mit Plastifikatoren (um Laminieren unter Temperatur und Druck zu ermöglichen) und Lösungsmitteln versehen. Die Dicke liegt zwischen 4 und 12 mil (milli-inch), d. h. zwischen 100 und 300 µm. Für Innenlagenleiterbahnen und Durchkontaktierungen wurden Silber-, Silber/Palladium- und Goldpasten entwickelt, die sich auf der Keramikfolie verarbeiten lassen und in nahezu gleichem Maße schrumpfen wie die Keramikschicht. Die Außenlagen werden vorzugsweise separat eingebrannt (postfired) um extreme Passgenauigkeit für automatisches Bestücken zu gewährleisten. Durchgangslöcher (Vias) werden gestanzt oder mit dem Laser gelocht. Danach werden die Löcher mit einer Leitpaste gefüllt. Nach dem Trocknen werden die Leiterbahnen gedruckt. Die einzelnen Lagen werden ausgerichtet und in einer Pressform gestapelt. Laminiert wird unter Wärme und Druck (z. B. 70 °C und 20 N/mm2). Nach der Laminierung schneiden auf Endmaß. Ausbrennen eine Stunde bei 350 °C im Konvektionsofen, dabei werden 85 Prozent der organischen Bestandteile ausgebrannt. Anschließend Brennen im normalen Dickschichtofen bei 850 °C.

Die Schrumpfung der LTCC ist reproduzierbar mit etwa 1 % Toleranz, wenn die Temperaturkurve im Brennofen exakt wiederholt wird. Die elektrischen Eigenschaften der Leiterbahnen entsprechen den normalen Dickschichtleiterbahnen. Relativ schlechte Wärmeleitung im Vergleich zu Aluminiumoxid (Dickschichttechnologie), daher oft Einsatz von thermischen Vias.

Anwendungen

Anwendungsgebiete liegen auf Grund der günstigen Hochfrequenzeigenschaften in der Mobilfunk-, Satelliten-, Mikrosystem- und Medizintechnik sowie der Autoindustrie (Steuergeräten).

Die LTCC-Keramiken eignen sich hervorragend zum Bedrucken mit Widerständen. Mit einem Siebdruckverfahren wird auf die LTCC-Oberfläche eine leitende Paste gedruckt, aus welcher die in der Schaltung benötigten Widerstände generiert werden. Diese Widerstände weichen alle von ihren Sollwerten ab (±25 %) und werden deshalb zu groß gedruckt. Mit dem Lasertrimmer werden mit verschiedenen Schnittformen die Widerstände getrimmt, bis sie ihre genauen Widerstandswerte (±1 %) erreicht haben. Durch dieses Verfahren müssen keine Widerstände bestückt werden, wodurch eine weitere Miniaturisierung der Leiterplatten möglich wird.

LTCC-Stapel werden auch im Bereich der Mikrofluidik eingesetzt. Hier macht man sich gegenüber Glassubstraten die Möglichkeit zum Aufbau dreidimensionaler Strukturen zunutze.[1]

Einzelnachweise

- Tagungsband Mikroelektronik-Tagung ME 08,. 2008. Abgerufen am 11. Januar 2011.