Low Pressure Molding

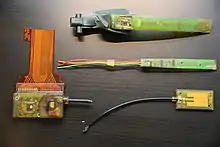

Das Low Pressure Molding (abgekürzt LPM) – auch als Niederdruckverguss geläufig – ist ein Verfahren zur Kapselung und zum Schutz elektrischer und elektronischer Bauteile (beispielsweise Leiterplatten oder Sensoren) vor Umwelteinflüssen wie Feuchtigkeit, Staub, Schmutz und Vibration. Des Weiteren wird die Technik zum Formen von Tüllen und Zugentlastungen beispielsweise für Steckverbinder eingesetzt. Im Low Pressure Molding kommen überwiegend amorphe thermoplastische Polyamide und Polyolefine zum Einsatz[1]. Sie verbinden ein günstiges Viskositätsspektrum mit einem breiten Anwendungstemperaturbereich von −50 bis 150 °C.[2]

Der Niederdruckverguss ist gewissermaßen ein Mittelweg zwischen dem Kunststoff-Spritzgießen, bei dem die Komponenten hohem Druck und hohen Temperaturen ausgesetzt werden, die empfindliche Teile beschädigen können, und dem Vergießen mit reaktiven bzw. 2-komponentigen Materialien – einem Prozess, der mit Abfall und zum Teil längeren Aushärtungszeiten verbunden ist.

Bei 5–60 bar erfolgt die Verarbeitung beim LPM mit wesentlich niedrigerem Druck als im klassischen Spritzgussverfahren. So ist es möglich, auch empfindliche Bauteile, wie Leiterplatten oder Sensoren direkt zu umhüllen. Die Zykluszeiten beschränken sich auf den reinen Verguss, der ja nach Größe und Kontur der Bauteile bei ca. 10–60 Sekunden liegt.

Geschichte

Erstmals kam das Low Pressure Molding in den 1980er Jahren bei der Abdichtung von Steckverbindern in der Automobilindustrie zum Einsatz. Inzwischen wird das Verfahren in vielen Bereichen der Elektronikfertigung eingesetzt, um die Bauteile wirksam vor äußeren Einflüssen zu schützen. Teilweise können auch Gehäuse vollständig ersetzt werden, indem beispielsweise die Kapselung im Niederdruckvergussverfahren direkt auf der Leiterplatte erfolgt. Die Weiterentwicklung der Materialien, Methoden und Werkzeuge ermöglicht den Einsatz heute auch in weiteren Anwendungsgebieten wie der Medizintechnik und der Photovoltaik[3].

Verfahren

Das Vergussmaterial wird erhitzt, bis es flüssig ist (typischerweise bei 180–240 °C). Das heiße, flüssige Material wird dann bei sehr niedrigem Druck, typischerweise 5–25 bar (je nach Equipment und Anforderung können bis zu 40 bar bzw. 60 bar oder auch unter 5 bar realisiert werden), in ein relativ kaltes Formwerkzeug (je nach Prozessanforderung zwischen Raumtemperatur und 60 °C) eingebracht. Das Material fließt sanft in die Formgusskavität und um die zu schützende Elektronik herum. Sobald die Kavität gefüllt ist, wird durch nachfließendes Material der voreingestellte Druck erzeugt und der Materialschrumpf reduziert. Gleichzeitig beginnt der Kühlprozess, da das Material auf die Außenwände der formgebenden Vergusskavität trifft. Ein typischer vollständiger Formgebungszyklus dauert 10 bis 60 Sekunden. Anschließend ist eine direkte Weiterverarbeitung ohne zusätzliche Kühl- oder Reaktivierungszeiten möglich.

Materialien

Der Niederdruckverguss verwendet als Formmassen hauptsächlich schadstofffreie Materialien auf Dimerfettsäurebasis. Diese überwiegend eingesetzten amorphen thermoplastischen Polyamide, oder darüber hinaus eingesetzte Polyolefine, verbinden ein günstiges Viskositätsspektrum mit einem breiten Anwendungstemperaturbereich von −50 bis 150 °C. Diese auch als Schmelzklebstoffe oder Hotmelts bekannten Thermoplaste werden durch Erwärmung formbar und behalten beim Abkühlen die gewünschte Form bei.

Die Materialien (meist Polyamid oder Polyolefine), die im Low Pressure Molding zum Einsatz kommen, unterscheiden sich von anderen Thermoplasten in zwei Hauptbereichen:

- Viskosität: Bei Verarbeitungstemperatur (180–240 °C) ist die Viskosität sehr niedrig, typischerweise etwa 2–7 Pa·s. Materialien mit niedriger Viskosität können bei geringem Druck in einen Hohlraum eingebracht werden. So ist es möglich, Zahnradpumpen, Kolbenpumpen oder spezielle druckreduzierte Extruder zum Fördern der Materialien zu verwenden. Ein niedriger Einspritzdruck ist von größter Bedeutung, wenn empfindliche elektronische Komponenten umhüllt werden.

- Adhäsion: Die Hafteigenschaften dieser speziellen Polyamid-Art ermöglicht Dichtigkeiten bis IP 67. Die Art der Haftung ist rein physikalisch, es findet keine chemische Reaktion statt. Deshalb besitzen die Schmelzklebstoffe einige bemerkenswerte Vorteile, wie kein Mischen von Komponenten, keine Lösungsmittel und sehr kurze Abbindezeiten, die eine hohe Produktionsgeschwindigkeit ermöglichen.[4] Der Aufbau der Haftungsbrücken wird vom Trägermaterial und der Verarbeitung beeinflusst. Die passende Kombination von Trägermaterial, Vergussmaterialtyp und Prozess ist entscheidend.

Auch über den Verarbeitungs- und Anwendungstemperaturbereich sowie die Haftungseigenschaften hinaus weisen die diversen Vergussmaterialtypen verschiedene Eigenschaftsausprägungen auf – Festigkeiten zwischen Shore A 60 und D 60, Unterschiede in der Reißfestigkeit und -dehnung sowie in der chemischen Beständigkeit. Die Flammklasse liegt in der Regel zwischen V0 und V2. Einzelne Materialtypen bringen darüber hinaus spezifische Sondereigenschaften mit – beispielsweise eine verbesserte Hydrolyse-Beständigkeit, thermische Leitfähigkeit oder eine Tiefentemperatur-Beständigkeit von unter −50 °C.

Weblinks

- Verschiedene Vergusstechniken im Vergleich (in englischer Sprache): https://www.lowpressuremoulding.com.au/about/the-process/

Einzelnachweise

- Olaf Mündelein: Hotmelt Moulding. In: Verlag Moderne Industrie (Hrsg.): Die Bibliothek der Technik. Band 320. Süddeutscher Verlag onpact GmbH, München 2009, ISBN 978-3-937889-92-4.

- Paul Ranft, Kristin Rinortner: Was ist Low Pressure Moulding? In: Elektronik Praxis. Vogel Communications Group, 25. Oktober 2019, abgerufen am 29. Oktober 2020.

- Hendrik Härter: Photovoltaik: Elektronische Komponenten im Solarmodul integriert. In: Elektronik Praxis. Vogel Communications Group, 6. August 2020, abgerufen am 28. Oktober 2020.

- Gerd Habenicht: Kleben – Grundlagen, Technologien, Anwendungen. In: VDI-Buch. 6. Auflage. Springer-Verlag Berlin Heidelberg, Berlin 2009, ISBN 978-3-540-85266-7, S. 197.