Koker

Die Koker-Anlage (vereinfacht Koker oder Coker genannt) ist eine verfahrenstechnische Anlage einer Erdölraffinerie, in der Rückstände unterschiedlichster Herkunft unter Sauerstoffmangel zu leichteren Kohlenwasserstoffen umgesetzt werden. Dabei werden die langkettigen Kohlenwasserstoffe thermisch bei ca. 500 °C in kürzere Ketten gecrackt. Daneben entstehen erhebliche Mengen an Koks (Kohlenstoff), der – je nach Kokertyp – als Produkt verkauft, oder im Prozess zum sogenannten niederkalorischen Gas vergast wird. Im Vergleich zu anderen Crackverfahren haben Kokerprodukte einen höheren Anteil an ungesättigten Kohlenwasserstoffen. In allen Kokeranlagen erfolgt die Trennung des Produktstromes in einer nachgeschalteten Rektifikation. Koker machen die Schwerölverbrennung überflüssig. Es werden 3 Prozessvarianten unterschieden: Delayed Coker, Fluid Coker und Flexicoker.

Delayed Coking

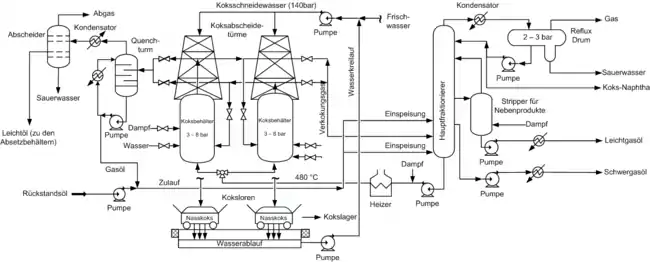

Beim Delayed Coking wird das Rückstandsöl zuerst in den Hauptfraktionator der Koker-Anlage geleitet, wo es u. a. als Waschmedium für den Produktstrom aus den Kokstürmen – den eigentlichen Reaktionsbehältern – dient (schwere Anteile aus dem aktiven Koksturm werden dadurch dem Prozess wieder zugeführt, recycelt). Der Rückstand der Rektifikation wird anschließend auf circa 500 °C erhitzt und dann in der aktiven Kokskammer versprüht, wo es zu Petrolkoks, flüssigen und gasförmigen Kohlenwasserstoffen umgewandelt wird. In der anderen – inaktiven Kokskammer – wird der Petrolkoks mit Wasserdampf und Wasser ausgehärtet bzw. gekühlt und danach mit einem Wasserstrahl (Wasserdruck von bis zu 350 bar) herausgeschnitten. Der Petrolkoks, auch Grünkoks genannt, dient nach der Trocknung als Brennmaterial in Kraftwerken oder als Zuschlagsstoff in der Stahlindustrie. Je nach Qualität kann der Petrolkoks auch durch Kalzinierung bei ca. 1200 °C von restlichen flüchtigen Kohlenwasserstoffen befreit werden und dient dann zur Herstellung von Anodenmaterial für die Aluminium- oder Stahlindustrie. Die Nutzung ist dabei von den Qualitätsparametern des Kokses abhängig. Koks mit hohem Schwefel- oder Metallgehalt kann nicht als Anodenmaterial in der Aluminiumindustrie genutzt werden. In der Stahlindustrie sind die Anforderungen jedoch nicht so hoch, da hohe Vanadium- oder Nickelgehalte sogar erwünscht sind, sodass dieser schwefelhaltige Koks ungereinigt als Anodenmaterial Verwendung finden kann.

Fluid Coking

Das Fluid Coking funktioniert ähnlich wie das Fluid Catalytic Cracking. Als „Katalysator“ dient hierbei der als feines Pulver entstehende/entstandene Koks. Im Reaktor reagiert der Einsatz an den Kokspartikeln, die durch Dampfeinspeisung ein Fließbett bilden. Die leichten Produkte werden nach oben abgezogen, der Koksstaub läuft in einen sogenannten Coke Heater (beim FCC Regenerator genannt). Dort wird der Koks teilweise mit Luft verbrannt (damit wird die erforderliche Prozesswärme erzeugt), ein Teil wird zum Reaktor zurückgeführt und ein Teil wird gepresst und nach einer Kalzinierung verkauft. Der Vorteil dieser Prozessführung ist es, dass – gegenüber dem Delayed Coking – das gefährliche Herausschneiden des Petrolkoks aus dem inaktiven Koksturm entfällt. Ein Fluid Coker ist aber erheblich teurer und komplexer zu regeln.

Flexicoking

Flexicoking (Exxon-Patent) ist eine verbesserte, aber noch komplexere Version des Fluid Coking. Der Koks wird im Heater nicht verbrannt, sondern durch die heißen Abgase (niederkalorisches Synthesegas) eines Vergasers erhitzt. Der Vergaser verwendet den überschüssigen Koks, der beim Fluid Coking ausgeschleust wird. Vergast wird durch Partialoxidation mit Luft und Dampfeinspeisung. Bei diesem Prozess entstehen nur noch sehr geringe Mengen an Koks (ein kleiner Teil muss immer ausgeschleust werden, um die Metalle zu entfernen), hauptsächlich aber atmosphärisch destillierbare Kohlenwasserstoffe, etwa niederkalorisches Heizgas. Schwefel kann aus den Hauptprodukten durch Entschwefelung (Hydrodesulfurierung) und anschließende Aminwäsche entfernt werden.