Keramikspritzguss

Der Keramikspritzguss (englisch ceramic injection moulding, CIM) ist ein endkonturnahes Formgebungsverfahren für Technische Keramik nach dem Prinzip des plastischen Formens. Es bietet nahezu uneingeschränkte Möglichkeiten in der Formgebung. So können anspruchsvolle Geometrien wie dünne Wandstärken und kleinste Bohrungen endformgerecht umgesetzt werden (auch Gewinde).

Das Keramikspritzgussverfahren ist für die Massenfertigung komplizierter Teile geeignet und zeichnet sich durch hohe Produktivität und gute Automatisierungsmöglichkeiten aus.

Eine Prozessvariante unter dem Oberbegriff Pulverspritzgießen ist das Metallpulverspritzgießen, das prozesstechnisch ähnlich, jedoch auf die Fertigung von metallischen Bauteilen hin optimiert ist.

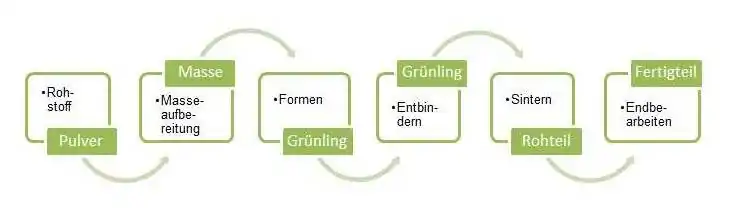

Prozess

Durch Zugabe organischer Bindersysteme wird beim keramischen Spritzguss eine Arbeitsmasse, der sogenannte Feedstock, hergestellt. Die präzise Einstellung der Fließfähigkeit des keramischen Feedstocks über das Bindersystem ermöglicht eine ausgezeichnete Prozesssicherheit bei der Formgebung. Beim Spritzguss bilden die Werkzeugkavitäten die Bauteilkontur vollständig ab. Es wird beim Füllen der Kavität immer dieselbe Menge Material eingespritzt. Das Bindersystem wird vor dem Sinterprozess, der abschließenden Temperaturbehandlung, wieder aus dem geformten Bauteil entfernt. Dies erfolgt in einem zweistufigen Entbinderungsprozess.

Herstellungsprozess

Masseaufbereitung

Die in der Regel hochreinen Rohstoffpulver werden mit einem organischen Bindersystem unter Temperatureinwirkung (vorzugsweise) in Knetern homogen vermischt. Anschließend erfolgt eine weitere Homogenisierung auf sogenannten Scherwalzen. Am Ende der Aufbereitung liegt ein Granulat ähnlich wie beim Kunststoffspritzguss vor.

Formgebung

Beim Keramikspritzguss wird eine Arbeitsmasse, der sogenannte Feedstock, durch Zugabe organischer Binder zu dem keramischen Ausgangsrohstoff, einem feinen Pulver, hergestellt. Diese Masse kann ähnlich wie beim Kunststoffspritzguss weiterverarbeitet werden. Die einzelnen chemischen Komponenten dieses Bindersystems müssen gewährleisten, dass

- durch Erhitzen des Feedstocks in der Spritzgussmaschine das Material ausreichend fließfähig wird und so unter hohem Druck in eine oder Mehrfachkavitäten eingespritzt werden kann und

- der Rohling in der Form wieder erstarrt und ausreichende Festigkeit für das Ausbringen aus dem Werkzeug und weiterem Handling außerhalb der Maschine aufweist.

Der keramische Feedstock muss also hinsichtlich Fließfähigkeit über das Bindersystem präzise eingestellt werden, damit eine ausgezeichnete Prozesssicherheit bei der Formgebung erreicht wird. Anschließend erfolgt das Füllen der Kavität: Es wird immer dieselbe Menge Material eingespritzt, sodass eine gleich bleibende Verdichtung gewährleistet ist. Vorteil ist, dass der Schwund beim Sintern auf eine minimale Schwankung eingegrenzt werden kann.

Es folgt die thermische Behandlung, die die Stufen „Entbindern“ und „Sintern“ umfasst.

Das Bindersystem muss vor dem eigentlichen Sinterprozess wieder aus dem geformten Bauteil entfernt werden. Dies erfolgt in einem Entbinderprozess, der ein- oder zweistufig sein kann. Würde ein gespritztes Bauteil direkt dem Sinterprozess zugeführt werden, steigt das Risiko, dass der Binderaustrieb das Bauteil in der Aufheizphase zerstören würde. Gerade bei kleinen, filigranen und sehr komplexen Bauteilen lässt sich dieser Entbinderprozess sehr effektiv gestalten.

Entbinderung

Unter Entbinderung ist die Brandvorbereitung zu verstehen. Die nach dem Spritzgießen hergestellten Grünlinge enthalten neben den keramischen Pulvermischungen noch Feuchte und organische Bindemittel oder andere Hilfsstoffe. Im ersten Schritt des zweistufigen Entbinderungsprozesses wird eine wasserlösliche Komponente des Binders in wässrigem Medium herausgelöst. Dadurch wird eine offene Porosität erzeugt, über die im zweiten Schritt der Restbinder thermisch ausgetrieben wird. Das thermische Entbindern (auch Ausheizen bzw. Verglühen) der Formlinge wird mit einem Temperatur-Zeit-Programm bis 400 Grad Celsius durchgeführt. Ziel ist es, die in den Arbeitsmassen enthaltenen organischen Binder möglichst schonend zu entfernen. Dem Entbindern folgt das Sintern als Fertigungsschritt.

Sinterung

Unter Sintern ist die abschließende Temperaturbehandlung zu verstehen, bei der aus dem Rohstoff der eigentliche keramische Werkstoff entsteht. Auf diesem Weg lassen sich aus Keramik-Grünlingen keramische Bauteile in einem hochautomatisierbaren Prozess sehr präzise fertigen. Die keramische Bindung und damit die hohe Festigkeit erhält man erst durch das Brennen bei hohen Temperaturen. Der Brand lässt somit erst den eigentlichen keramischen Werkstoff entstehen. Die Vorgänge beim Sintern keramischer Körper sind sehr komplex (Mehrstoffsysteme) und laufen je nach Zusammensetzung, Reinheit, Korngröße, Packungsdichte und Brennatmosphäre unterschiedlich schnell ab. Beim Brand findet eine Verfestigung und Verdichtung der Produkte statt, die sich auch in einer Abnahme der Porosität äußert. Dieser Prozess bewirkt insgesamt eine Volumenabnahme, die so genannte Brennschwindung. Diese kann für verschiedene keramische Werkstoffe sehr unterschiedlich sein. Ähnlich wie beim Trocknen benötigen keramische Produkte beim Brennen definierte Zeiten und eine geeignete Atmosphäre. Nichteinhaltung führt zu erhöhten inneren Spannungen, zu Fehlern am Werkstück oder zu unzureichenden Eigenschaften.

Bei einigen keramischen Werkstoffen lassen sich durch speziell unterstützte Sinterverfahren besondere Werkstoffvarianten erzeugen:

- Heißpressen (HP) dient zur Herstellung von Bauteilen mit annähernd theoretischer Dichte und ist ein Sintervorgang, der durch einen Pressvorgang unterstützt wird.

- Heißisostatisches Pressen (HIP) verleiht vorzugsweise kleinen Bauteilen höchste Dichte durch Verwendung von isostatischem Gasdruck bis 3.000 bar bei der jeweiligen Sintertemperatur bis 2.000 °C.

Folgeprozesse/Endbearbeitung

Durch abtragende Endbearbeitungsverfahren können engste Toleranzen realisiert werden. Keramische Bauteile werden beim Brand linear bis zu 30 Prozent kleiner. Durch diesen hohen Schwund lassen sich in der Fertigung nicht auf Anhieb engste Toleranzen erzeugen. In der Endbearbeitung oder auch Hartbearbeitung können diese hohen Ansprüche in puncto Genauigkeit bis in den Bereich von 1/1000 mm erzeugt werden.

Wegen der großen Härte der keramischen Werkstoffe kommen überwiegend Diamantwerkzeuge für die abtragende Endbearbeitung zum Einsatz. Zu den Folgeprozessen gehören:

- Schleifen: Keramik weist unter allen Werkstoffen eine sehr hohe Härte auf und kann daher nur mit härtesten Stoffen geschliffen werden. Diamantscheiben oder -pasten sowie Korund, Siliziumcarbid und Borcarbid sind geeignet.

- Trennschleifen: Bei diesem Fertigungsverfahren wird die Form des Werkstückes durch Abtrennen bestimmter Werkstoffteilchen vom Ausgangswerkstück verändert.

- Honen: Das Honen ist auch unter dem Begriff Kreuzschleifen bekannt. In einem Arbeitsgang werden exzellente Geometriegenauigkeit, hohe Oberflächengüte bei hoher Zerspanleistung und damit kostengünstiger Produktion vereint.

- Läppen: Das Läppen gilt als Produktions- bzw. Endbearbeitungsverfahren, bei dem das Spanen mit losem, in einer Flüssigkeit oder Paste verteiltem Korn erfolgt. Charakteristisch für geläppte Oberflächen sind ungerichtete Bearbeitungsspuren.

- Polieren: Vor dem Polieren werden die Bauteile oft geläppt oder geschliffen. Mit dem Polieren werden ausschließlich höchste Oberflächengüten bis zum Spiegelglanz erzeugt.

- Ultraschallschwingläppen: Das Ultraschallschwingläppen ist ein spanendes Fertigungsverfahren mit geometrisch unbestimmter Schneide, das nicht zur Feinbearbeitung, sondern zur Herstellung geometrisch komplexer Bauteile dient.

- Wasserstrahlschneiden: Das Trennen oder Schneiden des keramischen Rohlings erfolgt beim Wasserstrahlschneiden über einen Wasserstrahl unter sehr hohem Druck; 3.000 bar und mehr können erreicht werden. Das Wasserstrahlschneiden ist vor allem für flache und nicht zu dicke Strukturen, z. B. Substrate, geeignet.

- Sandstrahlen: Das Strahlen (auch Sandstrahlen) wird eingesetzt, um Grate zu entfernen oder Oberflächen zu bearbeiten. Oberflächen können mit dieser Behandlungsmethode z. B. gezielt „mattiert“ werden.

- Lasern: Mittels Laserbearbeitung lassen sich z. B. Beschriftungen auf keramische Bauteile sehr schnell und gut haltbar aufbringen. Das Schneiden oder Bohren von Keramik ist ebenso möglich, aber ein langwieriger Prozess und wird relativ selten eingesetzt. Einer der Vorteile der Laserbearbeitung ist die Möglichkeit, kleinste und sehr präzise Bohrungen in Keramik anzubringen.

- Glasieren: Glasuren bieten wirksamen Schutz, vor allem gegen mechanische Einwirkungen und Verunreinigungen. Neben weißen und den farblosen Glasuren gibt es eine Vielzahl kunden- und produktspezifischer farbiger Varianten. Sie sichern den betreffenden Produkten eine attraktive, design- und firmenspezifische Alleinstellung.