Flamecon

Bei der Flamecon-Technologie handelt es sich um ein seit etwa 2000[1] von dem internationalen Automobilzulieferer Leoni entwickeltes Verfahren zur automatisierten Aufbringung von metallischen Strukturen wie Leiterbahnen auf unterschiedliche Trägermaterialien, wie z. B. Kunststoff, Metalloxide, Holz und Keramiken. Flamecon wird unter anderem in der MID-Technologie (Moulded Interconnect Devices) eingesetzt.[2] Ein Vorteil liegt in der chemie- und maskenfreien Herstellung.[3] Zudem können die benötigten Werkzeuge auf softwaregesteuerte Industrieroboter montiert werden, wodurch sich ein hohes Maß an Flexibilität der Herstellung (Losgröße 1) ergibt.[4] 2008 wurde die Technologie mit dem Innovationspreis des CNA ausgezeichnet.[5]

2017 wurde bekannt, dass es zwischen Leoni und mehreren ehemaligen Angestellten Auseinandersetzungen über die Vergütung der Patente gibt.[6]

Das Verfahren

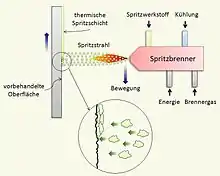

Ausweislich der Publikationen[7] wird die Oberfläche strukturiert und mittels eines thermisch-kinetischen Verfahrens gemäß der Struktur metallisiert. Dabei kommen verschiedene Strukturierungsverfahren zum Einsatz, auch das thermisch-kinetische Auftragsverfahren selbst kann die Strutkturierungsfunktion übernehmen.[8]

Das aufzutragende Metall wird im Allgemeinen geschmolzen und durch Druck auf die Oberfläche aufgespritzt. Die Grundidee ist lange bekannt und wird z. B. beim Flammspritzen in der Beschichtungstechnik eingesetzt. Die Oberfläche wird jedoch lokal beispielsweise mittels Laser strukturiert, um unterschiedliche Haftbarkeit zu gewährleisten. Je nach Querschnitt und metallurgischer Zusammensetzung können die aufgebrachten Leitungen sowohl zur Signal- und Stromleitung als auch für Heizzwecke eingesetzt werden. Prozessbedingt ergibt sich eine gewisse Porosität. Diese reduziert zwar den Leitwert gegenüber dem Vollmaterial, verbessert aber die Eigenschaften bei Hochfrequenzanwendungen (Oberflächeneffekt). Der Leitwertverlust liegt im Allgemeinen unter 10 %, was entweder durch eine Schichtdickenerhöhung kompensiert werden kann oder bei nur kurzzeitig hohen Strömen aufgrund der besseren Wärmeableitung nicht relevant ist. Lediglich bei Kupfer kann es bei ungünstigen Prozessparametern zu einer Gesamtreduktion von bis zu 50 % IACS gegenüber Vollmaterial kommen. Dies entspricht im Ergebnis der gleichen Leitfähigkeitsklasse wie die der galvanisch erzeugten Schicht einer PCBs oder FPCBs, jedoch kann Flamecon einfacher dickere Schichten erzeugen und so den Verlust kompensieren. Die Ursache für den erhöhten IACS-Verlust liegt darin, dass mechanische Verspannungen, wie sie durch zu hohe Partikelgeschwindigkeiten entstehen, die gleiche Wirkung wie Oxide haben.[9]

Durch gezielte Prozessführung wird weder der Kunststoff geschädigt noch entstehen Metallablagerungen an unerwünschten Stellen.

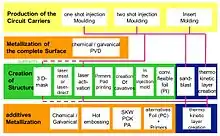

Einordnung

Verfahren

- Metallisierungsverfahren

- Leiterplattenstrukturierung

- Rapid Prototyping

- Rapid Manufacturing/Digital Manufacturing

Das Verfahren brückt die Grenze zwischen den klassischen MID-Verfahren wie TwoShotMolding, LDS u. a. und den kabel- oder stanzgittergebundenen Metallisierungsverfahren.

Substratmaterialien: PS, ABS, PA, ... PEEK, Keramik, Glas, Metalloxid

Ablauf und Prozessfenster (beispielhaft)

_Proze%C3%9Ffenster.jpg.webp)

- Das Substrat wird durch Laser, Sandstrahl, Metallpulverstrahl o. ä. strukturiert aufgeraut. Im einfachsten Fall geht ein Filzstift. Üblicherweise wird positiv gearbeitet, d. h., die so angelegte Struktur entspricht dem Positiv des Schaltungsbildes. Bei glasierter Keramik wird üblicherweise negativ strukturiert. So entsteht eine Keimschicht.

- Ein thermisch-kinetischer Strahl aus Metallpulver, -tröpfchen, -plasma etc. wird auf das Substrat gelenkt. Dieser muss nicht auf die Struktur fokussiert sein, sondern kann globflächig auftragen. Der Auftrag geschieht aber nur an der Keimschicht.

Prinzip des thermisch-kinetischen Auftragsverfahren

Prinzip des thermisch-kinetischen Auftragsverfahren

Die beiden Schritte können ineinander integriert sein. So kann die Front eines Teilchenstrahls bereits als Keimbildner ausreichen. Entsprechendes beschreibt das Patent.[10]

Einsatz

Flamecon-Produkte werden als Weg gesehen, potenziell klassische Leiterplatten (PCB wie FPCB), Stanzgitter[11] und Kabel[3] abzulösen. Da sie elektrische Strukturen integrieren können sie sowohl als Antennen (Brose[12]), Heizelemente z. B. von Dräxlmaier,[2] Sensoren bis hin zu Kameras (Magna[13]), Magnetventile (Bosch[14]), Türschaltern[15] oder ähnliches verwendet werden als auch als Träger für LEDs wie in Tagfahrlichtern (Sylumis,[16] Osram[17]).

Quellen

- G. Reichinger, K. Götz: Spritzen von Leiterzügen auf Kunststoffen. In: VDI-Z. Band 147, Nr. 1/2, 2005, S. 73–74. ISSN 0042-1766

- Bildmaterial LEONI, Versuchsanlage Makro-MID

- Flamecon auf IAA, LEONI-Stand

- Report auf materialsgate

- EFFIZIENZ IN 3-D

- Leoni Flamecon® -ein neues Metallisierungsverfahren stellt sich vor

- Anwendungsvideo am Beispiel einer Porsche-Rückleuchte

- Dispensen und Bestücken von Flamecon-Trägern, Häcker Automation.

- Intelligenz für Verkehr und Logistik. http://www.drahtmagazin.de/

Einzelnachweise

- Knuth Götz, Gerhard Reichinger, Franz Zahradnik: Verfahren zum Herstellen eines Formbauteils mit einer integrierten Leiterbahn und Formbauteil. EP1517597 A2, 23. März 2005 (google.com [abgerufen am 21. April 2017]).

- Christian Fischer, Jörg Franke, Klaus Feldmann: Two Approaches for the Design of Molded Interconnect Devices (3D-MID). In: Proceedings of the 6th CIRP-Sponsored International Conference on Digital Enterprise Technology. Springer, Berlin/ Heidelberg 2010, ISBN 978-3-642-10429-9, S. 67–78, doi:10.1007/978-3-642-10430-5_6 (springer.com [abgerufen am 21. April 2017]).

- Intelligenz für Verkehr und Logistik. (drahtmagazin.de [abgerufen am 6. April 2018]).

- 3-D MID, Herstellungsverfahren: Flamecon, abgerufen am 6. April 2018.

- CNA - Center for Transportations & Logistics Neuer Adler e.V.: Innovationspreis - Preisträger 2008 bis 2014. Abgerufen am 21. April 2017.

- Leoni: Eine Pannenserie, die nicht abreißt. Abgerufen am 12. April 2018.

- Verfahren zum herstellen eines kraftfahrzeug-formbauteils mit einer integrierten leiterbahn und kraftfahrzeug-formbauteil. (google.com [abgerufen am 21. April 2017]).

- Di Su: Direct Structuring in Action. 30. Januar 2014, abgerufen am 21. April 2017.

- K. Götz, G. Reichinger, M. Ott, R. Süß-Wolf: LEONI FLAMECON ® - structured metallization for higher performance. In: 3D-MID e.V. (Hrsg.): 6. internationaler MID-Kongress 2004 Erlangen. Erlangen 2004.

- Verfahren zum herstellen eines kraftfahrzeug-formbauteils mit einer integrierten leiterbahn und kraftfahrzeug-formbauteil. (google.com [abgerufen am 21. April 2017]).

- Marius Fedler: Alternativen zu metallischen Stanzgittern. In: Kunststoff Institut Lüdenscheid (Hrsg.): Euromold 2008.

- FAHRZEUGTEIL FÜR DEN AUßENBEREICH EINES KRAFTFAHRZEUGS UND KRAFTFAHRZEUG. (google.com [abgerufen am 21. April 2017]).

- Vehicle camera housing with tolerance compensating connector. (google.com [abgerufen am 21. April 2017]).

- Juergen Graner, Martin Maier, Anselm Berg: Method for producing a solenoid valve. EP2644879 A1, 2. Oktober 2013 (google.com [abgerufen am 21. April 2017]).

- Türgriffeinheit für ein Fahrzeug The door handle unit for a vehicle. (google.com [abgerufen am 21. April 2017]).

- plasma-innovations.com

- LED-Modul mit einem Kühlkörper. (google.com [abgerufen am 21. April 2017]).