Flachriemen

Flachriemen sind Treibriemen mit flachem, meist rechteckigem Querschnitt. Sie erreichen einen sehr hohen Wirkungsgrad (bis über 98 %),[1] sind jedoch heute nur noch in kleinen Antrieben (zum Beispiel Wäschetrockner, Tonbandgerät, Plattenspieler) anzutreffen.

Flachriemen wurden früher vorwiegend aus Leder hergestellt. Später ersetzten Gummi-Geweberiemen die Lederriemen, da sie weitaus formstabiler und feuchtigkeitsunempfindlicher sind. Diese Riemen findet man heutzutage noch in Sägewerken oder kleinen Wasserkraftwerken. Heute werden Flachriemen oft aus Kunststoff (Polyamid, Polyester oder Aramid) hergestellt. Heutige Flachriemen enthalten im Inneren feste Kunstfasern oder Stahldrähte. Zur Erhöhung der Reibungskoeffizienten werden sie oft auch mit Gummi umhüllt. Bei beidseitig gleicher Oberfläche und Umhüllungsdicke können sie sowohl mit der Vorder- als auch mit der Rückseite Flachriemenscheiben antreiben.

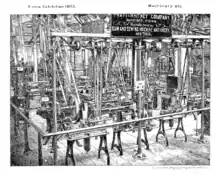

Flachriemen hatten eine tragende Rolle in der Industrialisierung des 18. und 19. Jahrhunderts. Mittels Wellen, die meist an der Decke des Fabrikgebäudes verliefen (siehe Transmission), wurde über die Riemen die Kraft eines zentralen Antriebs – meist ein Wasserrad oder eine stationäre Dampfmaschine – den verschiedensten Anwendungen zugeführt. Mit dem Aufkommen von Motoren (Elektro- oder auch Druckluftmotoren) ging man zum Einzelantrieb der Werkzeugmaschinen über, so wurde die mechanische Energieverteilung mittels Transmission zunehmend verdrängt und ist heute nur noch gelegentlich in einigen Entwicklungsländern anzutreffen.

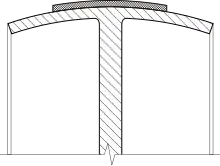

Um zu verhindern, dass der Riemen von den Scheiben läuft, wird die Lauffläche der Scheibe in geringem Maß[2] nach außen gewölbt (ballig) ausgeführt; der Riemen zentriert sich so von selbst (später genormt in DIN 111:1982-08).[3]

Im Wasserturbinenbereich wurden auf Getriebe mit einem 1000 mm breiten Flachriemen bis zu 1,5 MW übertragen.

Verbindung der Enden

Die Lederriemen waren bei schwereren Riemen meistens an den Enden verschraubt oder die Enden wurden mit gefächerten Klammerösen aus Blech oder Klammerkrallen aus Draht (siehe Bild), dem Riemenschloss, beschlagen und durch einen metallenen Rundstab, den Schlossstift, miteinander verbunden. Diese metallene Verbindungsstelle erzeugte bei jeder Berührung der Riemenscheiben ein monotones „klack, klack“. An der Tonfolge konnte man somit auch die Geschwindigkeit erkennen. ‚Langsam‘ bedeutete Schwergang/Belastung und ‚schnell‘ war mit Leerlauf gleichzusetzen.

Später wurden Flachriemen entweder abgeschrägt geschliffen oder in die einzelnen Schichten aufgespalten und schräg verklebt, wodurch eine höhere Laufleistung erreicht wurde. Die lösbare Verbindung hatte jedoch den Vorteil, dass man sie auch an unzugänglichen Stellen ohne Ausbau der Antriebsscheiben auflegen kann, da man sie vor Ort verbindet. Nach längerem Betrieb dieser Flachriemen wurden diese von den Riemenscheiben glatt gedrückt. Gegen das Durchrutschen dieser glatten Riemen wurde ein (Adhäsions-)Riemenfett[4][5] auf die Flachriemen aufgetragen, was den Schlupf minderte.

Heute stellt man Flachriemen in einem Stück her. Bei unbewehrten Gummiriemen ist das durch Urformen möglich, bei gewebeverstärkten Riemen werden Kunstfaser-Fäden in mehreren Windungen gewickelt und dann mit Elasten, zum Beispiel Gummi, umhüllt.

- Flachriemenverbindungen

Typische Verbindungsausführung durch in Blech gearbeitete Ösen an Leder-Flachriemen einer Transmission vom Anfang der Industrialisierung

Typische Verbindungsausführung durch in Blech gearbeitete Ösen an Leder-Flachriemen einer Transmission vom Anfang der Industrialisierung Riemenschloss-Krallen wurden gebündelt auf Papierstreifen ausgeliefert, bevor sie zum Einsatz kamen (unten: Krallen noch im Papierstreifen)

Riemenschloss-Krallen wurden gebündelt auf Papierstreifen ausgeliefert, bevor sie zum Einsatz kamen (unten: Krallen noch im Papierstreifen) Die Lederschäftung (Klebung) von kurzen Lederstreifen, um einen sehr langen Treibriemen zu erhalten, zusätzlich mit einer Lederstreifen-Naht versehen

Die Lederschäftung (Klebung) von kurzen Lederstreifen, um einen sehr langen Treibriemen zu erhalten, zusätzlich mit einer Lederstreifen-Naht versehen Verlängerung mit zwei Riemenschlössern nebeneinander

Verlängerung mit zwei Riemenschlössern nebeneinander

- Flachriemen im Einsatz

Flachriemen im Betrieb

Flachriemen im Betrieb Mit Lederstreifen genähter Flachriemen an einer Drehbank

Mit Lederstreifen genähter Flachriemen an einer Drehbank Beschädigter Flachriemen

Beschädigter Flachriemen Flachriemen in einer Führungsgabel

Flachriemen in einer Führungsgabel

Literatur

- Frank Rieg, Manfred Kaczmarek: Taschenbuch der Maschinenelemente. Hanser Verlag, 2006, ISBN 3-446-40167-9.

- Dieter Muhs: Maschinenelemente. Normung, Berechnung, Gestaltung. Vieweg+Teubner Verlag, 2007, ISBN 3-8348-0262-X.

Weblinks

Einzelnachweise

- Frank Rieg (Hrsg.): Taschenbuch der Maschinenelemente. Hanser, 2006, ISBN 3-446-40167-9, S. 415 (eingeschränkte Vorschau in der Google-Buchsuche).

- Bogenhöhemax beträgt je nach Durchmesser der Riemenscheibe nur 0,3 – 1,0 mm.

- Balligkeit von Riemenscheiben (Memento vom 28. Mai 2010 im Internet Archive), Kranzformen für Flachriemenscheiben nach DIN 111/ISO 100; PDF 410 kB.

- Riemenfett

- Bild: Dose mit Riemenfett