Förderseil

Mit dem Begriff Förderseil werden im Bergbau Seile bezeichnet, die zum Heben und Senken von Lasten in hauptsächlich senkrechter Richtung in Schächten, Gesenken und dergleichen dienen. Förderseile, die im Bergbau verwendet werden, müssen nach den anerkannten Regeln der Technik hergestellt werden.[1]

Bei Luftseilbahnen sind Förderseile eine Kombination aus Zugseil und Tragseil. Erst mithilfe von Förderseilen konnten Einseilumlaufbahn-Seilbahnen realisiert werden.[2] Fahrbetriebsmittel (Sessel, Gondeln, Lastgehänge) werden dabei entweder fix verschraubt angeklemmt oder variabel in den Stationen ab- und angeklemmt.[3]

Geschichte

Die Entwicklung vom direkten Abbau oberflächennaher Rohstoffe über Schurfpingen zu Schächten erforderte eine Möglichkeit der Lastenförderung ohne aufwendige direkte Weitergabe von Hand zu Hand beziehungsweise über Lastengänger. So wurden bereits sehr früh Seile aus Pflanzenfasern, gedrehtem Leder oder ähnlichem verwendet, um die sich ebenfalls fortwährend spezialisierenden Gefäße für Fördergut oder Wasser anzuheben und abzusenken. In vielen Bergwerken stellte das Ein- und Ausfahren der Bergleute am Seil einen alltäglichen Anblick dar. Dabei saß der Bergmann entweder auf einem Knebel oder in einer Seilschlaufe.[4] Wurden Förderseile anfänglich zweifellos direkt per Hand bewegt, schritt auch die Entwicklung der Seilantriebe rasch über Handhaspeln, Göpel und Wasserräder zu immer spezialisierteren Fördermaschinen fort.

War noch im späten Mittelalter die praktikable Teufe eines Förderschachtes hauptsächlich durch die Qualität verfügbarer Seile und mithin durch deren ungünstigem Verhältnis von Eigengewicht zu Reißfestigkeit neben der Leistung der hauptsächlich verwendeten Handhaspeln begrenzt, so ermöglichte die Entwicklung gleichmäßig geschmiedeter Ketten und hauptsächlich der Drahtseile bisher ungeahnte nutzbare Teufen durchgehender Schächte und bedingte so stets größer werdende Anforderungen an verwendete Fördereinrichtungen und deren Antriebe.[5]

Heute werden im Bergbau nahezu ausschließlich aus einer Vielzahl kaltgezogener Litzen bestehende Drahtseile verwendet, wobei der durchschnittliche Litzendurchmesser etwa bei 2,5 mm liegt.

Nach wie vor sind Förderseilbrüche sehr gefürchtet. Förderseile unterliegen daher einer regelmäßigen strengen Kontrolle. In der Vergangenheit führten Seilbrüche vor der flächendeckenden Anwendung besonderer Lastfangvorrichtungen oft zu teilweise schweren Bergwerksunglücken.[6]

Im Jahr 1834 erfand Oberbergrat Albert in Clausthal das erste Drahtseil, diese Seilart verdrängte nach und nach die bis dahin im Bergbau verwendete Hanfseile.[7]

Seilarten

Man unterscheidet bei Förderseilen anhand der äußeren Form folgende Seile:

- Rundlitzenseile

- Gleichschlagseile

- Kreuzschlagseile

- Dreikantlitzenseile

- Flachseile

Quelle:[8]

Anhand des Verwendungszwecks werden Förderseile unterteilt in:

- Oberseile

- Unterseile

Quelle:[9]

Auswahlkriterien

Je nach Einsatz des Förderseils sind verschiedene Kriterien bei der Seilauswahl zu berücksichtigen:

- Anzahl der Seile (Einseil- oder Mehrseilförderung)

- Korrosionsgefahr

- Dralleigenschaften der verschiedenen Seilmacharten

- notwendiger Seildurchmesser

Quelle:[10]

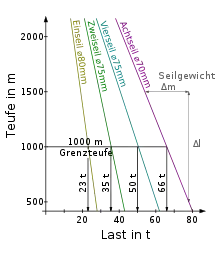

Die Anzahl der erforderlichen Seile ergibt sich aus der Grenzteufe oder der Grenzlast.[11][9]

In Schächten, in denen Korrosionsgefahr besteht, müssen geeignete Seile verwendet werden.[12]

Der notwendige Seildurchmesser wird aus der rechnerisch zu ermittelnden Seilbelastung ermittelt.[13]

Bruchkraft des Förderseils

Damit die Seilbelastung richtig bestimmt werden kann, muss die Bruchkraft des Förderseils nachgewiesen werden. In der Technik unterscheidet man drei Arten der Seilbruchkraftbestimmung:

- ermittelte Bruchkraft

- rechnerische Bruchkraft

- wirkliche Bruchkraft

Die ermittelte Bruchkraft wird aus der Summe der tatsächlich ermittelten Einzelbruchkräfte der Drähte gebildet.

Die rechnerische Bruchkraft ist eine Größe, die in der Planung als Grundlage für die Seilauswahl dient. Die rechnerische Bruchkraft ist das aus dem metallischen Querschnitt () und der Nennfestigkeit des Einzeldrahtes () ermittelte Produkt.

Dabei gilt die Formel:

Aus Sicherheitsgründen muss die rechnerische Bruchkraft des Förderseils (Mindestbruchkraft) um den Seilsicherheitsfaktor größer sein als die größte statische Seillast .

Die wirkliche Bruchkraft ist die auf dem Prüfstand ermittelte tatsächliche Bruchkraft des Förderseils.[1]

Seileinband

Damit Förderseile an den Seilenden weitestgehend geschont werden, wird an den Seilenden ein sogenannter Seileinband angebracht. Dieser gestattet eine zuverlässige Befestigung des Seiles.[14] Der Seileinband kann unterschiedlich gestaltet werden, es gibt folgende Möglichkeiten zur Gestaltung des Seileinbandes:

- Verwendung von Seilklemmen

- Klemmkauschen

- Spleißen des Seiles

- Aufflechten der Seilenden mit anschließendem Vergießen in konischen Buchsen (Muffen)[9]

Oberseile

Als Oberseile werden bei Schachtförderanlagen überwiegend Rundseile verwendet. Da diese Seile besonders starken Belastungen ausgesetzt sind, müssen sie bestimmte Sicherheitskriterien erfüllen. Die Tragfähigkeit der Seile muss bei Seilfahrtanlagen der 9,5-fachen Nennlast entsprechen.[6] Bei reinen Materialschächten muss die Belastbarkeit der 7,5-fachen Nennlast entsprechen.[14] Dabei entspricht die Nennlast der Nutzlast plus dem Eigengewicht der Förderkörbe und Seile.[6] Das Förderseil wird nicht direkt mit dem Förderkorb verbunden, sondern über ein sogenanntes Zwischengeschirr.[11]

Anforderungen

An Förderseile werden folgende sicherheitsrelevanten Anforderungen gestellt:[15]

- ausreichende Lebensdauer

- ausreichende und zugleich begrenzte Treibfähigkeit

- zuverlässige Erkennbarkeit der Ablegereife

Seilführung

Bei der Treibscheibenförderung wird das Förderseil über die Treibscheibe (Koepescheibe) zu den Förderkörben, welche am Förderseil hängen, geführt. Zum Ausgleich des Seilgewichtes muss unter den Körben ein Unterseil angebracht sein. Ohne dieses würde das Oberseil durch das Eigengewicht auf der Treibscheibe rutschen.

Bei Trommelfördermaschinen wird auf je einer Trommel ein Seil auf- und das andere abgewickelt. Bei Trommelförderungen werden die Förderseile anders belastet als bei der Treibscheibenförderung.

Bei Bobinen ist der große Vorteil die völlige Drallfreiheit der Seile, weshalb diese Bauart speziell beim Abteufen von Schächten verwendet wird. Nachteilig ist die starke Beanspruchung und dadurch Abnutzung der Seile.[16]

Seilumlenkung

Bei Aufstellung der Fördermaschine als sogenannte Flurfördermaschine neben dem Schacht müssen die Förderseile über die Seilscheiben, welche sich im Fördergerüst von Tagesschächten befinden, umgelenkt werden. Seilscheiben sind Rillenräder, über welche die von der Fördermaschine kommenden Förderseile zu den Förderkörben geführt werden. Bei Aufstellung der Fördermaschine über dem Schacht als Turmfördermaschine ist lediglich eine Ablenkscheibe zur Vergrößerung des Umschlingungswinkels an der Treibscheibe und Verringerung des seitlichen Abstandes der Fördertrümer erforderlich.[9]

Auswirkung des Seildurchmessers

Der Seildurchmesser hat eine direkte Auswirkung auf die Größe der Seilscheibe und der Umlenkscheibe. So muss der Nenndurchmesser von Seilscheiben und Umlenkscheiben bei Rundseilen wenigstens dem vierzigfachen Seilnenndurchmesser entsprechen, jedoch mindestens 0,6 Meter. Bei verschlossenen Seilen muss der Nenndurchmesser der Seilscheiben und Umlenkscheiben wenigstens dem hundertzwanzigfachen Seilnenndurchmesser entsprechen. Bei Flachseilen muss der Nenndurchmesser der Seilscheiben und Umlenkscheiben wenigstens das sechzigfache der Seilnenndicke betragen.[17] Diese Anforderungen erklären auch, warum Seilscheiben Ausmaße von mehr als fünf Metern haben.

Da mit zunehmender Teufe und höherer Nutzlast immer größere Seilnenndurchmesser erforderlich werden, müssen zwangsläufig auch Seilscheiben mit größerem Nenndurchmesser eingesetzt werden. Allerdings lässt sich der Seilscheibendurchmesser nicht beliebig vergrößern.[18] Deshalb werden Förderanlagen des Öfteren mit Mehrseilförderungen ausgestattet. Bei der Überschreitung von bestimmten Grenzlasten oder Grenzteufen ist der Übergang zur Mehrseiltechnik zwingend erforderlich.[11]

Mehrseilförderung

Ab einer Nutzlast von 28 Tonnen oder einer Grenzteufe von 2000 Metern, vielfach auch schon bei 1400 Metern, muss die Mehrseilförderung angewendet werden.[19] Die Hauptgründe sind der stark steigende Seilquerschnitt und die daraus folgenden größeren Biegeradien des Förderseils. Bedingt durch die größeren Biegeradien müssen Seilträger und Seilscheiben mit einem größeren Nenndurchmesser verwendet werden. Größere Seilträger erfordern wiederum ein höheres Drehmoment und lassen nur geringere Drehzahlen zu.[11] Für höhere Drehmomente benötigt man stärkere Elektromotoren, außerdem muss die gesamte Konstruktion verstärkt werden.[5] Dies alles führt zu steigenden Investitionskosten.

Probleme bei Mehrseilförderung:

- Seilablenkung zwischen Seilscheibe und Treibscheibe

- die Lastverteilung zwischen den einzelnen Seilen

- Arbeiten wie z. B. Seilwechsel oder Seilkürzen

- besondere Anforderungen an die Zwischengeschirre

Mehrseilförderungen sind nur bei der Treibscheibenförderung und der Trommelförderung anwendbar, bei der Bobinenförderung ist nur die Einseilförderung möglich.[9]

Seilbelastung

Oberseile sind im Betrieb den unterschiedlichsten Belastungen ausgesetzt. Aufgrund der unterschiedlichen Rillen im Seilträger und in den Umlenkscheiben kommt es zu wechselnden Seilverformungen des Förderseils. Da die Seildrähte und Fasern gegeneinander verschiebbar sind, ist der Lauf des Förderseils allerdings leicht möglich. Trotzdem treten bei ungünstigen Rillenkombinationen (z. B. Keilrille in der Treibscheibe und Rundrille in der Umlenkscheibe) in den Seilen wechselnde Ovalisierungsspannungen auf, die einen Einfluss auf die Lebensdauer der Förderseile haben. Eine weitere Beanspruchung stellt der zwischen Treibscheibe und Förderseil auftretende Schlupf dar.[20] Eine weitere Belastung für Förderseile stellen feuchte Schächte dar, hier müssen verzinkte Seile verwendet werden. Bei starker mechanischer Beanspruchung der Förderseile und damit verbundenen kürzeren Aufliegezeiten können auch blanke Stahlseile verwendet werden.[21]

Unterseile

Als Unterseil wird das in der Schacht-Förderung zum Seilgewichtsausgleich dienende zwischen zwei wechselseitig auf- und abbewegten Fördergefäßen hängende Seil bezeichnet.[9]

Da wirtschaftlicher Betrieb einer Schachtförderung stark von relativ gleichmäßiger Auslastung abhängt, wurde sehr früh die Möglichkeit des Gewichtsausgleichs der Fördergefäße dadurch erkannt, dass nicht einseitig ein Seil mit daranhängendem Gefäß auf- und abgespult, sondern bei durchlaufendem Seil automatisch ein Gefäß gehoben und das andere gesenkt wird.

Steht jedoch ein Gefäß im Tiefst-, das andere im Höchststand, wirken durch das Eigengewicht des Seiles bedingt stark unterschiedliche Kräfte auf den Aufhängepunkt des Seiles ein. Dieser Unterschied kann durch ein mehr oder weniger frei unter den beiden hängendes, diese verbindendes Seil, das Unterseil, beseitigt werden.[18]

Als Unterseile werden überwiegend Flachseile verwendet. Abgelegte Oberseile dürfen unter bestimmten Voraussetzungen noch als Unterseil verwendet werden. Neben dem Ausgleich des Seilgewichtes wird durch das Unterseil auch die Gefahr eines Seilrutsches verringert.

Haben Unterseile die 5-fache Sicherheit gegenüber dem Eigengewicht unterschritten, oder werden bei ihnen Anzeichen festgestellt, dass die rechnerische Bruchkraft um mehr als 30 % vermindert ist, dürfen sie aus Sicherheitsgründen nicht mehr verwendet werden.[1]

Sicherheit

Regelmäßige und zuverlässige Inspektionen sind ein absolutes Muss, um die Sicherheit von Förderseilen zu gewährleisten.[14] Aus sicherheitlichen Gründen müssen Förderseile im Bergbau arbeitstäglich von einer fachkundigen Person überprüft werden. Außerdem muss in regelmäßigen Abständen das Seil von einem Sachverständigen geprüft werden. Die Seile werden bei den Inspektionen durch visuelle und taktile Prüfungen überwacht. Dabei werden sichtbare Drahtbrüche pro Bezugslänge gezählt. Es wird der Seildurchmesser geprüft und gegebenenfalls die Schlaglänge. Eine weitere Kontrolle ist die qualitative Beurteilung hinsichtlich Seilverformungen, Korrosion und Verschleiß. Zwecks Erkennung der Ablegereife wird auch noch die Aufliegezeit des Förderseils berücksichtigt.[6] Für höhere Anforderungen an die Sicherheit werden Förderseile in regelmäßigen Abständen auf innere Seilschäden, je nach Erfordernis, mittels spezieller Messmethoden (z. B. magnetinduktive Seilprüfung) begutachtet. Hierzu reichen visuelle und taktile Prüfungen nicht aus.[22]

Literatur

- Karl-Heinrich Grote, Jörg Feldhusen: Dubbel Taschenbuch für den Maschinenbau. 22 Auflage, Springer-Verlag, Berlin/Heidelberg/New York 2007, ISBN 978-3-540-49714-1

- Wolfgang Lampe, Kai Rückbrodt: 175 Jahre Drahtseil – eine Erinnerung an Oberbergrat Alberts Erfindung. in: Bergbau 61(2010)6, S. 260–263 (Digitalisat)

- Handbuch Stahldrahtseile Seilarten, Seilkonstruktionen, Klassifizierung, Ausführung des Seiles (PDF-Datei; 553 kB)

Einzelnachweise

- Technische Anforderungen an Schacht- und Schrägförderanlagen (TAS). Verlag Hermann Bellmann, Dortmund 2005

- Paul Stephan: Die Drahtseilbahnen. Ihr Aufbau und ihre Verwendung, zweite umgearbeitete Auflage, Springer Verlag Berlin Heidelberg GmbH, Berlin Heidelberg 1914.

- Eugen Czitary: Seilschwebebahnen. Zweite Auflage, Springer Verlag, Wien 1962.

- Georg Agricola: Zwölf Bücher vom Berg- und Hüttenwesen. In Kommission VDI-Verlag GmbH, Berlin.

- Kammerer-Charlottenburg: Die Technik der Lastenförderung einst und jetzt. Studie über die Entwicklung der Hebemaschinen und ihren Einfluß auf Wirtschaftsleben und Kulturgeschichte, Druck und Verlag von R. Oldenbourg, München und Berlin.

- Winfried Sindern, Olivier Gronau: Stahldrahtseile – bewährte Leistungsträger von Schachtförderanlagen. In: Ring Deutscher Bergingenieure e.V. (Hrsg.): Bergbau. 61. Jahrgang, Nr. 4, Makossa Druck und Medien GmbH, Gelsenkirchen April 2010, ISSN 0342-5681, S. 155–164.

- Andreas Klöpfer: Untersuchung zur Lebensdauer von zugschwellbeanspruchten Drahtseilen. Institut für Fördertechnik und Logistik der Universität Stuttgart, Dissertation Juni 2002 Online (abgerufen am 4. Juni 2012).

- Reinald Skiba: Taschenbuch Betriebliche Sicherheitstechnik. 3. Auflage, Erich Schmidt Verlag, Regensburg und Münster 1991, ISBN 3-503-02943-5.

- Walter Bischoff, Heinz Bramann, Westfälische Berggewerkschaftskasse Bochum: Das kleine Bergbaulexikon. 7. Auflage, Verlag Glückauf GmbH, Essen 1988, ISBN 3-7739-0501-7.

- Paul Burgwinkel: Mehrseilförderanlagen. Fachskript RWTH, Ziffer 3.6. Tragmittel, Seile.

- Fördertechnik im Steinkohlenbergbau Untertage. Informationstagung der Kommission der Europäischen Gemeinschaften, Band 1, Luxemburg 1978, Druck Verlag Glückauf GmbH.

- Albert Serlo: Leitfaden der Bergbaukunde. Zweiter Band, 4. verbesserte Auflage, Verlag von Julius Springer, Berlin 1884.

- Gustav Köhler: Lehrbuch der Bergbaukunde. 2. Auflage, Verlag von Wilhelm Engelmann, Leipzig 1887.

- B. W. Boki, Gregor Panschin: Bergbaukunde. Kulturfond der DDR (Hrsg.), Verlag Technik Berlin, Berlin 1952, S. 554–560.

- Wolfram Vogel: Anforderungen an Tragmittel in der heutigen Aufzugtechnik. Universität Stuttgart, Institut für Fördertechnik und Logistik

- H. Hoffmann, C. Hoffmann: Lehrbuch der Bergwerksmaschinen (Kraft und Arbeitsmaschinen). 3. Auflage, Springer Verlag OHG, Berlin 1941.

- Technische Anforderungen an Schacht und Schrägförderanlagen (TAS)Ziffer 1.4. Seilscheiben für Förderseile.

- Julius Ritter von Hauer: Die Fördermaschinen der Bergwerke. 3. vermehrte Auflage, Verlag von Arthur Felix, Leipzig 1885.

- Paul Burgwinkel: Mehrseilförderanlagen. Fachskript RWTH.

- Oliver Berner: Lebensdauer von Drahtseilen in Treibscheibenaufzügen bei der Kombination von Rillenprofilen. Institut für Fördertechnik und Logistik.

- Technische Anforderungen an Schacht und Schrägförderanlagen (TAS) Ziffern 6. Seile und 6.1.7. Anforderungen bei besonderen Betriebsbedingungen.

- Seilsicherheit – weltweit. In Durchblick Heft Nr. 10, Herbst 2004.

Weblinks

- Förderseil BW Lohberg (zuletzt abgerufen am 20. Februar 2013)

- Förderseil auf Fördermaschine (zuletzt abgerufen am 20. Februar 2013)

- Gesetzliche Vorgaben zur Seilprüfung (zuletzt abgerufen am 20. Februar 2013)

- 100 Jahre Seilprüfstelle (zuletzt abgerufen am 20. Februar 2013)