Einpresstechnik

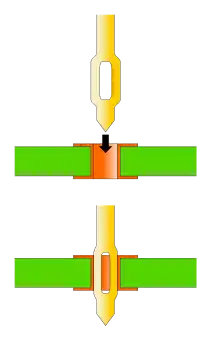

Als Einpresstechnik bezeichnet man eine lötfreie Verbindungstechnik bei Leiterplatten, bei der ein Kontaktstift in das metallisierte Loch (Durchkontaktierung) einer Leiterplatte gedrückt wird.

Meist kann auf zusätzliche mechanische Befestigung verzichtet werden. Das Gegenstück der elektrischen Verbindung des Einpresskontaktes kann zum Beispiel eine Wickelverbindung, eine Flachsteckhülse, ein Gewindebolzen oder ein Steckverbinder sein.

Die Diagonale des Stiftquerschnitts ist größer als der Durchmesser des Lochs in der Leiterplatte. Durch das Einpressen/Einschneiden der Stiftkanten in die Metallisierung der Durchkontaktierung der Leiterplatte entsteht eine gasdichte elektrische Verbindung, die sich bei richtiger Ausführung durch eine hohe Zuverlässigkeit und Langlebigkeit auszeichnet.

Die beim Einpressen entstehende Überpressung kann entweder durch die Verformung im Loch oder die Verformung des Stiftes aufgenommen werden. Somit gibt es zwei verschiedene Arten von Einpresskontakten:[1]

- Massive, nicht kompressible Stifte bzw. Einpresskontakte. Querschnitt quadratisch oder mit Längsrillen versehen. Hierbei wird die Leiterplatte im Bereich der Bohrung deformiert. Die aufgebaute Kraftwirkung sorgt dafür, dass eine sichere elektrische Verbindung zwischen der Hülse der Leiterplatte und dem Einpresskontakt entsteht.

- Flexible bzw. elastische Stifte bzw. Hülsen. Hierbei wird der Einpresskontakt im Bereich der Einpresszone elastisch zusammengedrückt. Diese erzeugte Vorspannung des Einpresskontakts sorgt dafür, dass eine Verbindung zwischen der Hülse der Leiterplatte und dem Einpresskontakt entsteht und aufrechterhalten bleibt. Beispiele:

Materialien und Verarbeitung

Als Stiftmaterial kommen Messing, Bronze und Kupfer-Beryllium in Frage. Diese Stifte können als Oberfläche blank, vernickelt, verzinnt, vergoldet und palladiniert ausgeführt sein.

Für die Leiterplatten sind Nenndicken von 1,5 bis 6,4 mm vorgesehen. Die Löcher in der Leiterplatte sollten entweder unbeschichtetes Kupfer > 0,025 mm oder Kupfer > 0,025 mm plus Zinn oder Zinn-Blei-Legierung > 0,015 mm haben. Besonders wichtig ist die Einhaltung enger Toleranzen beim Lochdurchmesser. Beispielsweise sind für Löcher mit einem Millimeter Durchmesser bei massiven Stiften Toleranzen von +0,04 und −0,06 mm gefordert, bei flexiblen Stiften +0,09 und −0,06 mm.

Folgende Lochdurchmesser/Stiftquerschnitte sind für quadratische oder rechteckförmige massive Einpresskontakte üblich:

- Endlochdurchmesser der Bohrung 0,65 mm, massiver Einpresskontakt, Stift 0,5 × 0,5 mm²

- Endlochdurchmesser der Bohrung 1,00 mm, massiver Einpresskontakt, Stift 0,56 × 0,91 mm²

- Endlochdurchmesser der Bohrung 1,35 mm, massiver Einpresskontakt, Stift 1 × 1 mm²

- Endlochdurchmesser der Bohrung 1,70 mm, massiver Einpresskontakt, Stift 0,8 × 1,6 mm²

Einpresskontakte müssen exakt vertikal eingedrückt werden.[1] Zum Einpressen werden Handhebelpressen oder druckluft- oder hydraulisch betriebene Pressen verwendet. Der Einpressvorgang kann überwacht werden. Hierbei wird bei zunehmender Kraft eine Weg-Zeit-Messung oder eine Weg-Kraft-Überwachung als zweckmäßig erwiesen. Darüber hinaus soll ein Gegenwerkzeug zur Aufnahme der Baugruppe und ein Werkzeugeinsatz zur Aufnahme des Einpresskontakts genau auf die Leiterplatte und den Einpresskontakt abgestimmt sein.[1] Hierzu muss auf der Baugruppe auf der gegenüberliegenden Seite ausreichend Freiraum vorhanden sein.

Als Qualitätskriterium für eine Einpressverbindung sind außer diversen Langzeit-Prüfungen wie Änderungen des ohmschen Durchgangswiderstand nach Temperaturwechseln, Feuchtelagerungen, Temperaturlagerungen, Lagerungen in Industrieatmosphäre usw. auch ein Schnelltest durch die Ermittlung der Ausdrückkraft geeignet. Hier ist ein Mindestwert von 20 Newton, aber auch anwendungsabhängig Werte bis zu 60 Newton, pro Stift gängig.

Geschichte

Die Einpresstechnik wurde als Norm erstmals im Jahre 1984 in der DIN 41611-5 „Lötfreie elektrische Verbindungen; Einpressverbindungen; Begriffe, Anforderungen, Prüfungen“[2] beschrieben. Nachfolgedokument ist DIN EN 60352-5 „Lötfreie Verbindungen – Teil 5: Einpressverbindungen – Allgemeine Anforderungen, Prüfverfahren und Anwendungshinweise“.[3]

Einpressstifte wurden vermutlich Anfang der 1970er Jahre erstmals verwendet. Dabei stand zu Anfang die mechanische Sicherung von Bauteilen beim Bestücken und Löten im Vordergrund. Die Firma Elfab erhielt 1970 ein Patent zu einem massiven rechteckigen Stift. Später wurden mit Hilfe eingepresster Stifte Leiterplatten gestapelt, und in Multilayer-ähnlicher Bauweise verdichtet. Im Jahre 1974 stellte die Firma Winchester Electronics den ersten elastischen Stift vor.

Inzwischen gibt es eine große Vielfalt an verschiedenen Stiftgeometrien. Grundmaterial für die Steckverbinder ist oft ein Vierkantdraht, der auf die gewünschte Länge geschnitten oder es wird durch thermisches Reißen[4] gleich eine Spitze geformt. Einpresskontakte sind blank, oft auch versilbert, vergoldet oder verzinnt.

Die Einpresstechnik ist eine in der Elektronikproduktion etablierte, verbreitete Technologie.

Vor- und Nachteile

Gegenüber dem Löten treten folgende Vorteile des Einpressens auf:

- keine thermische Belastung der Leiterplatte und der auf der Baugruppe bestückten Bauelemente bei der Herstellung der Einpressverbindung[1]

- keine Gefahr von Lötbrücken

- keine Flussmittelreste, keine Reinigung nötig

- Reparaturfähigkeit

- Recycling möglich

Mit der Einpresstechnik werden oft Steckverbinder montiert. Durch das Einpressen vielpoliger Stecker ist eine zusätzliche Befestigung (Schrauben, Nieten, …) unnötig geworden. Auf diese Weise werden Back Planes, Back Panels (Rückseitenverdrahtung/-verbindung mehrere Baugruppen), und Hauptplatinen hergestellt, die typischerweise Tochterplatinen tragen oder viele Verbindungen nach außen haben.

Gegenüber den Lötverbindungen haben Einpressverbindungen den Nachteil, dass enge Toleranzen der Bohrungsdurchmesser der Leiterplatte eingehalten werden müssen. Daher ist bei einem Wechsel des Leiterplattenherstellers oder der Oberflächenart der Leiterplatte oft eine Nachqualifizierung der Verbindung erforderlich.

Einpressmontage kann nicht im technologischen Durchlauf des Lötens der Leiterplatte erfolgen, wohl aber beim automatischen Bestücken. Oft ist zu klären, ob hierbei vorab erfolgte Einpressverbindungen mit verlötet werden dürfen oder sollen. Wenn nicht, entsteht ein zusätzlicher Montageschritt.

Die Materialien der Einpressstifte sind teilweise aus bleihaltigen oder berylliumhaltigen Kupferlegierungen (Bronze). Diese Legierungsbestandteile sind problematisch oder giftig und sind u. a. in der RoHS-Richtlinie erfasst, beschränkt oder mit zeitlich befristeten Ausnahmen versehen.

Zuverlässigkeit bei Einpressverbindungen und Fehlerbilder

Die Zuverlässigkeit und Lebensdauer von Einpressverbindungen hängt im Wesentlichen von der Auswahl und Dimensionierung der Verbindung ab. Die nachfolgenden Fehlerbilder beschreiben auftretende Fehler beim Verarbeitungsprozess oder beim späteren Betrieb der Baugruppe. Erfahrungsgemäß lassen sich diese Fehler bei korrekter Dimensionierung der Verbindung und korrekter Verarbeitung weitgehend vermeiden.

- Mechanische Bewegung zwischen dem Einpresskontakt und der Leiterplatte

- Bei Einpressverbindungen muss sichergestellt werden, dass es zwischen der Leiterplatte und dem Pin des Bauelements keine Bewegung gibt. Tritt Bewegung auf, beispielsweise durch Erschütterungen, besteht das Risiko, dass der Übergangswiderstand zwischen dem Pin und der Leiterplatte zunimmt und es somit zum Ausfall der Verbindung kommt

- Strombelastbarkeit der Einpressverbindung

- Bei einer Lötverbindung verteilt sich der Stromfluss in der Bohrung auf einen Winkel von 360°. Bei der Einpresstechnik kommt es durch die Einpresszonen lokal zu einer größeren Stromdichte, da die Verbindung zwischen dem Einpresskontakt und der Bohrung nur punktuell erfolgt.

- Fehlanpassung zwischen Einpresskontakt und Bohrung

- Im Falle einer Fehlanpassung zwischen dem Einpresskontakt und der Bohrung kann es zu einer Schädigung der Verbindung kommen. Ist der Bohrungsdurchmesser zu groß, ist die Anpresskraft des Kontakts an die Bohrung zu gering, es gibt dauerhaft keine gasdichte Verbindung. Wenn der Bohrungsdurchmesser im anderen Fall zu klein ist, kann es zu einer Dehnung der Bohrung und einer Verdrängung des Leiterplattenmaterials kommen. Beide Mechanismen können zum Ausfall der Einpressverbindung führen.

- Verbogener Einpresskontakt

- Dieser Fehler tritt auf, wenn eine Fehlanpassung zwischen dem Einpresskontakt und dem Bohrungsdurchmesser der Leiterplatte vorliegt. Weiterhin kann der Fehler auftreten, wenn der Einpressvorgang nicht rechtwinkelig zur Leiterplattenoberfläche erfolgt.[1]

- Verdrehter Einpresskontakt

- Dieser Fall tritt auf, wenn es beim Einpressen zu einer Drehbewegung kommt.[1]

- Abgebrochener Einpresskontakt

- Die Ursache ist eine zu hohe Kraftwirkung auf den Kontakt beim Einpressen oder beim Betrieb der Baugruppe oder eine falsche Dimensionierung beim Bohrungsdurchmesser der Leiterplatte.

- Abschaben der Hülse

- Dieser Fall tritt bei einer Fehlanpassung zwischen dem Durchmesser der Bohrung und dem Einpresskontakt beim Einpressen auf. Weiterhin tritt dieser Fall auf, wenn es zu einer Relativbewegung zwischen dem Einpresskontakt und der Leiterplatte kommt.[1] Weiterhin kann es zum Abschaben von Kupfer oder der Oberflächenmetallisierung der Hülse kommen. Im schlimmsten Fall kann es zu einer elektrischen Verbindung zwischen benachbarten elektrischen Netzen kommen.[1]

- Hülsenriss

- Dieser Fall tritt auf, wenn der Bohrungsdurchmesser der Leiterplatte zu gering ist (siehe oben).[1]

- Abriss der Leiterbahn

- Wenn eine starke Fehlanpassung zwischen dem Einpresskontakt und der Leiterplatte vorliegt, kann es beim Einpressen zum Abriss der angebundenen Leiterbahnen kommen.[1] Dieser Fall ist besonders kritisch, wenn der Abriss in den Innenlagen der Leiterplatte auftritt und visuell nicht gefunden werden kann.

- Delamination der Leiterplatte

- Wenn eine starke Fehlanpassung zwischen dem Einpresskontakt und der Leiterplatte vorliegt, kann es beim Einpressen neben einem Hülsenriss in Längs- und Querrichtung auch zu einer Delamination der Leiterplatte kommen.

- Bohrungsdurchmesser in der Leiterplatte zu klein

- Wenn die Bohrungsdurchmesser der Leiterplatte zu klein sind, sind beim Einpressen der Kontaktstifte zu hohe Einpresskräfte erforderlich.[1] Diese Kräfte können zu Beschädigungen bei der Leiterplatte und den auf der Baugruppe bestückten Bohrungen führen.[1] Die metallisierten Hülsen der Leiterplatte können in diesem Fall beispielsweise in Längsrichtung aufreißen oder in Querrichtung komplett abreißen. Wenn die Bohrungsdurchmesser deutlich zu klein sind, besteht der Fall, dass der Einpresskontakt überhaupt nicht eingepresst werden kann.[1]

- Bohrungsdurchmesser in der Leiterplatte zu groß

- Wenn die Bohrungsdurchmesser der Leiterplatte zu groß sind, besteht das Risiko, dass es aufgrund der zu geringen mechanischen Vorspannung zeitweise zu einer Unterbrechung der elektrischen Verbindung kommen kann.[1] Wenn die Bohrungsdurchmesser deutlich zu groß sind, besteht das Risiko, dass überhaupt keine elektrische Verbindung zustande kommt.[1]

Literatur

- Andreas Veigel, Michael Tschan u. a.: Einpresstechnik – Entwicklung, Anwendung, Qualifizierung. Hrsg.: Tilman Heinisch. 1. Auflage. Eugen G. Leuze Verlag, Bad Saulgau 2009, ISBN 978-3-87480-252-9.

Weblinks

- Michael Tschan: Einpresstechnik: Worauf man achten muss. In: Elektronik. Abgerufen am 16. März 2017.

Einzelnachweise

- ohne Autor: Harting – Wissenswertes zu Anschlusstechniken bei Steckverbindern – Montagehinweise und Leitfaden für den Anwender in der Elektrotechnik – Technischer Applikationsreport 1. Auflage, Harting Deutschland GmbH & Co. KG, 2008, S. VIII-1 f.

- Lötfreie elektrische Verbindungen; Einpreßverbindungen; Begriffe, Anforderungen, Prüfungen. Beuth (kostenpflichtiger Abruf [abgerufen am 20. Dezember 2012] zurückgezogen).

- Lötfreie Verbindungen – Teil 5: Einpressverbindungen – Allgemeine Anforderungen, Prüfverfahren und Anwendungshinweise (IEC 60352-5:2012); Deutsche Fassung EN 60352-5:2012. Beuth (kostenpflichtiger Abruf [abgerufen am 20. Dezember 2012]).

- Thermisches Reißen/Fa. Johusen