Blasfolie

Unter dem Begriff Blasfolie versteht man Folien aus thermoplastischen Kunststoffen, welche mit Hilfe einer Blasfolienanlage gefertigt werden.

Aufbau einer Blasfolienanlage

Extruder

Der wichtigste Bestandteil einer Folienanlage ist der Extruder. Dieser besteht im Wesentlichen aus einem beheizbaren Metallzylinder, in dem sich die Plastifizierschnecke dreht. Die Aufgabe der Schnecke ist es, das Kunststoffgranulat bzw. die stromabwärts entstehende Schmelze zu fördern, das Material über Scherung (Reibung) aufzuschmelzen und zu homogenisieren sowie den Druck aufzubauen, der notwendig ist, um die Schmelze durch den engen Werkzeugspalt zu drücken. Im Einzugsbereich wird das Kunststoffgranulat über einen Trichter auf die Schnecke aufgegeben, im weiteren Verlauf der Förderung durch den Extruder aufgeschmolzen und gemischt. Je nach Ausführung der Anlage und verarbeitetem Material entstehen direkt vor der Schneckenspitze Drücke um die 600 bar. Gängige Verarbeitungstemperaturen reichen von 150 °C (LDPE) bis ca. 250 °C (HDPE). Durchsätze je nach Extrudergröße von 5 kg/h bis 1500 kg/h. Ein Extruder mit einem Schneckendurchmesser von 60 mm erreicht bei LDPE und einer Schneckendrehzahl von 200 min−1 einen Durchsatz von etwa 200 kg/h (Förderrate 1 → 1 kg pro Umdrehung und Stunde).

Werkzeug

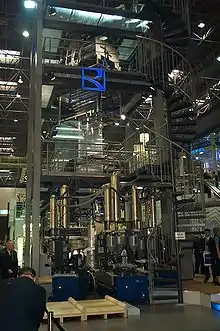

Nach dem Extruder wird die Schmelze durch ein Werkzeug mit Ringdüse gedrückt. Der entstehende Schmelzeschlauch wird mit Luft aufgeblasen und durch Kühlluft von außen und ggf. von innen gekühlt. Hier werden auch Breite und Stärke der Folie festgelegt. Der abgekühlte Folienschlauch wird flachgelegt und anschließend aufgewickelt. Stand der Technik sind Folien mit bis zu 11 Schichten, die im Blaskopf übereinander gelegt werden. Das Foto zeigt drei ineinander gestapelte Schmelzewendelverteiler eines Dreischicht-Blaskopfes der Firma Reifenhäuser.

Kühlung

Mithilfe eines Kühlringes wird der aus dem Werkzeug austretende Schmelzeschlauch von außen gleichmäßig abgekühlt. Bei großen Anlagen wird der Schlauch gleichzeitig von innen gekühlt, d. h., es findet ein Luftaustausch im Inneren der Blase statt. Im unteren Bereich strömt kalte Kühlluft in die Blase, die mittlerweile erwärmte Luft wird nach ca. 4 m oben durch ein Rohr in der Blase abgesaugt. Hierbei wird die Regelung der Kühlzu- und Abluft durch drei Ultraschallsensoren geregelt, die den Durchmesser der Blase konstant halten. Zur Stabilisierung der Blase dient ein Kalibrierkorb mit Teflon- oder Filzröllchen, der die Blase einklemmt. Die Blasenform (konventionelle Fahrweise oder langer Hals) wird durch Material, Werkzeug und Kühlung bestimmt.

Flachlegung/Abzug

Bei Verarbeitung von HDPE besteht die Flachlegung aus Holzlatten, bei LDPE überwiegend aus Rollen. Das Abziehen der Folienbahn geschieht durch motorisch angetriebene Gummiwalzen am oberen Ende der Flachlegung. Durch die Abzugsgeschwindigkeit wird die Dicke der Folie festgelegt. Die endgültige Folienstärke wird noch im thermoplastischen Bereich des Kunststoffes bestimmt (unterhalb des Kalibrierkorbes). Bei der Herstellung lässt es sich nicht vermeiden, dass minimale Dickentoleranzen über den Blasenumfang entstehen, die sich beim Aufwickeln summieren würden. Um diese sog. Kolbenringe zu verhindern und einen glatten Folienwickel herstellen zu können, wird die gesamte Flachlegeeinheit incl. Abzug um 360° vor- und wieder zurückgedreht (reversiert), und somit die Dick- bzw. Dünnstellen gleichmäßig über den Umfang verteilt. Alternativ sind auch Anlagen bekannt, bei denen der Blaskopf drehbar gelagert wird. Hierbei ist der Abzug fixiert und die Reversierung und damit die Dickenverteilung geschieht über die Blaskopfdrehung, ein Nachteil dieses Systems ist, dass Umwelteinflüsse wie Zugluft, welche die Stärkenverteilung im Umfang nachteilig beeinflusst, nach wie vor am Wickel sichtbar werden. Blasfolienanlagen können eine Höhe von über 15 m erreichen.

Wendestangensystem

Da die Folienbahn durch die Reversierung nach dem Verlassen des Abzuges um bis zu 360° gedreht sein kann, muss sie mit Wendestangen (horizontal oder vertikal) wieder in eine Lage gebracht werden, wo sie im feststehenden Teil der Anlage weitertransportiert werden kann.

Wickler

Nachdem die flachgelegte Folienbahn über Umlenkwalzen wieder ins Erdgeschoss geführt wird, muss sie noch aufgewickelt werden. Im Regelfall wird der flachgelegte Folienschlauch mittels Rasierklingen an den Rändern beschnitten und die zwei entstehenden Folienbahnen auf zwei Wickelstellen getrennt gewickelt. Es gibt je nach Wicklerkonfiguration folgende Wickelmöglichkeiten: Kontakt, Spalt und Zentral. Im Anschluss daran werden die gewickelten Folienrollen direkt an den Endkunden ausgeliefert, oder noch weiter zu einem Endprodukt verarbeitet (Beuteln, Müllsäcken etc.) oder als Kaschierfolien mit anderen Materialien wie Papier, Aluminiumfolie oder einer anderen Kunststofffolie vollflächig verklebt und dabei teilweise vorher noch im Flexo- oder Tiefdruckverfahren bedruckt.

Vollschlauch / Halbschlauch / Einfachfolie

(Entlüftete) flachgelegte Blasfolie wird auf Kartonzylinderkerne von 5 bis 10 cm Durchmesser aufgewickelt und als Vollschlauch bezeichnet – der Querschnitt entspricht dem eines gequetschten "O". Wird ein Schlauch mit einem Schnitt in zwei nebeneinander liegende Teile getrennt, entstehen zwei Halbschläuche – je ein liegendes "U". Werden beide Falze eines Vollschlauchs abgeschnitten, so entsteht ein Paar gleich breiter flacher Folien, die getrennt aufgewickelt werden können. Aus einem Vollschlauch können – durch eine Schweißnaht quer und Abschneiden – Säcke genau seiner Breite (und variabler Länge) hergestellt werden. Aus Halbschlauch entstehen hingegen Tragetaschen bestimmter Tiefe und nahtlos stabilem Boden mit seitlichen, die Breite bestimmenden Schweißnähten.

Von Flachfolie geht man aus, um etwa Zeitschriften für den Einzelversand zu umhüllen: Auf einem Förderband läuft Folie, das Gut wird stückweise daraufgelegt, die Folienflanken nach oben geschlagen, überlappend (zum Schlauch) verschweißt und dann quer schweißgetrennt. Wird bei der Verpackung von Schüttgütern, von wenig Farbpulver bis 25 kg Streusalz von Vollschlauch ausgegangen, so wird zuerst der oben offene Sack gebildet, und dann während waagrechten Transports von oben gefüllt und verschlossen. Flachfolie hingegen läuft von oben nach unten, wird kontinuierlich seitlich zum Schlauch verschweißt während das Füllgut (mit portionsbildenden) Unterbrechungen ebenfalls von oben einrieselt.

Für druckempfindliche Cornflakes wird sich dabei der Sack während des Füllens schon im Überkarton befinden. Füllgüter können auch Flüssigkeiten, Pasten und Gase sein. Schläuche aus Verbundmaterial mit Papier oder Metallfolie, etwa für Getränkekartons, können nur durch eine Längsschweißnaht hergestellt werden.

Folieneigenschaften

Bei Blasfolie ist die Weiterreißfestigkeit in Längs- und Querrichtung sehr ähnlich. Es gibt Folien die nur aus einer Schicht (sog. Mono-Blasfolie) bestehen und Folien die aus mehreren Schichten (sog. Coextrusionsblasfolie) gefertigt werden. Bei einer Coex-Blasfolie besteht die Möglichkeit, die positiven Eigenschaften verschiedener Materialien in einer Folie zu vereinen. So besteht beispielsweise eine Verpackung von Schinken aus 5 verschiedenen Schichten:

- Außen: eine bedruckbare Schicht, meistens Polypropylen oder Polyethylen

- zwischen Außen und Mitte: Haftvermittler aus Ethylenvinylalkohol oder Ethylenvinylacetat

- Mitte: eine Sperrschicht aus Polyamid, zum "Einsperren" des Aromas

- zwischen Mitte und Innen: Haftvermittler

- Innen: eine lebensmittelechte Schicht mit guten Siegeleigenschaften, um die Folie mit dem Unterteil der Verpackung verschweißen zu können, meistens aus Polyethylen

Anwendungen

Blasfolien werden größtenteils aus Polyethylen hergestellt. Sie finden Anwendung für:

- Verpackungen

- Medizin & Pharmazie

- Lebensmittel

- Non-Food & Hygiene

- Tiernahrung

- Abfallverpackung (auf Müllhalden, werden gewickelt, wie Silageballen auf einem Feld)

- Frischhaltefolie

- Agrarfolie (z. B. für Erdbeer- oder Spargelfelder)

- Agrar-Stretch-Folie (Wicklung der Silage-/Heuballen auf Feldern)

- Müllbeutel

- Tragetaschen

- Gefrierbeutel

- Schrumpfhauben

- Paletten-Transportsicherung (Stretchfolien)

- Folienveredelung, Kaschierfolien

- Hundekotbeutel

Folien für die Lebensmittelverpackung, sogenannte Barrierefolien werden mehrschichtig aufgebaut. Schichten aus PE sorgen dabei für die Wasserdampfbarriere, Schichten aus PA oder EVOH sorgen für die Gasbarriere. Um einen guten Zusammenhalt dieser unterschiedlichen Materialien zu gewährleisten, wird zwischen den Schichten oft noch ein Haftvermittler (HV) eingesetzt. Ein typischer Barriereverbund z. B. für Fleischverpackung sieht so aus: PE-HV-PA-EVOH-PA-HV-mPE

Literatur

- Gerhard W. Becker: Die Kunststoffe.: Chemie, Physik, Technologie. Hanser Verlag, 1990, ISBN 3-446-14416-1, S. 459 (eingeschränkte Vorschau in der Google-Buchsuche).

- Walter Michaeli: Einführung in die Kunststoffverarbeitung. Hanser Verlag, 2006, ISBN 3-446-40580-1, S. 101 (eingeschränkte Vorschau in der Google-Buchsuche).