Aluminiumdruckguss

Unter Aluminiumdruckguss versteht man ein Druckgussverfahren, bei dem Aluminium im flüssigen oder teigigen Zustand unter hohem Druck in eine vorgewärmte Stahlform gepresst wird. Es verdrängt die in der Form vorhandene Luft und wird während des Erstarrungsvorganges unter Druck gehalten. Die Dauerform aus Stahl ist das um das Schwindmaß vergrößerte genaue Negativ des herzustellenden Abgusses. Die Form besteht aus zwei Hälften (ggf. zusätzliche Schieber), so dass sie nach dem Füllvorgang und Erstarren des Metalls geöffnet und der Abguss aus ihr entfernt werden kann. Aluminiumdruckguss kann grundsätzlich nur auf Kaltkammer-Druckgießmaschinen produziert werden.

Vorwärmen der Form

Zur Vorwärmung werden Heiz- und Kühlgeräte verwendet. Ungeeignet sind Gasbrenner, weil sie vorstehende Formteile und Kerne stärker anheizen. Hier besteht die Gefahr örtlicher Überhitzung des wärmebehandelten Formstahls, welche die Festigkeit vermindern können.

Verlauf des Gießvorganges

- Eingießen des Metalls in die Füllkammer ohne Druck mittels Dosierautomaten oder von Hand mittels eines Schöpflöffels

- Füllen der Form durch den Strömungsdruck

- Während der Formfüllung füllt das flüssige Metall durch den hydrodynamischen Druck die Form genau aus. Das ist eine Charakteristik des Druckgießens.

- Nach der Füllung wirkt der hydrostatische Druck auf den Abguss

Die Dosierung der Metallmenge ist sehr wichtig, damit der Pressrest weder zu klein noch zu groß wird. Bei zu kleinem Pressrest ist nicht genügend flüssiges Metall vorhanden, um die Form einwandfrei zu füllen. Bei zu großem Pressrest platzt er beim Öffnen der Form. Zudem verschiebt sich der Umschaltpunkt der 2. Phase, was zu Ausschuss führt.

Strömungsvorgänge

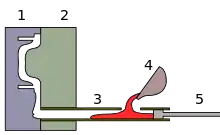

Der eigentliche Gießvorgang beginnt mit dem Vorlaufen des Kolbens, der sich zunächst langsam bewegt, damit kein flüssiges Metall aus der Presskammeröffnung herausgeschleudert wird (1. Phase). Diese langsame Bewegung soll solange erfolgen, bis die Presskammer gefüllt ist und das Metall bis zum Anschnitt angekommen ist. Die in der Presskammer anwesende Luft wird dabei in den Formhohlraum verdrängt. Die Presskammer sollte immer zu 50 bis 60 % gefüllt sein, damit es keine Überschlagswelle gibt und nicht zu viel Luft verdrängt werden muss.

Eine überschlagende Stoßwelle würde bereits in der Presskammer zu Lufteinschlüssen führen, die in den Formhohlraum gelangen und auch durch Entlüftungsmaßnahmen nicht mehr entfernt werden können, weil die Luft bereits im flüssigen Metall eingeschlossen ist. Von der Presskammer aus gelangt das Metall in den Lauf (2. Phase), der in seinem Querschnitt entweder konstant sein oder sich in Richtung auf den Ausschnitt verjüngen soll. Dies bedeutet, dass eine gleich bleibende oder geringfügig zunehmende Strömungsgeschwindigkeit erreicht werden soll. Sind mehrere Anschnitte vorhanden, so muss jeweils hinter der Abzweigung eine Verengung des Laufquerschnittes stattfinden. Der eigentliche Anschnitt soll dann unter einer Schräge an den Lauf herangeführt werden. Kurz vor dem Abguss soll der Anschnittquerschnitt planparallel sein, damit das Metall nicht düsenartig in den Formhohlraum eintritt.

Die Festlegung der Anschnitte erfolgt in den meisten Fällen nach den Gesichtspunkten des Strömungsverlaufes in der Form. Der Anschnitt muss so gelegt werden, dass das Metall ohne Turbulenz, nach Möglichkeit als Freistrahl, den Formhohlraum füllen kann. Gleichzeitig soll darauf geachtet werden, dass es nur in eine Richtung fließt und dass ein guter Wärmeaustausch und eine gleichmäßige Wärmeverteilung geschaffen wird.

Der statische Nachdruck (3. Phase), der größer ist als der Strömungsdruck, soll das Metall des ganzen Abgusses während der Erstarrung verdichten und die Formausfüllung verbessern. Daraus ergibt sich, dass der Gießdruck schlagartig rasch anwachsen muss. Ein allmählicher Druckanstieg während der Formfüllung kann kaum wirksam werden, da die Form in Hundertstel- und oft Tausendstel-Sekunden gefüllt wird.

Füllzeit der Form

Die Füllzeit steht in enger Beziehung zu den Wärme- und Temperaturverhältnissen in der Form. Die längste Füllzeit, mit der eine Form ohne beginnende Erstarrung gefüllt werden kann, ist die beste für das Gussteil. Die Füllzeit soll einerseits so kurz sein, dass während des Gießens keine Erstarrung eintritt. Anderseits soll sie so lang wie möglich sein, um die Trennmittel-Dämpfe über die Entlüftungskanäle zu entfernen.

Voraussetzung für die Herstellung von guten Druckgussteilen ist die richtige Anlage einer Form in Bezug auf Teilungen, Schieber usw., richtige Bemessung des Angusssystems und der Entlüftung und optimale Einstellung der Maschine.

Aluminium-Gusslegierungen

Reines Aluminium wird als Gusswerkstoff kaum eingesetzt, da seine Festigkeitseigenschaften für viele Verwendungszwecke ungenügend sind. Erst durch seine Legierungen hat Aluminium besondere technische Bedeutung als Gusswerkstoff erlangt, da der Zusatz nur einiger Prozente an Legierungselementen in vielen Fällen eine wesentliche Verbesserung der Gieß- und Festigkeitseigenschaften bewirkt.

Für den Druckguss werden allgemein folgende Aluminium-Gusslegierungen verwendet:

- AlSi9Cu3(Fe)

- AlSi12Cu1(Fe)

- AlSi12(Fe)

- AlSi10Mg(Cu)

Ebenso werden unter- und übereutektische Al-Si-Legierungen mit abweichenden mechanischen Eigenschaften verarbeitet. Auch Legierungen mit Kalt- und Warmauslagerung werden zunehmend vergossen, wobei die warmauslagernden Legierungen eine Vakuumabsaugung des Gießwerkzeuges erfordern.