Zündunterbrecher

Der Zündunterbrecher (auch Zündkontakt oder Unterbrecherkontakt (UK) genannt) dient in Ottomotoren dazu, im Zündzeitpunkt einen Zündfunken zu erzeugen.

(CB 750 Four F2)

Funktion

Die Wicklung einer Zündspule wird stromdurchflossen. Da die Spannung direkt von der Bordbatterie kommt und somit recht gering ist, wird die Primärwicklung auch Niederspannungswicklung genannt. Wird der Stromfluss plötzlich unterbrochen, so ändert sich das Magnetfeld; in der Sekundärwicklung wird dadurch entsprechend der Lenzschen Regel ein Spannungsimpuls induziert (siehe Induktion). Das Verhältnis der beiden Wicklungen ist so ausgeführt, dass an der Sekundärwicklung eine Spannung von 10.000 bis 25.000 Volt induziert wird; daher wird die Sekundärwicklung auch Hochspannungswicklung genannt. Diese Spannung wird auf eine Zündkerze im Zylinder übertragen. An der Zündkerze entsteht ein Funken. Zur Dämpfung der durch die induzierte Spannung von mehreren hundert Volt am UK auftretende Funkenbildung ist parallel zum Zündkontakt der Zündkondensator angeschlossen.

Aufbau

Der UK sitzt in aller Regel im „Untergeschoss“ des Zündverteilers, der die von der Zündspule erzeugte Zündspannung über den rotierenden Verteilerläufer („Verteilerfinger“) auf die Zündkerzen verteilt.

Oben Unterbrecherhebel mit Losekontakt und Anschlussleitung

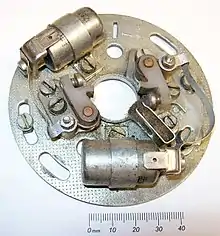

Der Zündunterbrecher besteht aus folgenden Bauteilen:

- Grundplatte mit Achse

- Festkontakt (Amboss) auf der Grundplatte

- Auf der Achse sitzt der Unterbrecherhebel (Hammer) mit einem Gleitstück aus Polyamid, Hartpapier, oder einem anderen isolierendem Material. Über das Gleitstück betätigen die Nocken der Verteilerwelle den Unterbrecherhebel.

- Losekontakt mit Anschlussleitung auf dem Unterbrecherhebel

Sowohl der Unterbrecherkontakt (Lose- und Festkontakt) als auch das auf dem Nocken der Verteilerwelle laufende Gleitstück verschleißen. Die Verschleißfolgen sind gegenläufig: Der Abrieb am Gleitstück kann dadurch den Abbrand am Kontakt kompensieren. Der Kontakt öffnet jedoch zunehmend zu spät (das Gleitstück befindet sich nun zum Zündzeitpunkt auf dem höheren, runderen Teil des Nockens) und erfährt nun aufgrund des steileren Spannungsanstieges auch bei intaktem Zündkondensator einen höheren Kontaktabbrand.

Der Kontakt ist einer hohen Belastung ausgesetzt: Er muss Ströme von bis zu 5 Ampere schalten; dabei liegen an ihm Spannungen von bis zu 500 V an. Bei einer Drehzahl von 6000 min−1 eines Vierzylindermotors schaltet der Kontakt in der Minute 12.000 mal (entspricht einer Frequenz von 200 Hz).

Einstellung und Prüfung

Der Kontaktabstand wird durch Verschieben (Drehen) der Grundplatte im Zündverteiler auf einen vorgegebenen Wert (siehe Handbuch eines jeweiligen Motors) eingestellt; bei vielen Vierzylinder-Fahrzeugen ist ein Wert von etwa 0,35 bis 0,4 mm korrekt. Im Neuzustand kann der Kontaktabstand mit einer Fühlerlehre gemessen werden; bei bereits gelaufenen Kontakten sollte ein Schließwinkeltester verwendet werden. Anschließend muss durch Verdrehen des Zündverteilers der Zündzeitpunkt eingestellt werden: dieser liegt bei einer bestimmten Winkelstellung der Kurbelwelle, die vom Motorenhersteller festgelegt ist (etwa: 5 Grad vor Oberem Totpunkt (OT) des ersten Zylinders). Bei dieser Winkelstellung öffnet der Kontakt und löst so die Zündung aus.

Bei einer Erhöhung von Motorbelastung und -drehzahl (Beschleunigen) muss die Zündung „früher“ erfolgen: Der Voreilwinkel muss sich vergrößern: von etwa 4 bis 7 Grad vor OT bis hin zu 40 und mehr vor OT. Diese Verstellung wird durch Verdrehen der federbelasteten Grundplatte des Zündverteilers über eine Unterdruckverstellung erreicht bzw. mit einem Fliehkraftversteller auf der Antriebswelle des Verteilers. Die Unterdruckverstellung mittels einer Unterdruckdose, die mit dem Ansaugtrakt verbunden ist, verstellt den Zündzeitpunkt in Abhängigkeit von der Motorleistung bzw. -belastung, während der Fliehkraftversteller drehzahlabhängig arbeitet. Meist sind beide Verstellarten gemeinsam anzutreffen.

Die Funktion dieser Fliehkraft- und Unterdruckverstellungen kann an einem laufenden Motor mit einem Stroboskop überprüft werden, das kapazitiv oder induktiv über das Zündkabel des ersten Zylinders ausgelöst wird. Für die Überprüfung des Zündwinkels bei stehendem Motor (statisch) kann auch eine am Unterbrecherkontakt angeschlossene Prüflampe verwendet werden.

Erhöhter Kontaktabbrand sollte sofort geprüft werden und wird meist durch einen fehlerhaften Zündkondensator verursacht. Seltener ist auch eine fehlerhafte Zündspule möglich. Aufgrund der Materialwanderung bei Kontaktabbrand deutet eine durch diese Materialwanderung erzeugte Erhöhung auf der Masseseite auf den Zündkondensator als Fehlerquelle hin, während eine Erhöhung auf der Kontaktseite auf die Zündspule als Fehlerquelle hindeutet.

Entwicklung

Kontaktgesteuerte Zündanlagen werden wegen des erhöhten Verschleißes und des damit einhergehenden Wartungsaufwandes in neueren Motoren nicht mehr verwendet. Ende der 1960er Jahre kamen die ersten kontaktgesteuerten Transistor-Zündanlagen zum Einsatz, die den Kontaktverschleiß bereits stark verringerten. Später verwendete man berührungslose Geber (Hallgeber) zur Steuerung. Heute wird die Ansteuerung der Zündspule(n) von einer kombinierten Motorelektronik für Einspritzung und Zündung (Steuergerät) übernommen, die von Sensoren Signale über den Drehwinkel der Kurbelwelle, über die anliegende Last und die Drehzahl erhält und den Zündfunken nach einem einprogrammierten Zündkennfeld verschleißfrei über Leistungshalbleiter auslöst.

Literatur

- Karl-Heinz Dietsche, Thomas Jäger, Robert Bosch GmbH: Kraftfahrtechnisches Taschenbuch. 25. Auflage, Friedr. Vieweg & Sohn Verlag, Wiesbaden, 2003, ISBN 3-528-23876-3

- Rudolf Hüppen, Dieter Korp: Autoelektrik alle Typen. Motorbuchverlag, Stuttgart, 1968, ISBN 3-87943-059-4