Wasserrohrkessel

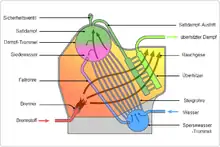

Ein Wasserrohrkessel ist ein Typ aus verschiedenen ähnlichen Dampfkesselbauarten. Er zeichnet sich dadurch aus, dass das Wasser in den Rohren geführt wird, im Gegensatz zum Großwasserraumkessel, wo die Rauchgase in den Rohren geführt werden. Der Wasserrohrkessel kann als Dampf- oder Heißwassererzeuger eingesetzt werden.

Allgemeines

Der einfache Großwasserraumkessel kann bei Gas- und Ölfeuerungen für Dampfleistungen bis 25 t und im Zweiflammrohrkessel bis 55 t pro Stunde und Drücken bis 32 bar[1] eingesetzt werden. Für höhere Leistungen und Drücke, sowie für die automatisierte Verfeuerung von Festbrennstoffen sind die Großwasserraumkessel nicht mehr einsetzbar. Die einzusetzenden Materialien wären zu stark, sodass bei der Beheizung unzulässig hohe Spannungen in den Werkstoffen entstehen würden, weil der Kessel nicht mehr der Wärmedehnung folgen könnte.[2] Es muss deshalb auf die kompliziertere Konstruktion des Wasserrohrkessels ausgewichen werden.

Bei einem Wasserrohrkessel befindet sich das Wasser in Rohren, die durch den Feuerraum verlaufen und durch die Strahlungswärme der Verbrennung beheizt werden. Das Wasser in den Rohren wird erhitzt und verdampft, der Dampf kann in weiteren Rohren überhitzt werden. Die Wasserrohre haben im Vergleich zu den Mänteln von Großraumwasserkesseln geringe Wandstärken und lassen sich einfach herstellen, sodass mit wenig Materialeinsatz hohe Drücke und Temperaturen erreicht werden können. Zum Beispiel kann ein 200 MW-Kessel von einem Braunkohlekraftwerk Dampf mit 150 bar Druck und einer Temperatur von 530 °C erzeugen. Die Gesamtlänge der verbauten Rohre in diesem Kessel ist beachtlich, sie beträgt etwa 600 km.[3]

Wasserrohrkessel haben gegenüber Großwasserraumkessel gleicher Leistung ein kleineres Wasservolumen und sind von der Konstruktion weniger empfindlich gegenüber Wärmespannungen. Dies ermöglicht gegenüber dem Großwasserraumkessel ein schnelleres Anheizen, macht den Kessel aber auch empfindlicher gegenüber Wassermangel. Weiter muss der Wasserchemie im Vergleich zum Großwasserraumkessel mehr Beachtung geschenkt werden, damit sich kein Kesselstein in den Rohren bildet.[2] Ablagerungen in den Rohren behindern den Wärmeübergang an das Wasser, sodass die Rohre lokal überhitzen können und reißen. Feuerungsseitig werden Rußbläser eingesetzt, um bei starkem Staubanfall die Heizflächen zu säubern.

Geschichte

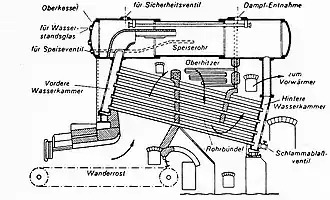

Die erste Bauart des Wasserrohrkessels (ursprüngliche Bezeichnung Wasserröhrenkessel) war der Schrägrohrkessel. Der erste brauchbare Kessel dieser Bauart wurde von Ernst Alban aus Schwerin errichtet, der 1840 als Einkammer- und 1847 als Zweikammerkessel ausgeführt worden ist.[4] Die Rohre dieser Kesselbauart sind in einem Winkel von etwa 15° angeordnet. Die Rohre sind beidseitig in Wasserkammern aus Schmiedestahl eingewalzt. Die Kammern waren gegenüber jeder Rohreinwalzung mit einem Verschluss versehen, um die Rohre reinigen oder austauschen zu können. Die großflächigen Kammern mussten mit Stehbolzen versteift werden. Die Kammer bildete ein Bauteil, sodass auch der Begriff Großkammerkessel für diese Bauart des Schrägrohrkessels verwendet worden ist. Die Rauchgase werden durch die hinter dem Verbrennungsraum eingebrachte Ausmauerung oft mehrfach umgeleitet, damit die Verdampferrohre möglichst senkrecht von den Rauchgasen angeströmt werden. Die Kammern sind über eine weniger beheizte Rohrleitung mit der Kesseltrommel verbunden. Das Wasser strömt von der Trommel über eine groß dimensionierte Rohrverbindung in die tiefer liegende Wasserkammer und verteilt sich auf die Verdampferrohre. Durch den Wärmeübergang vom Rauchgasstrom wird das Wasser erhitzt und teilweise verdampft und steigt in den Verdampferrohren empor. Von der höher liegenden Kammer wurde der Wasser-Dampf-Strom in den oberen Dampfraum der Trommel geleitet.[5]

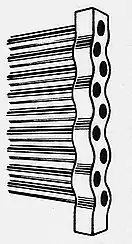

1867 ließ Stephen Wilcox den ersten Sektionalkessel oder Teilkammerkessel patentieren.[6] Es wurde keine durchgehende Wasserkammer mehr eingesetzt, sondern die versetzt angeordneten Verdampferrohre wurden durch eine wellenförmige Teilkammer verbunden, sodass immer ein Rohr mit dem versetzt darüber liegenden verbunden ist. Diese Teilkammern sind mit den Ein- und Austrittssammelrohr verbunden. Der Vorteil dieser Anordnung ist eine höhere Elastizität, und sie ermöglichte eine Massenfertigung mit individueller Anpassung der Anzahl der Rohrreihen und somit der Dampfleistung an die jeweiligen Kundenwünsche.

Die damalige Dampfleistung betrug 2,4 Tonnen Dampf pro Stunde. Wesentliche Voraussetzung für die weitere Leistungssteigerung war die Entwicklung des nahtlosen Rohrs durch die Gebrüder Mannesmann im Jahre 1886.[7]

.jpg.webp) Teilkammer-Kessel nach Babcock-Wilcox

Teilkammer-Kessel nach Babcock-Wilcox Teilkammer mit Rohren

Teilkammer mit Rohren Blick auf die vorderen Teilkammern eines Kessels von ca. 1900

Blick auf die vorderen Teilkammern eines Kessels von ca. 1900

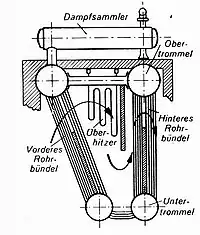

Die Weiterentwicklung war der Steilrohrkessel. Namensgebend ist die steile, fast senkrechte Anordnung der Rohre, die in einen Unter- und Oberkessel münden. Garbe baute 1904 den ersten Steilrohrkessel mit geraden Rohren,[8] es folgte 1906 der Stirlingkessel mit gebogenen Rohren,[8] der es erlaubte, alle Rohre senkrecht in die Trommel einzuführen. Der Unter- und Oberkessel waren genietete Bauteile, in die die Rohre eingewalzt worden sind. Der Vorteil der Bauart ist der geringere Flächenbedarf, da die Kessel gegenüber den Schrägrohrkesseln an Bauhöhe zunahmen. Ferner entfielen die aufwendigen Kammern mit der hohen Anzahl von Verschlüssen und Dichtelementen. Zwischen den Rohrreihen ist rauchgasseitig eine Scheidewand eingelassen. Der vordere Teil der Rohrreihen wird durch die heißeren Rauchgase stärker beheizt als die Rohrreihen auf der Abströmseite des Rauchgases. Aufgrund des unterschiedlichen Wärmeüberganges bildeten die rückwärtigen Rohrreihen die Fallrohre, und in den stärker beheizten vorderen Rohren stieg das Wasser zum Oberkessel empor und erzeugte so den Naturumlauf. Allerdings wurde der Wasserumlauf der ersten Steilrohrkessel schlechter eingestuft als der der Schrägrohrkessel. Um 1910 lag der Durchmesser der Verdampferrohre bei 80 bis 100 mm, die Betriebsdrücke betrugen um 15 bar, und die Heizflächen hatten ein Ausmaß von bis zu 350 m². Die spezifische Dampferzeugung lag bei 12 bis 18 kg/(m² h).

Steilrohrkessel nach Garbe

Steilrohrkessel nach Garbe.jpg.webp) Stirling-Kessel

Stirling-Kessel

1918 wurde Kohlenstaub im Dauerbetrieb für die Befeuerung eines Wasserrohrkessels erstmals eingesetzt, wodurch die Leistung pro Kessel stark angehoben wurde. Im Jahre 1916 produzierte ein Kessel im Kraftwerk Zschornewitz 15 t Dampf pro Stunde bei 14,7 bar und 350 °C, im Jahre 1926 im Heizkraftwerk Klingenberg in Berlin bereits viermal mehr, nämlich 80 t bei 34,3 bar und 425 °C. Im Laufe der weiteren technischen Entwicklung wurden 1927/28 Betriebsdrücke von 100 bar erreicht. Diese leistungsfähigeren Kessel benötigten auch eine größere Feuerleistung. Mit den höheren Flammentemperaturen nahm auch die Kesselsteinbildung zu, die Proportional zur Temperatur und Dampfdruck ist. Es wurde nach zwei Lösungen gesucht: Behandlung des Speisewassers, so dass kein Kesselstein entstehen kann oder Verwendung von Kesselbauarten, bei denen die Verdampfung außerhalb des Feuerungsraumes stattfindet, die als indirekte Verdampfung oder mittelbare Verdampfung bezeichnet wurde.[9]

Zu den Kesseln mit indirekter Verdampfung gehört der ab 1922 von Wilhelm Schmidt und Otto H. Hartmann entwickelte Schmidt-Hartmann-Kessel. Dieser Kessel besteht aus einem geschlossenen Hochdruck-Primärkreislauf, der seine Wärme in einer Verdampfungstrommel an einen offenen Sekundärkreislauf abgibt, dessen Druck etwa 20 bar niedriger ist als diejenige im Primärkreislauf. Der Kessel wird deshalb auch als Zweidruckkessel bezeichnet. Eine weitere Bauart mit indirekter Verdampfung ist der Löffler-Kessel. Bei diesem 1923 von Stephan Löffler entwickelten Zwangumlaufkessel wird der primäre Kreislauf im überkritischen Bereich betrieben und der Frischdampf in der Trommel durch die Überhitzungswärme erzeugt. Beide Bauarten werden heute nicht mehr verwendet. Sie schützen zwar den Kessel vor Ablagerungen, konnten aber solche nicht auf den Arbeitsmaschinen verhindern.

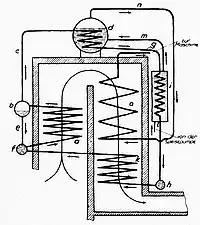

Schmidt-Kessel

Schmidt-Kessel Löffler-Kessel

Löffler-Kessel

Eine weitere Anhebung der Betriebsdrücke in Naturumlaufkesseln wird durch die zunehmende Wandstärke der Trommeln begrenzt, außerdem können sie aus physikalischen Gründen nur unter dem kritischen Druck von 220 bar arbeiten. Für höhere Drücke müssen Zwangsumlaufkessel verwendet werden oder Zwangdurchlaufkessel, die keine Trommel benötigen.

Die technischen Grenzen der Dampferzeugung liegen derzeit bei Drücken von 300 bar im überkritischen Bereich von Wasser und bei Überhitzungstemperaturen von 600 °C. Die Dampfleistung eines Kraftwerksblocks ist im Laufe der Entwicklung auf derzeit 2.000 t/h angestiegen.

Bauformen

Nach Bauformen unterscheidet man

- Naturumlaufkessel, die nur mit der Speisepumpe mit Wasser vom Kondensator beschickt werden und in denen das Wasser zwischen den oberen und unteren Sammelbehältern auf natürliche Weise zirkuliert,

- Zwangumlaufkessel, bei denen die Wasserzirkulation von einer Umwälzpumpe sichergestellt wird,

- Zwangdurchlaufkessel, in denen das Wasser in einer Richtung durch das Rohrsystem gepumpt wird.

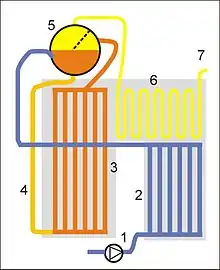

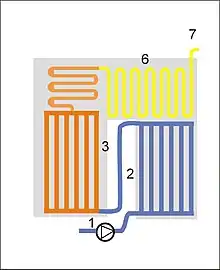

Naturumlaufkessel

Naturumlaufkessel

1 SPW-Pumpe

2 SPW-Vorwärmer

3 Verdampfer

4 Fallrohre

5 Trommel

6 Überhitzer

7 zur Turbine

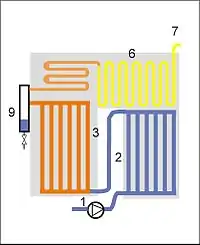

SPW = Speisewasser Zwangumlaufkessel

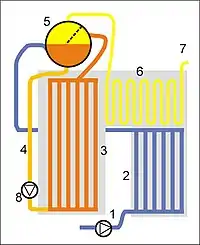

Zwangumlaufkessel

1 SPW-Pumpe

2 SPW-Vorwärmer

3 Verdampfer

4 Fallrohre

5 Trommel

6 Überhitzer

7 zur Turbine

8 Umwälzpumpe Zwangdurchlaufkessel Bauart:Bensonkessel

Zwangdurchlaufkessel Bauart:Bensonkessel

1 SPW-Pumpe

2 SPW-Vorwärmer

3 Verdampfer

6 Überhitzer

7 zur Turbine Zwangdurchlaufkessel Bauart: Sulzerkessel

Zwangdurchlaufkessel Bauart: Sulzerkessel

1 SPW-Pumpe

2 SPW-Vorwärmer

3 Verdampfer

6 Überhitzer

7 zur Turbine

9 Wasser-Abscheider

Bauart

Normand-Kessel

.png.webp)

Der Normand-Kessel wurde von der französischen Normand-Werft in Le Havre entwickelt. Er wurde von den Seestreitkräften mehrerer Nationen verwendet, insbesondere von Frankreich, Russland, Großbritannien und den Vereinigten Staaten. Im Jahr 1896 ließ die Royal Navy sechsundzwanzig Schiffe mit diesem Kessel ausstatten, mehr als mit jeder anderen Wasserrohrkonstruktion.[10]

Ursprünglich war der Normand-Kessel eine Weiterentwicklung des Du Temple-Kessels, bei dem die scharfen Ecken der Rohre durch eine glatte, gerundete Biegung ersetzt wurden, die S-Form jedoch beibehalten wurde.[11]

Die Konstruktion ergab eine besonders große Heizfläche.Der Preis dafür war ein dichtes Geflecht von Rohren, wobei jede der zahlreichen Rohrreihen in eine andere und komplexe Form gebogen war. Die Rohrenden führten senkrecht in die zylindrischen Trommeln, um eine gute Abdichtung zu gewährleisten. Der für all diese Rohre benötigte Raum füllte die gesamte untere Hälfte der Dampftrommel aus, so dass sowohl eine große Trommel als auch ein separater Dampfdom zum Auffangen des trockenen Dampfes erforderlich waren. Der äußere Kesselmantel trat an einem Ende in den Rauchabzug ein und umschloss in der Regel diese Kuppel. Die Enden der Trommeln ragten als halbkugelförmige Kuppeln aus dem Gehäuse heraus. Kalte Fallrohre außerhalb des Gehäuses verbanden diese Trommeln und ermöglichten den Rücklauf des kalten Wassers.[12]

Woolnough-Kessel

.jpg.webp)

Die Woolnough-Konstruktion wurde von Sentinel für ihre größeren Eisenbahnlokomotiven verwendet. Sie ähnelte den meisten anderen Drei-Trommel-Konstruktionen und hatte fast gerade Rohre. Ihr besonderes Merkmal war eine Wand aus Schamottesteinen, die zwei Drittel des Ofens abdeckte. Der Feuerungsrost befand sich auf der längeren Seite, und die Verbrennungsgase strömten durch die Rohrreihe nach außen, entlang eines Stahlmantels und dann zurück in die kürzere Rohrreihe. Im Gasstrom außerhalb der Rohre befanden sich Rohrschlangenüberhitzer. Die Verbrennungsgase strömten also zweimal durch das Rohrbündel, einmal nach außen und dann wieder nach innen. Ein einziger zentraler Schornstein entlud sich in der Mitte des hinteren Endes und nicht wie üblich außerhalb der Rohre. Der relative Temperaturunterschied zwischen dem Gasdurchgang durch die beiden Abschnitte der Bank führte zu einer Zirkulationsströmung, die durch den ersten, heißeren Teil der Bank nach oben und durch den weiteren, weniger heißen Teil nach unten verlief. Die Zirkulation wurde auch durch ein internes Wehr in der oberen Wassertrommel gesteuert, um die Wassertiefe über den Enden der heißeren Röhren zu halten und so eine Überhitzung der trockenen Röhren zu vermeiden.[13]

Admiralty-Kessel

Eine spätere Weiterentwicklung des Yarrow-Kessels war der Admiralty-Kessel, der zwischen dem Ersten und dem Zweiten Weltkrieg für die Royal Navy entwickelt wurde.[14][15] Ein Großteil der Konstruktionsarbeiten wurde in der Admiralty Fuel Experimental Station in Haslar durchgeführt, und die ersten Kessel wurden 1927 in drei Zerstörern der A-Klasse installiert.[16] Diese Kessel legten die neuen Standardbetriebsbedingungen der Royal Navy für Kessel von 300 psi (2,0 MPa) / 600 °F (316 °C) fest. Die Konstruktion ähnelte im Großen und Ganzen den späteren, mit Öl befeuerten Hochdruckversionen der Yarrow-Kessel. Die Wassertrommeln waren zylindrisch und Fallrohre wurden manchmal, aber nicht immer, verwendet. Der einzige große Unterschied bestand in den Rohrbündeln. Statt durchgehend gerader Rohre waren die einzelnen Rohre zu ihren Enden hin leicht gekrümmt. Die Rohre wurden in zwei Gruppen innerhalb des Rohrbündels angeordnet, so dass zwischen ihnen ein Spalt entstand. Die Überhitzer wurden in diesem Spalt platziert und mit Haken an der Dampftrommel aufgehängt. Der Vorteil der Überhitzer bestand darin, dass sie den Temperaturunterschied zwischen den inneren und äußeren Rohren der Bank erhöhten und so die Zirkulation förderten. In der entwickelten Form hatte der Kessel vier Rohrreihen auf der Feuerungsseite des Überhitzers und dreizehn auf der Außenseite.[16]

Thornycroft Kessel

.jpg.webp)

Der Thornycroft-Kessel ist eine Variante, bei der die übliche zentrale Feuerung in zwei geteilt wird. Es gibt vier Trommeln: zwei Haupttrommeln senkrecht in der Mitte – eine Dampf- und eine Wassertrommel – sowie zwei Flügeltrommeln an den Außenkanten des Ofens. Die Konstruktion zeichnet sich durch den frühen Einsatz des Wasserwandofens aus. Die äußere Rohrreihe war flach und bestand aus nur zwei Reihen von Rohren. Diese Reihen waren eng beieinander angeordnet, so dass die Rohre eine feste Wand bildeten, ohne dass zwischen ihnen Gas strömte. Das innere Rohrbündel war ähnlich aufgebaut: Die beiden dem Ofen am nächsten liegenden Rohrreihen bildeten eine ähnliche Wasserwand. Diese Rohre waren an der Basis gespreizt, um Platz für die Gasströmung zwischen ihnen zu schaffen[17]. Innerhalb des Rohrbündels strömte das Gas größtenteils parallel zu den Rohren, ähnlich wie bei einigen frühen Konstruktionen, aber im Gegensatz zur Querströmung späterer Drei-Trommel-Kessel. Die Abgase traten in den herzförmigen Raum unter der oberen zentralen Trommel aus und wurden durch die Rückwand in den Trichter geleitet.[18]

Die Dampftrommel ist kreisförmig, mit senkrechtem Rohreinlass. Die Rohrenden erstrecken sich über einen großen Umfang der Trommel, so dass die oberen Rohre oberhalb des Wasserspiegels eintreten. Es handelt sich also um "nicht ertränkte" Rohre.[17]

Die obere und die untere Mitteltrommel sind durch Fallrohre miteinander verbunden. Ungewöhnlicherweise befinden sich diese im Inneren des Kessels und werden, wenn auch nicht stark, durch die Abgase beheizt. Sie bestehen aus mehreren (acht oder neun) vertikalen 10 cm Rohren in der Mittellinie des Kessels. Sie sind in einer flachen S-Form geformt, um eine gewisse Flexibilität gegen thermische Ausdehnung zu gewährleisten.[17][18] Die kleinen Flügeltrommeln sind mit der unteren zentralen Trommel allein durch große externe Rohre außerhalb des hinteren Kesselgehäuses verbunden.

Konstruktion

Der Großraum des Verdampfers ist weitgehend selbsttragend (die Rohrwände bestehen aus miteinander verschweißten Rohren). Das übrige Tragwerk eines Wasserrohrkessels besteht im Wesentlichen aus Stahlprofilen mit Fundamenten aus Beton. Alternativ kann auch Stahlbeton für das Tragwerk verwendet werden. Die Außenwände des Tragwerkes sind wärmegedämmt und mit Blechen für den Wetter- und Lärmschutz verkleidet.

Typische Rohrabmessungen sind:

- Vorwärmer: 38 × 3,5 mm

- Verdampfer: 60 × 5 mm

- Überhitzer: 32 × 5 mm

Verwendung der Kesseltypen

Naturumlaufdampferzeuger:

- Wirbelschicht / Müllverbrennung

- Abhitzedampferzeuger mit horizontalem Rauchgaszug

- Rostfeuerungen

- Öl-, Gas-, Kohlenstaubfeuerungen kleiner Leistungen bis zu 300 t/h Dampf

- Kraftwerksdampferzeuger (USA) bis zu 180 bar

Zwangumlaufdampferzeuger:

- Kraftwerksdampferzeuger zwischen 180 und 200 bar Dampfdruck

- Abhitzedampferzeuger mit horizontalen Wärmetauschern

Zwangdurchlaufdampferzeuger:

- Kraftwerksdampferzeuger (Europa, Russland, Japan) mit unterkritischen Dampfparametern

- Kraftwerksdampferzeuger mit überkritischen Dampfparametern

- Hochtemperaturreaktor[19]

Sicherheit

Wasserrohrkessel sind Druckgeräte im Sinne der Druckgeräterichtlinie 2014/68/EU und dürfen nur in Verkehr gebracht werden, wenn der Hersteller durch ein Konformitätsbewertungsverfahren unter Beteiligung einer benannten Stelle nachgewiesen hat, dass die grundlegenden Sicherheitsanforderungen der Richtlinie eingehalten hat. Der Hersteller bringt das CE-Zeichen an und stellt eine EG-Konformitätserklärung aus. Harmonisierte Produktnormen für Wasserrohrkessel sind:

- EN 12952-1 bis 17: Wasserrohrkessel

Bei Anwendung dieser Norm kann der Hersteller davon ausgehen, dass er die grundlegenden Sicherheitsanforderungen der Richtlinie erfüllt (Vermutungswirkung).

Literatur

- Friedrich Münzinger: Dampfkraft: Berechnung und Verhalten von Wasserrohrkesseln Erzeugung von Kraft und Wärme. Ein Handbuch für den Praktischen Gebrauch. Springer-Verlag, 2013, ISBN 978-3-642-53056-2 (google.de [abgerufen am 14. Oktober 2018]).

- Walter Mentz: Deutscher Schiffsmaschinenbau. In: Deutscher Schiffbau 1913. Carl Marfels Aktiengesellschaft, 2012, ISBN 978-3-86444-502-6, S. 125 (google.de [abgerufen am 14. Oktober 2018]).

- Hans-Burkhard Horlacher, Ulf Helbig: Rohrleitungen 1: Grundlagen, Rohrwerkstoffe, Komponenten. Springer-Verlag, 2016, ISBN 978-3-642-39782-0, S. 11 (google.de [abgerufen am 14. Oktober 2018]).

- Karl Strauss: Wärmekraftwerke: Von den Anfängen im 19. Jahrhundert bis zur Endphase ihrer Entwicklung. Springer-Verlag, 2016, ISBN 978-3-662-50537-3, S. 88–89 (google.de [abgerufen am 14. Oktober 2018]).

- Dennis Pudeck: Wasserrohrkessel, Zwangsdurchlaufkessel, Wasserkessel. Georg Hagelschuer GmbH, abgerufen am 14. Oktober 2018 (deutsch).

Einzelnachweise

- Pudeck, Wasserrohrkessel, Zwangsdurchlaufkessel, Wasserkessel

- Mentz,Deutscher Schiffsmaschinenbau

- Pudeck, Wasserrohrkessel, Zwangsdurchlaufkessel, Wasserkessel

- Münzinger,Dampfkraft. S. 5

- Münzinger,Dampfkraft S. 17f.

- Münzinger,Dampfkraft S. 6.

- Horlacher Helbig,Rohrleitungen 1

- Münzinger,Dampfkraft S. 8.

- Strauss, Wärmekraftwerke

- Brassey, The Naval Annual. S. 118f.

- Robertson, Water-tube boilers. S. 130.

- Cisin, Modern Marine Engineering, S. 84ff.

- "Boilers. Woolnough Type". Steam Car Developments and Steam Aviation. III (34, 35): S. 121ff., S. 141f.

- BR 77 Machinery Handbook. S. 12f.

- Naval Marine Engineering Practice. S. 4.

- Rippon, The evolution of engineering in the Royal Navy. S. 241ff.

- Ripper, Heat Engines. S. 207ff.

- Kennedy, The Book of Modern Engines and Power Generators (Vol. VI ed.). S. 92f.

- Maximilian Ledinegg: Dampferzeugung Dampfkessel, Feuerungen: einschließlich Atomreaktoren. Springer-Verlag, 2013, ISBN 978-3-7091-8150-8 (google.de [abgerufen am 14. Oktober 2018]).