Tiegeldruckpresse

Als Tiegeldruckpresse wird in der Drucktechnik eine Druckerpresse bezeichnet, bei der sowohl der Press- als auch der Gegendruckkörper je eine ebene Fläche bilden. Der flache Gegendruckkörper wird als Tiegel bezeichnet. Oft wird die gesamte Tiegeldruckpresse verkürzt Tiegel genannt.

Druckprinzip

Tiegeldruckpressen sind Handpressen oder Druckmaschinen, die für den Hochdruck konzipiert sind und nach dem Druckprinzip Fläche gegen Fläche arbeiten. Der Bedruckstoff wird durch den Tiegel parallel auf die Druckform geführt und mit sehr hohem Anpressdruck in der Größenordnung einiger zehn Tonnen bedruckt.

In einer Tiegeldruckpresse steht die Druckform oft senkrecht und wird durch eine rotierende Farbwalze eingefärbt. Der Bedruckstoff wird über einen mit einem Aufzug versehenen Drucktiegel mit einer großen Kraft in die Druckform gebracht. Die Einstellung der Druckstärke wird anhand eines drehbaren Hebelsystems oder über ein Keilsystem vorgenommen. Dies hat den Vorteil, dass die Druckstärke der jeweiligen Druckform angepasst werden kann, da jede Druckform eine andere Druckstärke benötigt.

Der Tiegel ist die bewegliche Gegenplatte, die den Aufzug trägt und normalerweise auch als Papieranlage dient.

Anwendung

Mit einer Tiegeldruckpresse lassen sich wegen der hohen Anforderungen an die Ebenheit des Tiegels (der Platte) nur Formate bis etwa DIN A3 sauber drucken. Deshalb werden Tiegelpressen vor allem für den Druck kleinformatiger Erzeugnisse verwendet, zum Beispiel für den Druck von Karten, Briefpapier, Etiketten, Prospekten. Tiegeldruckpressen lassen sich auch zum Prägen, Rillen und Stanzen, auch in einem gemeinsamen Arbeitsgang mit dem Drucken, verwenden.

Konstruktionsarten

Je nach der Anordnung der Druckform, Aufbau des Fundaments und der Tiegelbewegung werden unterschieden:

- Spindelpresse (Schraubenpresse)

- Stanhope-Presse (Kniehebelpresse)

- Boston-System: Sie wurde von Isaac Adams gebaut und wird vor allem in Kleinbetrieben im Akzidenzdruck eingesetzt. Das Fundament steht senkrecht und fest. Der Tiegel bewegt sich um eine Welle unterhalb des Fundaments auf die Druckform zu. Die Bewegung kann durch Zugstangen oder Kniehebel erfolgen.

- Liberty-System: Das Satzfundament ist beweglich und auf einer Welle zusammen mit dem Tiegel, auf dem das Papier angelegt wird. Der Liberty-Tiegel hat zwei gleich aufgebaute Seiten für den Tiegel und das Druckfundament, die beim Druck um einen gemeinsamen Drehpunkt aufeinander zu klappen. Daher auch der Name Scharnierpresse. Der Tiegel öffnet sehr weit, daher kann der Druckbogen gut angelegt werden.

- Gally-System: Das Satzfundament steht senkrecht und ist fest mit dem Grundgestell der Presse verbunden, während der Tiegel (Papieranlage) auf einer Gleitbahn geführt wird. Die Gally-Tiegelpresse hat einen frei gelagerten Tiegel, der über ein System aus Gleitschienen, Knaggen und Schub-/Zugstangen parallel an das Fundament herangeführt wird. Der Tiegel nimmt kurz vor dem Druck eine parallele Stellung zum Fundament ein und wird durch Zugstangen an die Druckform gepresst.

- Gordon-System: Das Satzfundament bewegt sich um eine horizontale Welle, während der Tiegel (Papieranlage) beweglich auf einer separaten horizontalen Achse liegt. Der Tiegel und das Fundament bewegen sich also um zwei getrennte Achsen aufeinander zu.

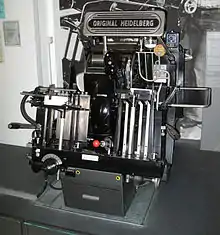

Tiegelautomat

.JPG.webp)

Der Begriff Automat unterscheidet den Handtiegel vom vollautomatisch arbeitenden System, dem Tiegelautomaten. Beim Automaten sind sowohl die Papieranlage und die Einfärbung als auch die Auslage unabhängig vom Bediener. Tiegeldruckautomaten werden noch heute für Stanz- und Prägearbeiten in der modernen Druckerei eingesetzt. Es ist beispielsweise möglich, Hologramme auf bereits bedruckte Materialien aufzubringen. Da beim Tiegel zwei flache Flächen aufeinander drücken, wird der Bedruckstoff keiner mechanischen Belastung ausgesetzt, die zum Reißen oder Brechen führen können. Daher können sogar Plastikkarten (wie etwa EC-Karten) auf diese Weise mit Hologrammen und Signierstreifen versehen werden.

Unterschieden wird in Tiegelautomaten mit Propellergreifersystem (Original Heidelberger Tiegelautomat (windmill), GrafoPress-Tiegeldruckpresse) und Tiegelautomaten mit separatem Anlegesystem (wie Kobold-Automat, PhönixA-Tiegel oder Victoria-Tiegeldruckpresse).

Jede Tiegelart hat spezifische Vor- und Nachteile im Druckbetrieb. In Deutschland konnten sich nur die Gally- (Beispiel Victoria Pressen) und die Bostonpresse (Beispiel Heidelberger OHT) durchsetzen.

Die Stundenleistung der Tiegelautomaten liegt bei etwa 5500 Drucken (Heidelberger Tiegel). Dieses Tempo kann aber nur bei Arbeiten, die nicht registerhaltig sein müssen, auch genutzt werden. In der Praxis der 2010er Jahre wird man selten erleben, dass ein Tiegelautomat mit Höchstgeschwindigkeit betrieben wird. Neben der Registerproblematik spielt dabei auch eine Rolle, dass bei niedrigen Geschwindigkeiten der Verschleiß vernachlässigbar klein wird. Auf den Mehrfarbdruck, der die Farbtöne durch feine Raster und Übereinanderdrucken simuliert(4-C), sollte auf kleinen Handanlege-Tiegeln verzichtet werden. Spot-Farben dagegen werden vor dem Druck gemischt und dann nacheinander gedruckt. Pro Farbe ist ein Druckstock (Klischee/Satz) und Druckdurchgang nötig. Der Druck mit Echtfarben/Spotfarben vereinfacht auch die Verwendung von Spezialfarben, insbesondere Silber oder Gold. Der Heidelberger Tiegelautomat ist auch für den Druck von kleinen Farbbildern geeignet. Die vier (je einer für Gelb, Cyan, Magenta und Schwarz) Druckstöcke (Klischees) müssen jedoch für den 4-Farbdruck (4C) entsprechend gerastert sein.

Druckfarben für Tiegeldruckmaschinen müssen über eine geringe Zügigkeit verfügen, damit der bedruckte Bogen nach dem Druck problemlos aus der Presse genommen werden kann.

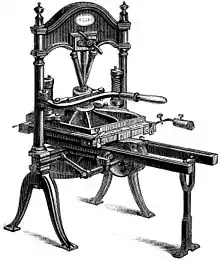

Handtiegel

Als Handtiegel bezeichnet man kleine Druckpressen, die nach dem Tiegeldruckprinzip arbeiten und die meist durch Muskelkraft angetrieben werden. Diese Pressen wurden vorrangig für Akzidenzen verwendet, also für Visitenkarten, Briefpapier, Trauerkarten usw., da sie in der Anschaffung sehr viel günstiger als die automatischen Tiegel waren. Sie werden daher auch von kleinen Druckereien betrieben.

Handtiegel wurden seit 1800 gebaut und stellen bis heute die Mehrzahl aller jemals gebauten Druckpressen dar. Sie werden im Formatbereich von Briefmarkengröße bis zu A3+ gebaut. Darüber wird die notwendige Druckkraft zu groß und der Tiegel mit Kraftantrieb bevorzugt. Für Stanz und Prägearbeiten gibt es Tiegel mit einer Druckfläche von 70 × 100 cm. Schwungradgetriebene Handtiegel (Schwungerzeugung durch Handantrieb und Vorgelege) sind auch bekannt, wie die Hogenforst EXPRESS.

Die Farbwalzen (bis DIN A4 sind es meist zwei Stück, bei DIN A3 meist drei) werden beim Handtiegel teilweise durch das Tellerfarbwerk oder eine oder mehrere Verreibewalzen unterstützt. Handtiegel gibt es in Deutschland vorrangig in der Boston-Bauweise, aber auch als Gally-, Liberty- oder Gordon-Tiegel. Eine Bauform der Boston-Tiegel sind Kniehebel-Pressen (z. B. Heidelberg, Hohner, Heidsieck); die Maschinen von Degener und Weiler benutzen jedoch Zugstangen. Kleine Handpressen (für Visitenkarten und etwas größer) benutzen eine einfache Boston-Bauweise, die ohne „Kniegelenk“ auskommt.

Durch eine Aufwärtsbewegung des Handgriffs öffnet sich der Tiegel. Anschließend wird das Papier von Hand in die Presse eingelegt. Das Färben wird über zwei Auftragswalzen vorgenommen. Die Druckform wird mit mindestens zwei Schließwerkzeugen in den Rahmen geschlossen. Anschließend wird sie in das Formbett des Tiegels gegeben und dort befestigt. Der Drucktiegel wird mit dem Handhebel, z. B. über das Kniehebelsystem, an die Druckform gepresst. Nach dem Druck wird der Handgriff nach oben gedrückt, und der Tiegel öffnet sich. Der bedruckte Bogen kann entnommen werden.

Geschichte und Entwicklung

Um 1450 hat Johannes Gutenberg eine bereits vorhandene Spindelpresse (Weinpresse/Kelter) seinen Zwecken angepasst und sie mit einem Mechanismus versehen, welcher gestattete, Form und Papier leicht unter den druckenden Teil der Presse und ebenso leicht wieder aus demselben herauszubringen.

Die erste Abbildung einer Presse für den Buchdruck gibt 1507 das Druckerzeichen des Pariser Buchdruckers Iodocus Badius: es zeigt die Presse aus Holz, wie sie noch viereinhalb Jahrhunderte nach der Erfindung gebraucht worden ist, in ihren charakteristischen, noch sehr rohen Formen. Die Hauptteile einer solchen sind das Gestell und der Karren. Ersteres besteht aus zwei senkrechten, durch einen oberen Querbalken (Krone) verbundenen Seitenwänden (Wangen); ein unterer Verbindungsbalken trägt die Schienen, auf welchen der Karren, d. h. der die Druckform tragende Teil der Presse, mit Fundament (einer geschliffenen Eisenplatte), Deckel und Rähmchen vermittelst Kurbel und Treibgurt in und aus der Presse gedreht (ein- und ausgefahren) wird. Der Druck wird durch den Tiegel ausgeübt, dieser aber, eine Platte aus Metall (an den ältesten Pressen aus Holz), hängt an Hakenstangen horizontal am unteren Ende einer mächtigen Schraube, der Pressspindel, welche in zwei zwischen den Presswänden befindlichen inneren Verbindungsbalken läuft. Von denen ruht der obere in Zapfenlöchern mit elastischen Lagern, während der untere (die Brücke) feststeht; sie ist oben umfasst von einer kräftigen Schraubenmutter, unten übt sie mit gehärteter Stahlspitze ihren Druck auf die Mitte des Tiegels in einer Pfanne aus. Von der Mitte der Spindel steht waagerecht ein starker eiserner Hebel mit Holzgriff (Bengelscheide) und Schwungkugel ab, der Pressbengel; dessen Heranziehen bewirkt den Niedergang des Tiegels, resp. die Ausübung des Druckes.

Der Deckel sitzt in Gewinden am Karren, ebenso das Rähmchen an ersterem. Im Deckel aber werden durch Schraubenköpfe die Punkturen, an gabelartigen, verstellbaren Eisen befindliche Stahlspitzen, gehalten, in welche die Bogen vor dem Druck eingestochen werden, um beim Druck der zweiten Form (des Widerdrucks) genau das Register halten zu können, d. h. der Druck muss so erfolgen, dass die Seiten der Vorder- und die der Rückseite sich durchaus decken.

Das Rähmchen hat den angelegten Bogen im Deckel festzuhalten und ihn vor dem Beschmutzen an den weiß bleibenden Stellen zu schützen; es wird deshalb vor Beginn des Druckes ganz mit Papier beklebt, und nur diejenigen Stellen werden ausgeschnitten, welche aus dem Bogen wirklich bedruckt werden sollen.

Zur Presse gehört der Farbtisch, auf welchem die Farbe dünn ausgestrichen und mit der Walze verrieben, dann aber auf die Form durch wiederholtes Überrollen mit der Walze „auf-getragen“ wird.

Der erste Verbesserer der Presse soll etwa hundert Jahre nach Gutenberg der Buchdrucker Danner zu Nürnberg gewesen sein, indem er die bis dahin aus Holz oder Eisen angefertigte Spindel durch eine solche aus Messing ersetzte. Ihm folgte um 1620 der Holländer Willem Janszoon Blaeu, welcher oberhalb des Tiegels (unter der so genannten Brücke) eine nach unten gebogene, stark federnde Platte anbrachte, die durch ihr Geradewerden beim Druck demselben seine stoßartige Plötzlichkeit nahm und ihn verstärkte, zugleich aber auch bei dessen Nachlassen den Pressbengel zurückschnellte.

Eine fast in allen Teilen aus Eisen konstruierte Presse schuf 1772 zuerst der Schriftgießer Wilhelm Haas, und sein gleichnamiger Sohn und Nachfolger verbesserte dieselbe.

Die Haassche Presse war einem Prägewerk nachgebildet, und wie bei diesem befand sich der Bewegungsmechanismus, der Bengel, oberhalb des gusseisernen Pressgestells. Die Verbreitung der Haasschen Presse wurde durch zünftlerische Engherzigkeit beeinträchtigt.

Im April 1789 stellte der Hofdrucker Philippe-Denis Pierres die erste Konstruktion einer Klapptiegelpresse in Paris vor. In einem kastenförmigen Holzgestellt ruhte das Fundament mit der Druckform. Darunter war ein Exzentersystem angebracht. Dieses erzeugte anstelle der Spindel den Anpressdruck. Der Tiegel war durch Eisenscharniere am Gestell befestigt. Der Druckvorgang gestaltete sich genauso wie bei vorherigen Pressen, allerdings wurde ein stärkerer Anpressdruck ausgeübt. Dies ermöglichte das volle Ausdrucken der Druckform. Außerdem war mit dieser Presse ein leichteres Zurückschwenken in die Ausgangsposition möglich.

Um 1800 baute Charles Stanhope eine Presse ganz aus Eisen, deren kräftig wirkender Mechanismus den Druck einer Form mit einem einzigen Zug gestattete, mit einer Hand ausgeführt, während die Holzpresse deren zwei und das Ziehen mit beiden Händen erforderte. Mit Hilfe des Technikers Walker wurde die Stanhope-Presse hergestellt, welche zuerst in der Druckerei Bulmers, eines damals renommierten Druckers in London, zur Aufstellung kam.

Unabhängig von Stanhope hatte auch Friedrich Koenig gestrebt, die Presse zu verbessern. Am 29. März 1810 erhielt Friedrich Koenig ein Patent auf seine Tiegeldruckmaschine. Im April 1811 erfolgte der erste Druck des „Annual Registers“ für 1810 in einer Auflage von 3.000 Exemplaren. Die Druckleistung dieser Maschine lag bei 400 Bogen pro Stunde. Im Vergleich zu vorherigen Tiegeldruckmaschinen konnte diese einige Neuerungen vorweisen.

Des Weiteren war ein Mühlwerk eingesetzt worden, das den Antrieb gewährleistete. Es gab zwei Auftragswalzen, wobei eine die Druckform bei ihrem Hinlauf und die andere bei ihrem Rücklauf einfärbte. Dieses wurde durch ein abwechselndes Heben und Senken erreicht. Die Färbung wurde durch den Einsatz einer Farbbüchse mit einer dreifachen Führung verbessert.

Die Vorwärts- und Rückwärtsbewegung des Karrens erfolgte durch Treibriemen oder eine Kette über ein Schnurenrad und Endrollen. Das mechanische System wurde insofern verändert, als dass eine Bewegung des Tiegels und des Karrens erreicht wurde, die ein zweimaliges Stillstehen des Karrens während der Auf- und Abbewegung des Tiegels ermöglichte.

Diese erste Tiegeldruckmaschine von Friedrich Koenig konnte sich nicht durchsetzen und ein Jahr später wurde sie neu entwickelt. Nach jahrelangen Mühen gelangte er zur Erfindung der Schnellpresse, bei der das Prinzip der Tiegelpresse "flach gegen flach" durch das neue Prinzip "flach gegen rund" ersetzt wurde. Doch war auch diese zuerst nur eine Handpresse mit mechanischer Färbung und ebensolchem Betrieb.

.jpeg.webp)

Eine sehr kräftig wirkende Presse schuf 1817 der Amerikaner George Clymer in der Columbiapresse, bei welcher die Schraubenspindel durch ein kombiniertes Hebelwerk ersetzt und die Presse selbst zum Druck der schwersten Formen geeignet gemacht, die Arbeit aber dem Drucker durch den vortrefflich konstruierten Mechanismus wesentlich erleichtert wurde.

„Verbesserten Konstruktionen“ folgten ab jetzt rasch, so die „schottische Presse“ von John Ruthven, bei welcher nicht, wie bei allen bisher gebräuchlichen, der Tiegel, sondern das Fundament feststand, während ersterer auf Rollen hin- und hergeführt wurde. Zu allgemeiner Akzeptanz gelangten aber erst die Pressen der Amerikaner W. Hagar und S. Rust, die Hagarpresse und die Washingtonpresse, erstere zuerst in Deutschland von Christian Dingler in Zweibrücken gebaut und nach ihm Dinglerpresse genannt.

Sie übt den Druck durch Geradestellung eines oder mehrerer Knie beim Anziehen des Bengels aus und wirkt sehr kräftig bei einfachster Konstruktion. Die gleichen Prinzipien liegen den seit Dingler in Deutschland von zahlreichen anderen Fabrikanten gebauten Pressen zu Grunde, und auch die Albionpresse, jetzt in England allgemein verbreitet und zuerst erbaut von R. C. Cope, ist nur eine vereinfachte und verbesserte Hagarpresse, deren Grundprinzipien von den Pressenerbauern in Belgien und Frankreich ebenfalls adoptiert und je den Bedürfnissen entsprechend angewendet worden sind.

Die Schnellpressen und Accidenzmaschinen hatten nunmehr den Handpressen nur noch ein sehr beschränktes Arbeitsgebiet gelassen.

Literatur

- Fritz Funke: Buchkunde. 6. Auflage. K.G. Saur Verlag, München 1999, ISBN 3-598-11390-0.

- Claus W. Gerhardt: Geschichte der Druckverfahren. Teil II. Der Buchdruck. Anton Hiersemann Verlag, Stuttgart 1975, ISBN 3-7772-7521-2.

- Gutenberg Museum Mainz (Hrsg.): Von Gutenberg zum WorldWideWeb. Dachs, Wien 2002.

- Helmu Hiller, Stephan Füssel: Wörterbuch des Buches. 6. Auflage.Vittorio Klostermann, Frankfurt am Main 2002. ISBN 3-465-03220-9

- Dieter Liebau, Hugo Weschke: Polygraph Fachlexikon der Druckindustrie und Kommunikationstechnik. Polygraph, Frankfurt am Main 1997.

- Walter Wilkes: Buchdruck-Schnellpressen und Endlos-Rotationsmaschinen des 19. Jahrhunderts. Band 1. Technische Universität Darmstadt, Darmstadt 2004, ISBN 3-88607-152-9.

- Hans-Jürgen Wolfsturm, Hermann Burkhardt: Hochdruck.Ravensburger Buchverlag, Ravensburg 1994. ISBN 3-473-48382-6

- Hans-Jürgen Wolf: Geschichte der Druckpressen. INTERPRINT Druck & Verlag GmbH, Frankfurt/Main 1974.

Weblinks

- Original Heidelberger Tiegeldruckautomat, die „Windmühle“, bei aboutletterpress.com