Schüttelrutsche

Die Schüttelrutsche ist ein Fördermittel, das im Bergbau unter Tage eingesetzt wurde.[1] Schüttelrutschen sind Stetigförderer und gehören dort zu den Schwingförderern.[2] Die Schüttelrutsche wurde auch außerhalb des Bergbaus als Beschickungs-, Zuteil- oder Dosiereinrichtung eingesetzt, mit der fein- bis grobkörnige Schüttgüter, die zum Teil auch heiß, stark schleißend oder aggressiv waren, gefördert werden konnten.[3] Im deutschen Steinkohlenbergbau wurden ab 1920 Schüttelrutschen im Streb zur maschinellen Förderung eingesetzt.[4]

Geschichte

Bis Anfang des 20. Jahrhunderts erfolgte im Bergbau die Förderung der hereingewonnenen Bodenschätze aus den Abbaubetrieben mühsam mit menschlicher Muskelkraft.[5] Die von den Hauern hereingewonnenen Kohlen wurden in Schleppkästen oder Schlepphunte gefüllt und von den Schleppern, je nach Höhe der Strebe, teilweise kriechend bis zur Übergabe gezogen.[6] Seit Beginn der 1920er Jahre wurde auf den Bergwerken im Steinkohlenbergbau damit begonnen, in den Abbaubetrieben für die Abförderung der Kohle aus den Streben und den Abbaustrecken bis zur Übergabe an die Hauptstreckenförderung Schüttelrutschen einzusetzen.[4] Durch den Einsatz der Schüttelrutsche wurde die Förderung der Bodenschätze aus den Abbaubetrieben für die Bergleute wesentlich einfacher.[6] Nachdem die Schüttelrutsche über mehrere Jahrzehnte im Bergbau zur mechanischen Förderung eingesetzt worden war, wurde sie beginnend ab den 1940er Jahren sukzessive durch modernere Fördermittel ersetzt.[4] Ab Mitte der 1950er Jahre wurde die Schüttelrutsche durch die vollmechanische Gewinnung mittels Kohlenhobel und Kettenkratzerförderer verdrängt und nicht mehr eingesetzt.[7]

Grundlagen

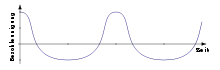

Die Schüttelrutsche arbeitet nach dem Beschleunigungsverfahren, das Gleitprinzip[8] oder Gleitverfahren genannt wird.[9] Bei diesem Verfahren besteht ein dauerhafter Kontakt zwischen Fördergut und Förderorgan.[10] Die Rinne wird mitsamt dem Fördergut in horizontaler oder leicht ansteigender Richtung hin und herbewegt.[8] Der Beschleunigungsverlauf ist in beiden Richtungen unterschiedlich.[11] Die Bewegung der Rinne erfolgt zunächst mit einer langsamen Vorwärtsbewegung, auf die dann eine schnelle Rückwärtsbewegung folgt.[8] Das Fördergut hebt während der gesamten Rinnenbewegung nicht von der Rinne ab.[3] Es wird zunächst, bedingt durch die Reibungskraft, mit der Rinne in Förderrichtung mitbewegt.[12] Während des anschließenden schnellen Rückhubs wird der Haftreibungsschluss überwunden.[13] Dadurch gleitet das Fördergut, bedingt durch die Massenträgheit, weiter.[8] Dieser Rutschvorgang des Fördergutes in Förderrichtung erfolgt innerhalb der Rinne solange, bis die kinetische Energie des Fördergutes und die Reibung zwischen Fördergut und Rinne gleich groß sind.[12] Dann kommt das Fördergut aufgrund der Gleitreibung zum Stillstand.[8] Das in der Rinne liegende Fördergut gibt während des gesamten Fördervorgangs seine Wärme an die Umgebungsluft ab, was im Bergbau unter Tage zu einer Veränderung des Grubenklimas führen kann.[14]

Aufbau

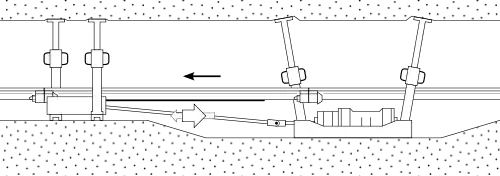

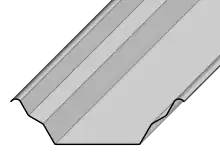

Die Schüttelrutsche besteht aus einer trapezförmigen Rinne, dem Rutschenstrang, die durch einen Motor hin- und herbewegt wird.[15] Der Rutschenstrang ist aus einzelnen Rutschenschüssen aufgebaut, welche aus bis zu 5 mm starkem Stahlblech (St 37.11) gefertigt sind. Die einzelnen Rutschenschüsse sind in der Regel 3 Meter lang, da diese Länge aufgrund der Stempelabstände in Streb (1 – 1,5 m) vorteilhaft ist. Der flache und trapezförmige Querschnitt hat eine geringere Reibung als muldenförmige oder rechteckige Querschnitte.[16] Die Abmessungen der einzelnen Rutschenprofile sind genormt und werden in vier Größen eingeteilt, dabei betragen die Füllquerschnitte 340, 420, 530, 720 cm2. Kleine oder mittlere Profile haben gegenüber großen Profilen den Vorteil der besseren Ausnutzung, außerdem haben Rutschen mit großen Profilen den Nachteil, dass bei ihnen eine verhältnismäßig große Totlast mitbewegt werden muss.[15]

Um die Bewegungskräfte auf den Rutschenstrang zu übertragen, werden spezielle Angriffsrutschen in den Rutschenstrang integriert. Diese Rutschenstücke, an denen die Kraft des Rutschenmotors angreift, sind verstärkt ausgeführt, da sie besonders beansprucht werden.[16] Damit die Angriffsstange des Antriebs variabel befestigt werden kann, sind an der Unterseite der Rutschenrinne mehrfach gelochte Winkeleisen befestigt.[15] Durch die horizontale oder auch vertikale Führung der Angriffsstelle an der Rutsche werden schädliche Krafteinwirkungen durch schief angreifende Angriffsstangen unterbunden. Bei längeren Strecken werden mehrere Schüttelrutschen hintereinander gebaut.[16] Bei mehreren hintereinander geschalteten Rutschensträngen wird für die unteren Rutschen ein größeres Rutschenprofil eingesetzt als für die oberen Rutschen.[15]

Rutschenverbindungen

Die Verbindungen der einzelnen Rutschenschüsse unterliegen während des Betriebs wechselnden Druck- und Zugbeanspruchungen sowie Erschütterungen.[16] Deshalb müssen sie möglichst starr sein, gleichzeitig müssen sie aber leicht lösbar sein, um das Umlegen der Rutsche zu vereinfachen. Es gibt zwei Arten von Rutschenverbindungen, Schraubenverbindungen und Schnellverbindungen.[15] Die Schraubenverbindung ist die einfachste Rutschenverbindung, die aufgrund des relativ geringen Preises sehr häufig verwendet wurde.[16]

Als Schrauben werden Hammerkopfschrauben verwendet, die durch spezielle Ohren gesteckt werden.[15] Diese Ohren sind an der Unterseite des Rutschenbleches angenietet oder angeschweißt. Nachteilig bei der Schraubenverbindung ist, dass das Gewinde der Schrauben durch die Rutschenbewegungen sehr beansprucht wird. Außerdem ist das Öffnen und Schließen der Schrauben sehr zeitaufwändig.[16]

Durch Schnellverbindungen werden die Mängel der Schraubverbindung vermieden. Bewährt als Schnellverbindungen haben sich so genannte Zugkeilverbindungen. Bei diesen Schnellverbindungen sind die Rutschenenden mit Laschen versehen. An den Enden der Rutsche ist an den Laschen beidseitig je ein Schwenkbügel angebracht. In den Bügel sind zwei Druckkeile und eine Keilschraube eingebracht. Der Druckkeil und die Keilschrauben bilden zusammen einen Spreizkörper. Wird der Spreizkeil betätigt, werden die Laschen mit dem Schwenkbügel verspannt.[15]

Verlagerung

Es gibt drei Methoden der Verlagerung von Schüttelrutschen, Kugelrutschen, Laufradrutschen und Hängerutschen.[16]

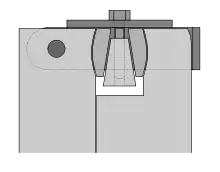

Die Kugelrutsche war die überwiegend genutzte Bauart, da sie gegenüber der Laufradrutsche entscheidende Vorteile hat. Da die Kugelreibung geringer ist als die Rollenreibung, wird bei der Kugelrutsche die Reibung auf ein Mindestmaß herabgesetzt. Außerdem werden die Kugeln durch Berge- oder Kohlenklein weniger gebremst. Außerdem können sich die Kugeln selbsttätig wieder freiarbeiten.[15] Ein weiterer Vorteil von Kugelrutschen ist die geringere Bauhöhe. Dieses ist besonders bei geringmächtigen Flözen vorteilhaft.[17] Die Kugelrutsche besteht aus der Rutschenrinne und dem Rutschenstuhl, auch Kugelstuhl genannt. Oben am Kugelstuhl ist ein Führungsschlitten angebracht, der wie ein Linearkugellager axiale Bewegungen aufnimmt. Er besteht dabei aus mehreren Winkelstählen, durch die die Kugeln geführt werden.[16] Die Rutschenrinne liegt seitlich in gewissen Grenzen beweglich bzw. lösbar auf dem Führungsschlitten auf, um das Lager von permanenten Querkräften zu entlasten. Die Rinne hat dazu einen Mitnehmer, der in eine Querrille aus zwei Winkeleisen greift.[15]

Bei der Laufradrutsche sind an der Unterseite der Rinnen Radachsen befestigt. An diesen Achsen befinden sich gelagerte Räder.[16] Die Räder laufen auf speziellen Tragplatten, an denen zur Spurführung der Räder Flacheisen angeschweißt sind. Laufradrutschen sind für geringmächtige Flöze nur bedingt geeignet. Bei welligem Liegenden kommt es oftmals zu Schwierigkeiten in der Verlagerung der Rutschen. Insbesondere bei tiefer liegenden Stellen kann sich der Rutschenstuhl abheben. Um dieses zu unterbinden, werden seitlich an dem Rutschenstuhl spezielle Führungsstühle angeschraubt. Zur Befestigung des Rutschenstuhls werden die Verbindungsschrauben der Rutschenschüsse durch Löcher im Führungsstuhl hindurchgeführt und mit dem Führungsstuhl verschraubt. Der Führungsstuhl wird mit Stempeln gegen das Hangende abgestützt.[15] Durch die waagerechte und senkrechte Führung erzwingt der Führungsstuhl einen ruhigen Gang der Schüttelrutsche.[16]

Hängerutschen sind Rutschen, die mit Ketten oder Seilen am Ausbau aufgehängt werden.[18] Allerdings konnte sich diese Art der Verlagerung nur in Strecken durchsetzen. Im Streb wurde die Hängerutsche nicht eingesetzt, da die starken seitlichen Pendelbewegungen der Rutsche schwer beherrschbar sind und auf engem Raum ein erhebliches Gefahrenpotential darstellen.[15] Nachteilig ist auch der erhebliche Zeitaufwand beim Rückvorgang der Rutsche, da sämtliche Aufhängungen abgeschraubt werden müssen.[16]

Antrieb

Die für den Hingang benötigte Bewegungsenergie kann entweder durch Maschinenkraft oder Schwerkraft erfolgen.[13] Das Schwerkraftverfahren funktioniert nur, wenn ein genügend großes Gefälle von mindestens 15 Gon für den Hingang vorhanden ist.[15] Für den Rückgang ist stets Maschinenkraft mittels Rutschenmotor erforderlich.[19] Die Schüttelrutsche kann sowohl mit einem Druckluftmotor als auch mit einem Elektromotor angetrieben werden.[17] Des Weiteren gibt es auch die Möglichkeit, die Schüttelrutsche mittels elektromagnetischer Schwingantriebe anzutreiben.[20] Jedoch hat sich im Steinkohlenbergbau der Druckluftmotor aufgrund seiner Einfachheit gegenüber dem Elektromotor durchgesetzt.[15]

Antrieb mit Druckluftmotor

Für den Schüttelrutschenantrieb wird ein Kolbenmotor benötigt, der die Rutsche in Hin- und Herbewegungen versetzt.[19] Die Antriebe sind mit Hubverstellvorrichtungen ausgerüstet, damit sie je nach Fallwinkel, Förderleistung, Rutschenlänge und Reibung zwischen Fördergut und Rutsche mit entsprechend kleinem oder größerem Hub arbeiten können.[15] Der Hubkolbenmotor besteht aus einem Zylinderkörper, in dem sich der Kolben bewegt.[16] Seitlich neben der Kolbenstange werden zwei Führungsstangen zur Stabilisierung mitgeführt. Kolbenstange und Führungsstangen sind über eine so genannte Angriffsbrücke miteinander verbunden.[15] Die Antriebsmotoren werden in der Regel unter die Rutsche gestellt. Für geringmächtige Flöze werden niedrige Mehrkolbenmotoren, die für einfach- oder doppeltwirkende Arbeitsweise einstellbar sind, verwendet.[16] Am meisten verbreitet sind Zwillingsmotoren, die jeweils links und rechts neben der Rutsche montiert werden. Da bei einem Einfallen über 15 Gon nur die Bewegungsenergie für den Rückgang erforderlich ist, genügt hierbei ein einseitig wirkender Rutschenmotor, der die Rutsche nur hochzieht. Bei dieser Antriebsart wird das Gewicht der Rutsche für die Abwärtsbewegung ausgenutzt.[15] Für größere Endgeschwindigkeiten wird der Hub vergrößert oder ein doppelseitig wirkender Motor eingesetzt. Die Leistung des Motors ist im Wesentlichen abhängig vom Zylinderdurchmesser.[19]

Gegenmotor

Gegenmotoren werden eingesetzt, wenn die Neigung nicht genügend groß ist, um den Hingang der Rutsche selbsttätig zu erwirken.[15] Der Gegenmotor arbeitet gemeinsam mit dem einfach wirkenden Rutschenmotor. Der Gegenmotor wird dabei im unteren Teil der Rutsche montiert, um den Hingang zu bewirken.[16] Der Motor für den Rückgang wird im oberen Teil der Rutsche montiert. Der Rutschenstrang wird zwischen beiden Motoren hin- und hergezogen und dabei ständig auf Zugspannung gehalten. Dadurch werden Wechselbeanspruchungen vermieden.[15] Um sich den vom Hauptmotor ausgeübten Zugwirkungen sinngemäß anpassen zu können, besitzt der Gegenmotor eine eigene pneumatische Steuerung.[16] Anstelle eines einseitig wirkenden Motors mit Gegenmotor können auch doppelseitig wirkende Motoren verwendet werden. Diese Motoren können in allen Lagerungsverhältnissen eingesetzt werden, die für Schüttelrutschen geeignet sind. Allerdings belasten doppelseitig wirkende Motoren den Rutschenstrang stärker als einseitig wirkende Motoren.[15]

Motorschmierung

Luftmotoren müssen ständig bei der Bewegung geschmiert werden, damit sie einwandfrei funktionieren.[19] Dazu besitzen die Rutschenmotoren einen Ölbehälter, aus dem die Schmierung selbsttätig erfolgt. Die einströmende Druckluft reißt dabei geringe Ölmengen mit. Der Ölbehälter ist so bemessen, dass eine Füllung für eine Schicht ausreichend ist.[15]

Antrieb mit Elektromotor

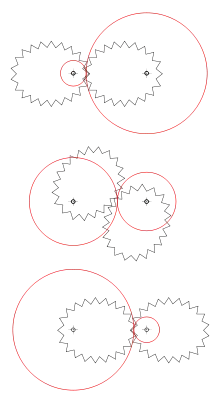

Elektrische Schüttelrutschenantriebe wurden hauptsächlich in Gruben ohne Druckluftnetz eingesetzt.[16] Da der Elektromotor eine reine Drehbewegung ausführt, muss diese Drehbewegung in eine hin- und hergehende Bewegung umgesetzt werden.[15] Dies geschieht in der Regel mit einem Ellipsenantrieb. Dieser Antrieb besteht aus zwei elliptisch geformten Zahnrädern, welche jeweils auf einer im Brennpunkt gelagerten Welle sitzen. An einem der Zahnräder befindet sich eine Kurbelscheibe, an welcher, ebenfalls konzentrisch, die Zugstange befestigt ist.[16] Der Elektromotor treibt das Zahnrad 1 an und versetzt es in ellipsenförmige Bewegung. Über die Zähne des Zahnrades 1 wird das Zahnrad 2 angetrieben. Über die Kurbelscheibe wird die Zugstange in hin- und hergehende Bewegungen versetzt und bewegt dadurch den Rutschenstrang. Andere Bauformen bei elektrischen Rutschenantrieben arbeiten nach dem Prinzip unrunder Räder. Hierbei wird die hin- und hergebende Bewegung über ein Zahnradvorgelege erzeugt, das mit Ellipsenrädern ausgerüstet ist. Die Leistungen der Drehstrommotoren sind abhängig von der Größe der Schüttelrutsche und liegen zwischen 15 und 22 kW.[15] Die Nennspannung beträgt je nach Antriebsleistung 220 Volt oder 500 Volt.[21]

Position des Antriebes

Die Aufstellung des Rutschenmotors ist abhängig von der Rutschenlänge.[16] Bei kurzen Rutschen ist das Aufstellen des Rutschenmotors am oberen Ende der Rutsche machbar.[15] Bei längeren Rutschen hat sich die Anstellung am oberen Ende aufgrund der starken Belastung der oberen Rutschenverbindungen nicht bewährt. Auch eine Aufstellung des Antriebes am unteren Rutschenende ist aufgrund der Schwerpunktverlagerung des Rutschenstranges und der daraus resultierenden Schlingerbewegung der Rutsche sehr nachteilig.[16] In der Praxis hat sich das Ende des oberen Drittels als Angriffspunkt bewährt.[17] Damit die Rutschenverbindungen nicht durch die Motorbewegungen überbeansprucht werden, werden bei längeren Rutschen mehrere Motoren im Abstand von 100 Metern angebaut.[15] Die Motoren können sowohl unterhalb als auch seitlich von der Rutsche aufgestellt werden.[16] Der Einbau unterhalb der Rutsche wird gegenüber dem seitlichen Einbau bevorzugt.[17] Da bei seitlichem Einbau des Motors die Motorleistung abhängig vom Winkel zwischen Rutsche und Angriffsstrang am Angriffspunkt der Rutsche in zwei Komponenten zerfällt, kann somit nicht die volle Motorleistung für den Antrieb der Rutsche genutzt werden. Durch spezielle Doppelstangenangriffe wird dieser Nachteil teilweise kompensiert. Bei elektrischen Antrieben wird der Motor grundsätzlich unter der Rutsche eingebaut.[15]

Funktion

Die Schüttelrutsche arbeitet mit kleiner Frequenz und großer Schwingweite.[3] Die Bewegung der Schüttelrutsche besteht aus dem Hingang und dem Rückgang.[17] Bei dem Bewegungsvorgang in Förderrichtung wird dem Fördergut eine bestimmte Bewegungskraft erteilt.[15] Kurz vor Ende des Hingangs wird die Rutschenrinne verzögert und am Ende des Hingangs in der Bewegungsrichtung umgesteuert.[17] Danach wird die Rutschenrinne gegen die Förderverrichtung beschleunigt.[15] Bei dem ruckartigen plötzlichen Rückgang der Rinne rutscht das Fördergut aufgrund der Massenträgheit noch ein Stück weiter in Förderrichtung.[17] Dieser Bewegungsvorgang wird ständig wiederholt.[16] Der Förderweg je Hub hängt von zwei Faktoren ab.[13] Dies sind zum einen die von der Rinne erwirkte Beschleunigung und zum anderen die Reibung zwischen Rinne und Fördergut.[15] Je geringer die Gleitreibung zwischen Rutsche und Fördergut ist und je stärker der Stoß des Antriebes ist, desto größer ist der Förderweg je Hub.[13] Ab einem Einfallswinkel von 27 Gon rutscht das Fördergut ohne eine Bewegung der Rutsche. Man bezeichnet diesen Winkel als kritischen Einfallswinkel.[15]

Förderleistung

Die Förderleistung der Schüttelrutsche ist abhängig vom Querschnitt der Rutsche, der Hubzahl des Antriebes und von der Länge des Weges, den das Fördergut auf Rutsche bei jedem Hub zurücklegt.[16] Da das Fördergut vielfach wieder etwas mit zurückgenommen wird, kann die maximale Förderleistung der Rutsche in der Regel nicht erreicht werden.[13] Positiv auf die Förderleistung wirkt sich das Einfallen des Flözes aus.[15] Die Förderleistung je Stunde ist dabei die theoretische Höchstleistung der Schüttelrutsche.[13] Diese Höchstleistung wird jedoch nur zur Berechnung des Antriebes, nicht als Dauerleistung berücksichtigt, da es während des Betriebes durchaus zu Stillständen kommen kann.[16]

Einzelnachweise

- Tilo Cramm, Joachim Huske: Bergmannssprache im Ruhrrevier. 5. überarbeitete und neu gestaltete Auflage, Regio-Verlag, Werne 2002, ISBN 3-929158-14-0.

- Niels Dallinger: Die Diskrete Elemente Methode als Simulationsmethode in der Vibrationsfördertechnik. Genehmigte Dissertation an der Fakultät für Maschinenbau der Technischen Universität Chemnitz, Chemnitz 2017, S. 2, 9.

- Katja Sänger: Fördertechnik - Stetigförderer. Eine systematische terminologische Untersuchung Deutsch und Englisch, Diplomarbeit an der Fachhochschule Köln, Diplomica Verlag, Köln 1998, ISBN 978-3-83240-961-6, S. 6, 20.

- U. Paschelag: Entwicklungen in der Strebfördertechnik in den letzten 50 Jahren. In: Oliver Langefeld (Hrsg.). 8. Kolloquium Fördertechnik im Bergbau, Tagungsband, Papierflieger Verlag GmbH, Clausthal - Zellerfeld 2018, ISBN 978-3-86948-621-5, S. 13.

- Historische Kommission für Niedersachsen und Bremen (Hrsg.): Niedersächsisches Jahrbuch für Landesgeschichte. Band 80, Verlag Hahnsche Buchhandlung, Hannover 2008, S. 18.

- Karl-Heinz Grimme et al.: Der Wealden-Steinkohlenbergbau in Niedersachsen. Arbeitskreis Bergbau der Volkshochschule Schaumburg, Heft 14, Hagenburg 2010, S. 40, 88, 165, 167.

- Ernst-Ulrich Reuther: Einführung in den Bergbau. 1. Auflage, Verlag Glückauf GmbH, Essen, 1982, ISBN 3-7739-0390-1.

- Christoph Tilke: Methodische Entwicklung von Stetigförderern am Beispiel eines neuen Fördergeräts für Agrarrohstoffe.Genehmigte Dissertation an der Fakultät für Maschinenwesen der Technischen Universität München, München 2012, S. 8, 25, 26.

- Heinz Pfeifer, Gerald Kabisch, Hans Lautner: Fördertechnik. Konstruktion und Berechnung. 6. vollständig überarbeitete und erweiterte Auflage, mit 205 Bildern, Friedrich Vieweg & Sohn Verlagsgesellschaft, Braunschweig/Wiesbaden 1995, ISBN 978-3-528-54061-6, S. 218, 219.

- Thomas Risch: Zweidimensionale Bewegungsformen in der Vibrationsfördertechnik. Genehmigte Dissertation an der Fakultät für Maschinenbau der Technischen Universität Chemnitz, Chemnitz 2011, S. 6, 11, 12.

- Heinrich Aumund: Hebe- und Förderanlagen. Ein Lehrbuch für Studierende und Ingenieure, Vierte neubearbeitete und erweiterte Auflage, mit 312 Abbildungen, Springer Verlag, Berlin / Göttingen, Heidelberg 1958, S. 29, 85.

- Erich Terkovics: Optimierung einer allothermen Laborwirbelschichtvergasungsanlage. Diplomarbeit an der Technischen Universität Graz, Graz 2011, S. 23.

- J. Maercks, G. Jungnitz: Bergbaumechanik. Lehrbuch für bergmännische Lehranstalten, Handbuch für den praktischen Betrieb. Vierte umgearbeitete Auflage, mit 526 Abbildungen, Springer Verlag, Berlin / Göttingen, Heidelberg 1954, S. 104, 326, 327, 391–395.

- Volker Schacke: Entwicklung der Maßnahmen zur Kühlhaltung der Gruben unter besonderer Berücksichtigung der tiefen, warmen Bergwerke im östlichen Ruhrrevier. Genehmigte Dissertation am Lehrstuhl für Bergbaukunde - Bergtechnik und Bergwirtschaft der Montanuniversität Leoben, Leoben 2009, S. 49, 61.

- Carl Hellmut Fritzsche: Lehrbuch der Bergbaukunde. Erster Band, 10. Auflage, Springer Verlag, Berlin/Göttingen/Heidelberg 1961.

- Fritz Heise, Fritz Herbst: Lehrbuch der Bergbaukunde mit besonderer Berücksichtigung des Steinkohlenbergbaus. Zweiter Band, Fünfte vermehrte und verbesserte Auflage, Verlag von Julius Springer, Berlin 1932, S. 334–362.

- B. W. Boki, Gregor Panschin: Bergbaukunde. Kulturfond der DDR (Hrsg.), Verlag Technik Berlin, Berlin 1952, S. 487–492.

- Joachim Huske: Der Steinkohlenbergbau im Ruhrrevier von seinen Anfängen bis zum Jahr 2000. 2. Auflage, Regio-Verlag Peter Voß, Werne, 2001, ISBN 3-929158-12-4.

- H. Hoffmann, C. Hoffmann: Lehrbuch der Bergwerksmaschinen (Kraft und Arbeitsmaschinen). 3. Auflage, Springer Verlag OHG, Berlin 1941, S. 384–393.

- Marc Dieckerhoff, Christian Prasse, Michael Hompel: Systemvergleich zwischen magnetisch erregten und piezoerregten Schwingförderern. In: Logistic Journal 2012, ISSN 2192-9084, S. 2.

- W. Philippi: Der elektrische Antrieb beim Abbau in Schlagwettergruben. In: Glückauf, Berg- und Hüttenmännische Zeitschrift. Verein für die bergbaulichen Interessen im Oberbergamtsbezirk Dortmund (Hrsg.), Nr. 26, 61. Jahrgang, 27. Juni 1925, S. 807, 808.