Rollennahtschweißen

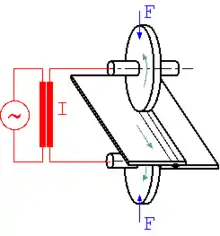

Das Widerstandsrollennahtschweißen (Kurzform: Rollennahtschweißen RR, Ordnungsnummer 22 nach der EN ISO 4063 [1]) ist ein Widerstandsnahtschweißen, das zu den Widerstandspressschweißverfahren zählt und aus dem Widerstandspunktschweißen abgeleitet wurde.[2] Die zum Schweißen erforderliche Kraft und der Strom werden durch Rollenelektrodenpaare, oder eine Rolle und einen Dorn oder eine Rollen- und eine Flachelektrode übertragen. Die als Rollen ausgebildeten Elektroden pressen die Bleche zusammen und leiten den Schweißstrom konzentriert in die Werkstücke. Dazu werden entsprechend ausgerüstete stationäre Schweißmaschinen verwendet.

Einsatzbereiche des Verfahrens

Die verschiedenen Varianten des Rollennahtschweißens werden in der blechverarbeitenden Industrie, beim Bau kleiner Behälter, im Karosserie- und Waggonbau, auch bei der Herstellung von Rohren oder Verpackungsmaterial eingesetzt. Bei der Blechherstellung werden Coils in Walz- und Beschichtungsstraßen endlos verbunden. In der Verpackungsindustrie werden Fässer und Weißblechverpackungen für Lebensmittel, Getränke, chemische Produkte und Aerosoldosen mit dem Rollennahtquetschschweißen verbunden. In der Automobilindustrie werden für die Karosseriefertigung Platinen (Tailored Blanks) oder Schalldämpfertöpfe mit dem Verfahren gefügt. Die Hausgeräteindustrie nutzt das Verfahren für das Schweißen von Heizgerätegehäusen, von Bottichen und Trommeln für Waschmaschinen, Wäschetrockner und Geschirrspülergehäusen. Anwendungsmöglichkeiten für die Variante des Folienstumpfnahtschweißens sind das Fügen von Blechen zur Herstellung großflächiger Blechformteile, wie Dächer und Seitenwände von Schienenfahrzeugen und Omnibussen. Auch in der Kleinbehälterfertigung, für Feuerlöschbehälter und verzinkte Stahlblechfässer wird diese Variante des Rollennahtschweißens eingesetzt.[2]

Prinzip und Verbindungsbildung

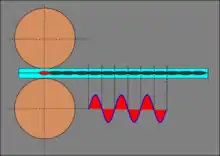

Ebenso wie beim Widerstandspunktschweißen wird die Berührungsfläche unter den Elektroden durch joulesche Stromerwärmung erhitzt. Die Elektroden sind in den meisten Fällen ein Rollenpaar, das wie die Punktelektroden das Werkstück nur auf einer kleinen Fläche berührt, so dass der Strom durch einen beschränkten Querschnitt des Werkstücks von Rolle zu Rolle fließt und einen Schweißpunkt erzeugt. Die Rollen drehen sich, bewegen das Werkstück infolge der Anpresskraft weiter und müssen nicht abgehoben werden, um zum Ort eines neuen Schweißpunktes zu gelangen. Gegenüber dem Nahtschweißen mit Punktelektroden hat das Rollennahtschweißen den Vorzug eines viel geringeren Elektrodenverschleißes und einer höheren Schweißgeschwindigkeit. Es lassen sich auch dichte Nähte herstellen.

Schweißparameter

Die zur Erzeugung einer Schweißung erforderlichen Wärme ergibt sich entsprechend dem jouleschen Gesetz:

mit

- … Schweißenergie in der Zeiteinheit ,

- … Schweißstrom als Funktion der Zeit,

- … Widerstand an der Schweißstelle als Funktion der Zeit,

- … Differential der Zeit.

Der Widerstand ist von der wirkenden Rollenkraft, der Rollenprofilform, der Oberflächenbeschaffenheit der Werkstücke und den Materialeigenschaften abhängig. Die Schweißzeit wird durch die Impulsdauer des eingeschalteten Stromes und die Einwirkzeit der Wärmeenergie auf die Volumeneinheit des Materials durch die Rollengeschwindigkeit bestimmt. So ergeben sich als einstellbare Schweißparameter:

- der Schweißstrom und die Stromart,

- die Impulsdauer,

- die Rollengeschwindigkeit (Schweißgeschwindigkeit),

- Rollenprofil;

- Elektrodenkraft.

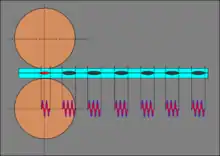

Der Schweißstrom kann stetig als Dauerstrom oder periodisch nach einem Stromkontaktprogramm eingeschaltet werden.

Bleibt ein Wechselstrom über die ganze Nahtlänge ununterbrochen eingeschaltet, spricht man von Dauerwechselstrom. Dabei erzeugt jede Halbwelle einen Schweißpunkt. Die Punktabstände hängen von der Schweißgeschwindigkeit und der Schweißstromfrequenz ab. Bei einer Netzfrequenz von 50 Hz und einer Schweißgeschwindigkeit von 6 m/min entsteht ein Schweißpunkt je Millimeter und damit eine dichte Naht.

Bei Anwendung eines Stromtaktprogramms wird der Schweißstromfluss nach Ablauf der wählbaren Stromzeit ts für einstellbare Strompausen tp periodisch unterbrochen. Auf diese Weise können Dichtnähte oder unterbrochene Nähte geschweißt werden. Der Punktabstand wird durch die Strompausenzeit und die Schweißgeschwindigkeit bestimmt.

Die Drehbewegung der Rollen kann unterbrochen werden. Man spricht von Schrittnahtschweißen. Um nur bedingt schweißgeeignete Werkstoffen wie Nichteisenmetallen mit hohen Anforderungen an die Nahtqualität zu schweißen, können außer dem Stromtaktprogramm auch Strom- und Kraftprogramme angewendet werden. So kann z. B. dem stärkeren Schweißstrom ein schwächerer Nachwärmstrom folgen, während dessen Dauer die Nachpresskraft zur Verbesserung der Schweißqualität erhöht wird.

Verfahrensvarianten

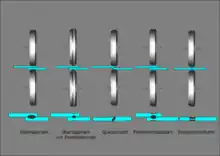

Bleche können durch Rollennahtschweißen überlappt oder stumpf verbunden werden.

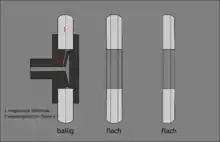

Die Überlappnaht wird aus Aufwandsgründen am häufigsten angewendet. Nachteilig wirkt sich der Verbleib einer Verdickung des Querschnittes im Nahtbereich, die Kraftflussumlenkung bei der Kraftübertragung vom einen in das andere Werkstückteil und das Verbleiben eines Spalts in der Berührungsebene beider Bleche aus. Letzteres hat Kerbwirkung und Spaltkorrosion zur Folge.

Eine zweite Variante ist das Quetschnahtschweißen. Dabei werden die zu verbindenden Bleche mit geringer Überlappung angeordnet. Unter der Wirkung des Stroms und der Elektrodenkraft wird eine druckdichte Verbindung zwischen den Blechenden mit geringerer Nahtdicke erzeugt. Die zu verschweißenden Blechkanten können angefast werden, um die Nahtübergänge möglichst eben zu halten. Zum Fügen von Stahlblechen mit metallischen Überzügen im Blechdickenbereich bis 0,5 mm kann eine Drahtzwischenelektrode verwendet werden.

Eine weitere Variante des Rollennahtschweißens ist das Foliennahtschweißen. Dabei wird zwischen den Rollenelektroden und der Werkstückober- und -unterseite je ein artgleiches Folienband über Führungsvorrichtungen selbsttätig zugeführt. Das Folienband hat die Aufgabe, den Strom zu konzentrieren und den Wärmeentzug durch die gekühlten Rollenelektroden zu reduzieren.

Referenzen

- DIN EN ISO 4063:2011-03 Schweißen und verwandte Prozesse - Liste der Prozesse und Ordnungsnummern

- DVS Widerstands-Rollennahtschweißen - Verfahren und Grundlagen, DVS-Merkblatt 2906-1, 2006