Mikromechanik

Die Mikromechanik ist der Bereich der Mikrosystemtechnik, der sich mit Konstruktion, Herstellung und Anwendung mechanischer Bauelemente mit Abmessungen von wenigen bis mehreren 100 µm befasst. Man unterscheidet einfache Strukturen (z. B. Gitter, Löcher, Kanäle), Sensoren, Aktoren (z. B. Relais, Schalter, Ventile, Pumpen) und Mikrosysteme (Mikromotoren, Druckköpfe). Zur Herstellung werden Technologien eingesetzt, die auch in der Mikrochip-Fertigung zum Einsatz kommen (z. B. galvanische Verfahren, Ätzverfahren, Lasertechnik), es werden aber auch die Photolithographie, Dünnschicht-, Siebdruck- und LIGA-Technik genutzt. Die direkte werkzeuglose Herstellung von mikromechanischen Kunststoffbauteilen ist mit den patentierten RMPD-Techniken (RMPD = Rapid Micro Product Development, vgl. Schnelle Produktentwicklung) möglich.

Silizium-Bulk-Mechanik

Freistehende mechanische Strukturen werden durch ein- oder beidseitiges Ätzen aus einem Silizium-Wafer gewonnen. Sie entstehen durch das von der Kristallorientierung abhängige Ätzen von Silizium in alkalischen Lösungen (meist Kaliumhydroxid-Lösung, KOH-Lösung); dieses Verfahren wird oft auch anisotropes Nassätzen genannt, was die Natur des Ätzprozesses nicht exakt widerspiegelt. Der anisotrope Charakter des Ätzverfahrens resultiert aus der unterschiedlichen Ätzrate der unterschiedlichen Kristallrichtungen des Siliziums (vgl. Millersche Indizes). Die beiden wesentlichen Kristallebenen sind hierbei die {100}Si- und die {111}Si-Ebenen. Die Ätzrate RR beträgt je nach Prozessparameter ungefähr RR{111}:RR{100} = 1:100, das heißt, die {100}Si-Ebenen werden 100-mal schneller geätzt als die {111}Si-Ebenen. Die Ursache für diesen Unterschied liegt in der Anzahl der an der jeweiligen Oberfläche befindlichen Atome.

Für die Herstellung von Strukturen ist es notwendig, Bereiche der Substratoberfläche zu maskieren, so dass hier das Ätzmittel nicht angreifen kann. Typische Ätzmasken sind Schichten aus Siliziumnitrid oder Siliziumdioxid, welche deutlich niedrigere Ätzraten in KOH-Lösung im Vergleich zu Silizium aufweisen. Geätzt wird nur der Teil, der nicht von einer Ätzmaske abgedeckt wird (unmaskierte Bereiche).

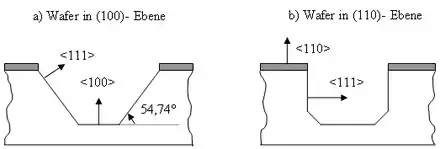

Die entstehenden Strukturen sind vom Substrat bzw. der Substratorientierung und der Maskierung abhängig. Ausgehend von einem {110}Si-Wafer (rechte Abbildung) entstehen beim Ätzen Gräben mit senkrechten Wänden, die {111}Si-Flächen, die durch die deutlich geringere Ätzrate eine Art natürlichen Ätzstopp bilden. Ätzt man hingegen einen {100}Si-Wafer (linke Abbildung), entstehen zunächst trapezförmige Gräben. Die schrägen Seitenwände sind hier wiederum die {111}Si-Flächen. Der Verkippungswinkel von 54,74° ergibt sich aus der Diamantstruktur, in der Silizium kristallisiert. Bei ausreichend langer Ätzdauer berühren sich die beiden Seitenflächen des nun v-förmigen Grabens.

Silizium-Oberflächen-Mikromechanik

Mechanische Strukturen werden durch mehrere Ätz- und Abscheidungsvorgänge an der Waferoberfläche gewonnen. Der besondere Vorteil dieser Technik besteht darin, dass sich die mikromechanischen Strukturen zusammen mit elektrischen Schaltungen auf einem Mikrochip vereinigen lassen; teilweise sind sogar gemeinsame Prozessschritte zwischen mechanischem und elektrischem Teil möglich. Durch diese Integration lassen sich nicht nur Fertigungskosten reduzieren, sondern auch Lösungen realisieren, die bei räumlicher Trennung von elektrischen und mechanischen Komponenten nicht denkbar wären, etwa wegen parasitärer Kapazitäten an elektrischen Verbindungen zwischen den Komponenten.

Zu den bereits realisierten mikromechanischen Systemen zählen elektromechanische Schalter für Höchstfrequenzanwendungen, mechanisch abstimmbare Kondensatoren und Inertialsensoren.

Fertigungsschritte

Am Beispiel eines kapazitiven Beschleunigungssensors sollen die möglichen Prozessschritte in der Silizium-Oberflächen-Mikromechanik verdeutlicht werden:

Auf die obersten Siliziumschichten des elektrischen Prozesses wird zunächst eine Opferschicht aus einem Material, das später in einem Nassätzverfahren wieder entfernt werden kann, abgeschieden. Diese Opferschicht wird nun an den Stellen, wo später Stützen für die mechanische Struktur entstehen sollen, bis zur Siliziumschicht weggeätzt.

In die dabei entstehenden Lücken wird beim nachfolgenden Prozessschritt Silizium abgeschieden, so dass eine polykristalline Siliziumschicht entsteht, die mit der unteren Schicht durch Stützen verbunden ist.

Nachdem die neu entstandene Schicht durch einen weiteren Ätzprozessschritt (z. B. anisotropes Trockenätzen) strukturiert wurde, kann in einem Nassätzverfahren die Opferschicht unter der Polysiliziumschicht entfernt werden, so dass eine annähernd beliebig strukturierte Schicht entsteht.

Im Falle eines Beschleunigungssensors enthält diese Schicht eine große Fläche (Referenzmasse) und dünne Stege, die diese Fläche mit verankerten (also durch Säulen mit der unteren Schicht verbundenen) Strukturen verbindet. Diese Stege wirken als Balkenfedern, so dass die Referenzmasse unter dem Einfluss von Kräften beweglich ist.

Wird der gesamte Chip nun in der Chipebene beschleunigt, wirkt eine Kraft auf die Referenzmasse, so dass sie aus ihrer Ruheposition ausgelenkt wird. Dadurch ändern sich die Abstände und damit die Kapazitäten zwischen diesem beweglichen Teil und den angrenzenden unbeweglichen Strukturen in der Ebene. Diese meist sehr schwachen Kapazitätsänderungen können nun von der CMOS-Schaltung auf demselben Chip ausgewertet werden.

Um die Kapazitätsänderungen so groß wie möglich zu machen, werden in der Regel Referenzmasse und unbewegliche Teile als Struktur von ineinandergreifenden Kämmen gestaltet: Je tiefer die Zinken der Kämme ineinander eintauchen, desto höher wird die Kapazität.

Literatur

- Ulrich Hilleringmann: Mikrosystemtechnik: Prozessschritte, Technologien, Anwendungen. 1. Auflage. Vieweg+Teubner, 2006, ISBN 3-8351-0003-3.

- Stephanus Büttgenbach: Mikromechanik: Einführung in Technologie und Anwendungen. 1. Auflage. Teubner, 1991, ISBN 3-519-03071-3.