Lufteinblasung

Das Verfahren der Lufteinblasung ist die historisch erste Form einer inneren Gemischbildung für Verbrennungsmotoren, die ab 1896 die technische Realisierung des Dieselmotors ermöglichte. Der Kraftstoff wird mit Druckluft in den Brennraum eingeblasen. Die nötige Druckluft wird dabei mit einem Kompressor erzeugt. Erfinder der Lufteinblasung ist George B. Brayton.

Die Technik erlaubte seinerzeit nur geringe Drehzahlen bis etwa 360 min−1,[A 1] weshalb die Motorleistung nur mit hohem Drehmoment[A 2] und entsprechend viel Hubraum erreicht werden konnte, also mit großen und schweren Maschinen.[TM 1] Zudem erfordert sie einen aufwändigen Hochdruckkompressor mit über 50 bar und Druckluftbehälter. Wegen ihrer Größe eignen sich Motoren mit Lufteinblasung praktisch nur für stationäre oder Schiffsantriebe. Für Lufteinblasung genügte eine einfache Kraftstoffdosierpumpe, die maximal den Druck der Druckluft überwinden musste. Einspritzpumpen, deren Einspritzdruck ausreichte den Kraftstoff direkt ausreichend fein zu zerstäuben, wurden erst ab 1909 mit Einführung der Vorkammereinspritzung realisiert,[PC 1] die auch schnelllaufende Dieselmotoren für Landkraftfahrzeuge ermöglichte und dadurch die Lufteinblasung ab den 1920er-Jahren rasch verdrängte.[TM 2]

Geschichte

Lufteinblasung wurde erstmals von George Brayton im Jahre 1872 für einen Gasmotor verwendet. Rudolf Diesel hatte die Absicht, einen Motor mit Direkteinspritzung zu bauen, wofür er 1893 zunächst das Verfahren des Akkumulierens anwandte,[MAN 1] das heißt in einem Sammelgefäß wurde der Treibstoff (mit Druckluft) unter Druck gesetzt und dann zur rechten Zeit in den Zylinder eingespritzt. Wegen der hohen Viskosität der von Diesel verwendeten Kraftstoffe und unzureichenden Verbrennungseigenschaften funktionierte das Akkumulieren nicht zufriedenstellend. Daher musste Diesel sein Einspritzsystem verbessern und ersetzte 1894 das Akkumuliergefäß durch das Lufteinblassystem nach Brayton. Dennoch wollte Diesel eine bessere Lösung finden, da er mit der Lufteinblasung unzufrieden war. Zusammen mit Rudolf Brandstetter erhielt Diesel 1905 ein Patent auf ein verbessertes Akkumuliersystem,[MAN 2] das jedoch auch nicht ausreichend gut funktionierte, sodass Diesel Direkteinspritzung schließlich als „undurchführbar“ bezeichnete;[MAN 3] die technisch möglichen Einspritzdrücke der Einspritzpumpen waren damals für die notwendige feine Zerstäubung zu gering.[MAN 2][MAN 3] Um den nötigen Einspritzdruck zu reduzieren, erfand Prosper L’Orange die Vorkammer, bei der Brennraum und Einspritzraum voneinander getrennt sind. Dieses System kommt ohne hohen Einspritzdruck und ohne Lufteinblasung aus, es hat jedoch den Nachteil eines geringeren Wirkungsgrades.[KJ 1] Mit der Vorkammereinspritzung wurde dennoch die Grundlage dafür geschaffen, Dieselmotoren so kompakt zu bauen, dass sie auch in Landkraftfahrzeugen eingesetzt werden können.[MAN 3][S 1] Der erste kompressorlose direkteinspritzende Dieselmotor für Fahrzeuge war der W 4 V 10/18 der MAN, von dem zwischen 1923 und 1925 drei Prototypen gebaut wurden. Dadurch wurde die Lufteinblasung obsolet.[MAN 4][MAN 5]

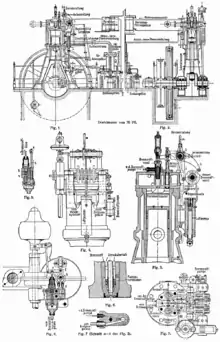

Aufbau

Das System besteht aus einem oder mehreren Druckluftbehältern (Einblasflaschen), die über eine ständig unter Druck stehende Leitung das steuernde Einspritzventil im Zylinderkopf speisen. Üblicherweise wird die Druckluftreserve ständig durch einen Hochdruckkompressor auf den erforderlichen Einspritzdruck nachgefüllt, der von der Kurbelwelle des Motors angetrieben wird.[M 1] Die meist größere Kapazitätsreserve der Druckluftbehälter dient zum Anlassen des Motors.[M 2]

Einspritzdüsensysteme

Bei den Einspritzdüsen gibt es das geschlossene und das offene System:[M 1]

Geschlossenes Einspritzsystem

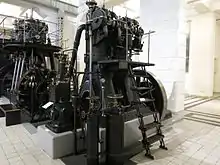

Das geschlossene System ist das ältere und weitaus häufiger anzutreffende System, überwiegend bei stehenden Motoren (wie zum Beispiel beim Motor von Langen & Wolf im Bild rechts). Es kann sowohl für Zweitakt- als auch für Viertaktmotoren eingesetzt werden. Die Kraftstoffpumpe fördert dabei den Kraftstoff zur Einspritzdüse, während gleichzeitig die Druckluft zur Einspritzdüse gepresst wird. Die Kraftstoffpumpe muss also gegen die Druckluft anarbeiten. Wird nun das Einspritzventil von der Nockenwelle betätigt, wird der Kraftstoff von der Druckluft in den Brennraum gepresst. Vor Öffnen des Einspritzventils gelangen weder Kraftstoff noch Druckluft in den Brennraum.[M 3] Vorteil des geschlossenen Systems ist die gute Verteilung des Kraftstoffes im Brennraum, weshalb es sich besonders gut für großvolumige Motoren eignet. Durch die gute Zerstäubung des Kraftstoffes wird ein geringerer Kraftstoffverbrauch als beim offenen System erzielt. Nachteilig sind die großen Herstellungskosten und der erhöhte Aufwand bei der Konstruktion der Kraftstoffpumpe, da sie gegen Überdruck anfördern muss. Darüber hinaus ist es technisch schwierig, einen Motor mit geschlossenem System liegend zu bauen,[M 4] weil die Luft in den Brennraum eintreten kann, ohne ausreichend Kraftstoff hineinzudrücken, was zu Zündaussetzern und Spätzündungen führen kann.[M 5]

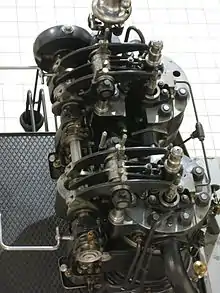

Offenes Einspritzsystem

Beim offenen System, das fast nur bei liegenden Motoren zur Anwendung kommt, ist der Kraftstoffkreislauf mit einer dem Brennraum vorgelagerten Kammer verbunden, die über dem Hauptbrennraum liegt. Dazwischen sind Plättchenzerstäuber eingebaut.[M 6] Die Kraftstoffpumpe fördert bei dieser Bauart nicht gegen die Druckluft an, sondern füllt die vorgelagerte Kammer mit geringem Druck vor dem Kompressionshub des Kolbens. Es kann nur für Viertaktmotoren verwendet werden.[M 4] Die Einblasdruckluft wird allerdings wie beim geschlossenen System durch das Einspritzventil gesteuert. Öffnet das Einspritzventil, wird Luft in den Brennraum gepresst, die den Kraftstoff aus der vorgelagerten Kammer mitreißt.[M 6] Die offene Bauart ist einfacher an liegende Motoren anzupassen und vor allem preisgünstiger in der Herstellung sowie besser für den Betrieb mit Teeröl geeignet. Ferner kann die Kraftstoffpumpe einfacher aufgebaut sein, da sie nur gegen Niederdruck anfördern muss. Der Nachteil ist die ungünstigere Kraftstoffverteilung im Brennraum: Zu Beginn des Einblasvorgangs gelangt meist zu viel Kraftstoff in den Brennraum. Dadurch wird der Arbeitsdruck beim Einsetzen der Verbrennung massiv gesteigert, was sich ungünstig auf die Standzeit auswirkt. Der Verbrennungsablauf nähert sich dem eines Ottomotors. Ferner kann die richtige Kraftstoffmenge für größere Motoren nicht richtig bemessen werden, sodass sich dieses System nur für kleinere Motoren eignet.[M 4]

Einblasvorgang

Bei jeder Einblasung werden etwa 3 % Kraftstoff und 97 % Luft (jeweils Volumenprozent) eingeblasen,[MAN 3] die Luft steht dabei unter einem Druck von ca. 5–7 MPa (50–70 bar).

Der Einblasdruck begrenzt die Drehzahl, da er um so höher sein muss, je schneller der Motor läuft, um den Einblasvorgang gegen wachsenden Kompressionsdruck schneller abzuschließen und Fehlzündungen zu verhindern.[M 7] Da der Einblasdruck direkt vom Druckluftbehälter abhängt, lässt er sich höchstens langsam anpassen: Die Drehzahl kann so nur langsam verändert werden; nur das Drehmoment (die Last) lässt sich mit der eingespritzten Kraftstoffmenge steuern (qualitative Gemischregulierung).[TM 1] Der Betrieb mit konstanter Drehzahl eignet sich vor allem für Stationärmotoren, Stromgeneratoren und Schiffsantriebe.

Zerstäuberbauarten

Die Einspritzdüsen haben für die Zerstäubung des Kraftstoffes einen sogenannten Zerstäuber. Ursprünglich wurden Siebzerstäuber eingesetzt, ehe sie durch Plättchenzerstäuber ersetzt wurden.[TM 1] Als weitere Bauarten gab es auch Ring- oder Klotzzerstäuber.[M 8]

- Der Ringzerstäuber basiert auf dem Prinzip des Geschwindigkeitsunterschiedes der Luft an unterschiedlichen Stellen in der Einspritzdüse, die Zerstäubung des Kraftstoffes geschieht also pneumatisch.[M 9]

- Beim Plättchenzerstäuber sind gelochte Plättchen an der Einspritzdüsennadel eingesetzt, die durch ihre zueinander versetzten Löcher beim Einwirken des Luftdruckes den Kraftstoff zerstäuben (siehe Figur 6 in der Zeichnung oben rechts). Abhängig vom Hubraum und der eingespritzten Kraftstoffmenge wurden zwischen zwei und vier Zerstäuberplättchen eingesetzt. Das Material ist abhängig vom Kraftstoff. Für gewöhnlich wurden Bronze- und Phosphorbronze verwendet, bei Motoren die mit Teeröl betrieben werden, wurde häufig Stahl benutzt.[M 10]

Weder die Berechnung der richtigen Abmessungen des Einspritzdüsendurchmessers noch die korrekte Wahl der Zerstäuberplättchenlochgröße war Anfang des 20. Jahrhunderts bekannt, die Konstruktionen basierten allein auf Praxiserfahrungen. Zu große Lochdurchmesser erfordern zu viel Luftdruck und damit Kompressor- und letztlich Motorleistung, während ein zu geringer Lochdurchmesser die Motorleistung reduziert. Julius Magg empfahl, den engsten Lochdurchmesser anhand der indizierten Motorleistung festzulegen: . entspricht dem Lochdurchmesser, der Motorleistung in PS.[M 11]

Nachteile

Größter Nachteil der Lufteinblasung sind die vielen großen und komplexen Bauteile, die für den Betrieb des Motors notwendig sind.

- Insbesondere ist die maximale Drehzahl eines Lufteinblasmotors mit bis zu 360 min−1 nicht sehr groß,[A 1] weshalb er mit großen Abmessungen hohes Drehmoment liefern muss, um seine Leistung zu erreichen.[A 2]

- Dynamische Lastwechsel sind kaum möglich.[TM 1]

- Der Luftkompressor zehrt einen Teil der Motorleistung.

Vorteile

- Motoren mit geschlossenem Einspritzsystem erreichten durch annähernd ideale Kraftstoffzerstäubung ein für die Verhältnisse der Zeit um 1900 niedrigen Kraftstoffverbrauch.[A 3]

- Mit größerem Luftvorrat lässt sich das erforderliche Druckluftsystem vorteilhaft auch zum Anlassen des Motors verwenden, da bei Motoren mit mehr als 10 kW Leistung das Anlassen mit Muskelkraft nicht mehr möglich ist. So muss kein elektrischer Anlasser mit Akkumulatoren zum Anlassen verwendet werden.[M 2]

Anmerkungen

- Julius Magg beschreibt in seinem Werk Die Steuerungen der Verbrennungskraftmaschinen technische Aspekte von Motoren mit Nenndrehzahlen von 160, 167, 210, 250, 300 und 360 min-1

- Die Motorleistung errechnet sich mit folgender Formel: , in kW, in N·m, in min−1

- Der erste funktionsfähige Dieselmotor hat einen spezifischen Kraftstoffverbrauch von 324 g/kW·h. (Vgl. Günter Mau: Handbuch Dieselmotoren im Kraftwerks- und Schiffsbetrieb, Vieweg, Braunschweig/Wiesbaden, 1984, ISBN 978-3-528-14889-8. S. 7)

Einzelnachweise

- MAN Nutzfahrzeuge AG: Leistung und Weg: Zur Geschichte des MAN Nutzfahrzeugbaus.Springer-Verlag. Berlin, Heidelberg. 1991. ISBN 978-3-642-93490-2.

- S. 440

- S. 417

- S. 419

- S. 488

- S. 493

- Rüdiger Teichmann, Günter P. Merker (Hrsg.): Grundlagen Verbrennungsmotoren : Funktionsweise, Simulation, Messtechnik, 7. Auflage, Springer, Wiesbaden, 2014, ISBN 978-3-658-03195-4.

- S. 381

- S. 382

- Friedrich Sass: Bau und Betrieb von Dieselmaschinen: Ein Lehrbuch für Studierende. Erster Band: Grundlagen und Maschinenelemente, 2. Auflage, Springer, Berlin / Heidelberg, 1948, ISBN 9783662004197.

- S. 94 ff.

- Julius Magg: Die Steuerungen der Verbrennungskraftmaschinen. Springer-Verlag. Berlin. 1914. ISBN 978-3-642-47608-2. Seiten 261–281.

- S. 261

- S. 248

- S. 263

- S. 280

- S. 268

- S. 275

- S. 269

- S. 270

- S. 271

- S. 265

- S. 274

- Anton Pischinger, Otto Cordier: Gemischbildung und Verbrennung im Dieselmotor. Springer. Wien. 1939. ISBN 978-3-7091-9724-0.

- S. 1

- Otto Kraemer, Georg Jungbluth: Bau und Berechnung von Verbrennungsmotoren. Springer-Verlag. Berlin, Heidelberg. 1983. ISBN 9783642932410.

- S. 64