Hackschnitzeltrocknung

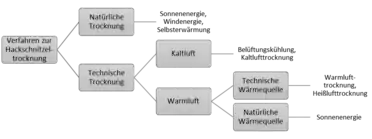

Hackschnitzeltrocknung verbessert die Lagerfähigkeit und die Qualität von Holzhackschnitzeln. Die Senkung des Wassergehalts wird durch Selbsttrocknung, Belüftung mit kalter oder warmer Luft oder auch durch zusätzliche Bewegung während der Belüftung erzielt.

Der durch die Trocknung erzielbare Wassergehalt ist bestimmbar durch die Sorptionsisotherme und abhängig vom Feuchtegehalt und der Temperatur der Umgebungsluft sowie der Trocknungsdauer.[1]

Gründe für die Trocknung

Lagerungsrisiken

Während der Lagerung von feuchten Holzhackschnitzeln laufen verschiedene chemische und biologische Ab- und Umbauvorgänge ab. Dadurch kann es zu Substanzabbau durch Pilzwachstum oder andere mikrobielle Vorgänge kommen, womit eine Brennwertminderung einhergeht.[1]

Pilzwachstum

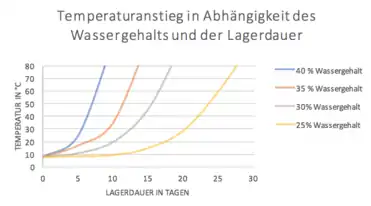

Während der Lagerung feuchter Hackschnitzel stellt sich in Abhängigkeit von den Lagerbedingungen Pilzbefall ein. Je nach Außentemperatur beginnt das Wachstum nach etwa zwei Wochen.[2]

Bei den holzzersetzenden Pilzen unterscheidet man Braunfäule-, Weißfäule- und Moderfäulepilze. Dabei beeinflussen maßgeblich die Feuchtigkeit des Holzes, Temperatur und Sauerstoffgehalt das Wachstum und die Vermehrung der Pilze. Bei einem Wassergehalt von unter 20 % und Temperaturen von unter 20 °C ist das Pilzwachstum gehemmt. Ein höherer Wassergehalt von 30–50 % und Temperaturen zwischen 20 und 35 °C stellen dagegen optimale Bedingungen für sie dar.[1]

Der Erntezeitpunkt, die Größe der Hackschnitzel und Art und Dauer der Zwischenlagerung beeinflussen die Befallsstärke ebenfalls. Bei sehr feuchter und nicht abgedeckter Lagerung im Freien und einer kleinen Hackschnitzelgröße ist der Befall stärker als bei einer trockenen, abgedeckten Lagerung von grobem Hackgut. Dabei steigt die Belastung durch Pilzsporen nach mehrmonatiger schlechter Lagerung drastisch an. Durch die hohe Sporenbelastung kann es bei Um- oder Auslagerungsvorgängen zu gesundheitlichen Beeinträchtigungen kommen.[2]

Substanzabbau

Durch das Pilzwachstum und die bakterielle Aktivität bei unsachgemäßer Lagerung kommt es zum Abbau brennbarer organischer Substanzen, wodurch der Heizwert der Hackschnitzel sinkt und der Ascheanteil nach ihrer Verbrennung steigt. Um die Substanzverluste so gering wie möglich zu halten, ist es daher von großer Bedeutung, die Hackschnitzel vor der Einlagerung zu trocknen, da dies den Substanzabbau bremst. Die Lagerdauer von feuchten Hackschnitzeln sollte möglichst kurz gehalten werden.[1] Im Winter, wenn die mikrobielle Aktivität gering ist, besteht bei feuchten Hackschnitzeln mit einem geringen Rindenanteil die Tendenz zum Aneinanderfrieren der Hackschnitzel, was das Verstopfen der Förderschnecke zur Folge haben kann.[2] Bei feinem Hackgut sind die Trockenmasseverluste durch Substanzabbau bei natürlicher Trocknung mit etwa 15–30 % pro Jahr besonders hoch, während bei groben Hackschnitzeln mit einer Kantenlänge von mehr als 5 cm die Verluste mit 10–20 % pro Jahr geringer ausfallen.[3] Zur Minderung des Substanzabbaus wird auf einen möglichst geringen Wassergehalt bei der Einlagerung geachtet und versucht, eine erneute Feuchtigkeitsaufnahme zu verhindern, ohne jedoch die Frischluftzufuhr zu beeinträchtigen. Dies kann beispielsweise durch Abdecken des Hackguts mit atmungsaktiven Vliesen erzielt werden.

| Wassergehalt | Lagerdauer | Verlust an Trockenmasse | Verlust pro Monat | |

|---|---|---|---|---|

| Im Freien ohne Abdeckung gelagert | 50 – 55 % | 7 – 9 Monate | 20 – 23 % | 2,9 % |

| Getrocknet, im Freien mit Abdeckung gelagert | 15 % | 7 – 9 Monate | 2 % | 0,25 % |

Zusammenhang zwischen Heizwert und Wassergehalt

Bei der Trocknung verdunstet Wasser, wodurch die Masse der Hackschnitzelladung abnimmt. Gleichzeitig erhöht sich der spezifische Brennwert und somit die Energiedichte der Hackschnitzel.

Berechnung des Wassergehalts in Massenprozent[2]:

Wassergehalt [M/M%] =

Berechnung der Holzfeuchte in %[2]:

Holzfeuchte [%] =

Trocknungsarten

Natürliche Trocknung

Die natürliche Trocknung durch Konvektion bietet den Vorteil, dass diese Trocknungsart sehr kostengünstig ist und kein zusätzlicher Energieeinsatz nötig ist.

Im Privatwald wird das Holz meist im Winter geschlagen und trocknet über den Sommer in Holzpoltern. Zur nächsten Heizperiode wird das auf etwa 35 M/M %[4] vorgetrocknete Holz gehackt. Die Hackschnitzeltrocknung kann daher entfallen. Allerdings können sich eventuell vorhandene Borkenkäferpopulationen im Holz vermehren, wodurch besonders die Lagerung in Waldnähe kritisch zu betrachten ist. Das spätere Hacken kann Kleintieren schaden, die sich in der Zwischenzeit im Holzhaufen angesiedelt haben.

Die Trocknung ist sehr zeitaufwändig und der Substanzabbau beträgt 20 Masseprozent je Jahr der Lagerung.

Bei der Trocknung von Hackschnitzeln unterscheidet man folgende Methoden:

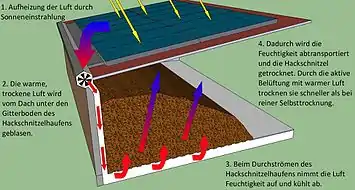

Zunächst die Freiluftlagerung der Hackschnitzel als Schüttguthaufen. Die Trocknung verläuft durch natürliche Konvektion und wird zusätzlich durch die Selbsterwärmung im Schüttguthaufen verstärkt. Die Selbsttrocknung der Hackschnitzel wird unterstützt, wenn der Boden luftdurchlässig ist, wodurch die trockene, kalte Luft von unten in den Haufen strömen kann. Dazu lagert man die Hackschnitzel auf einem geschlitzten oder gelochten Untergrund. Durch die Wärme, welche die Verdunstung unterstützt, verringert sich der Wassergehalt innerhalb von zwei Monaten von 40–50 % auf 20–35 %.[3] Um das Holz vor einer erneuten Befeuchtung durch zum Beispiel Regen zu schützen, wird empfohlen, den Hackschnitzelberg mit einem atmungsaktiven Vlies zu bedecken, oder das Holz unter einer Überdachung zu lagern. Die Maximalhöhe des Haufens von etwa fünf Metern darf nicht überschritten werden, da es sonst durch die Verdichtung und die hohe innere Wärme zur Selbstentzündung der Hackschnitzel kommen kann.[3]

Der hohe Pilzbefall und die sich daraus ergebende starke Sporenbelastung stellt ein Gesundheitsrisiko dar, wenn diese beim Bewegen des Hackschnitzelhaufens in die Lungen gelangen können. Die Hackschnitzel sollten dementsprechend vorgetrocknet werden, da das Pilzwachstum bei einem Wassergehalt von unter 30 % gehemmt wird.[2]

Eine weitere natürliche Trocknungsmethode ist die Bodentrocknung in dünnen Schichten. Dabei werden die Hackschnitzel auf einer großen, trockenen und sauberen Fläche in einer flachen Schicht verteilt. Durch die Sonneneinstrahlung trocknet das Holz dabei innerhalb von wenigen Tagen. Um den Effekt zu unterstützen, sollten die Hackschnitzel mindestens einmal durchmischt werden. Dieses Verfahren hat einen hohen Flächenbedarf und ist somit für die Trocknung großer Hackschnitzelmengen nicht geeignet, außerdem ist man über mehrere Tage hinweg auf ein trockenes und sonniges Klima angewiesen.

Technische Trocknung

Allgemeine Vorteile der technischen Trocknung sind die geringen Trockenmasseverluste und die schnelle Trocknung innerhalb von wenigen Stunden oder Tagen, abhängig von der Hackschnitzelmenge und der angewendeten Methode. Die Steigerung des Heizwertes ist bei einer Trocknungsmethode mit Kalt- oder Warmluftbelüftung am höchsten, wobei der zusätzliche Energieaufwand bei einer Warmluftbelüftung zu berücksichtigen ist.

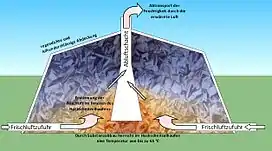

Das Trocknungsprinzip ist bei allen technischen Trocknungssystemen dasselbe. Trockene Luft wird durch die Hackschnitzel geblasen, wodurch das im Holz gebundene Wasser aufgenommen und abtransportiert wird. Eine optimale Gebläseauslegung ist für einen effizienten Betrieb von hoher Bedeutung, da ein überdimensioniertes Gebläse einen unnötig hohen Energieverbrauch hat. Dadurch ergeben sich höhere Kosten, und die Effizienz leidet.

Für eine korrekte Gebläseauslegung ist der Belüftungswiderstand (spezifischer Luftwiderstand ∆p in Pa/m)[4] ausschlaggebend. Dieser beschreibt den Strömungswiderstand, welchen die Luft beim Durchdringen der HS überwinden muss. Er ist abhängig von der Beschaffenheit der Hackschnitzel, der Dicke der Hackschnitzelschicht und von der Geschwindigkeit, mit welcher die Luft durch die Hackschnitzel dringen soll. Berechnet wird er mit Funktionen nach RAMSIN, SHEDD oder auch HUKILL & IVES, ERGUN[4]. Der Belüftungswiderstand bietet einen groben Ansatz für die Dimensionierung, da die exakten Parameter zur Berechnung schwer zu ermitteln sind.

Der optimale Luftdurchsatz liegt für liegendes Schüttgut bei 180 – 540 m³/h je m² Grundfläche, was einer Luftgeschwindigkeit von 0,05 – 0,15 m/s entspricht. Auf dieser Basis wird die mindeste nötige Gebläseleistung berechnet.[4] Bei einer zu hohen Geschwindigkeit werden feine Teilchen mit ausgeblasen, bei einer zu niedrigen ist der Trocknungseffekt zu gering.[4]

Technische Trocknungssysteme

Satztrockner

Bei dieser Trocknungsart strömt Luft von unten durch Belüftungsrohre oder doppelte Böden aus Gitterrosten oder Lochböden durch die Hackschnitzel. Dadurch werden die Belüftungsverhältnisse optimiert. Die Hackschnitzel werden in Etappen chargenweise getrocknet. Der thermische Wirkungsgrad liegt bei rund 40 %.[5]

Ein Vorteil von Satztrocknen ist, dass das Verfahren kostengünstig ist und die Hackschnitzel sich im Trockner, zum Beispiel in einem Container, transportieren lassen.

Nachteilig ist, dass durch die Anordnung der Hackschnitzel beim Schütten in den Trockner während des Trocknungsprozesses unterschiedliche Trocknungsverläufe stattfinden, da die Hackschnitzel nicht durchsucht werden. Dadurch verringern sich der Wirkungsgrad der Anlage und die Trocknungshomogenität.[6]

Satztrockner sind eine sinnvolle Ergänzung bei Biogasanlagen, um die Abwärme in den Sommermonaten zu nutzen. Für die Trocknung von beispielsweise Futtermittel oder Lebensmittel sind Satztrockner nicht effizient zu nutzen, da die Durchsatzleitung und der Wärmenutzungsgrad zu gering sind.

Trocknungssysteme mit Gutförderung

Hierbei handelt es sich um eine bewegte Trocknung, auch Durchlauftrocknung genannt. Die Hackschnitzel durchlaufen den Trockner kontinuierlich und werden durch einen hohen Massenstrom an Warmluft schnell und homogen getrocknet. Investition, Betrieb und Wartung sind jedoch aufwändiger als bei Trocknungssystemen ohne Gutförderung. Verwendete Trockner sind beispielsweise Schubwendetrockner, Bandtrockner und Trommel-/ oder Drehrohrtrockner.

Schubwendetrockner

Ähnlich wie der Satztrockner hat der Schubwendetrockner einen Gitter- oder Lochboden. Während der Trocknungszeit fahren die Hackschnitzel mehrmals über die gesamte Trocknungslänge und werden dabei mit einer Rührwelle durchmischt.

Diese Trocknerart hat einen geringen Energiebedarf und arbeitet effizient.

Der Flächenbedarf der Anlage ist relativ hoch, und es kann bei der Durchmischung zu Staubaufwirbelungen kommen, wodurch eine Abluftreinigung erforderlich wird.[1]

Bandtrockner

Bei einem Bandtrockner werden die Hackschnitzel von einem luftdurchlässigen Band gefördert und währenddessen durch Warmluft, die durch das Band strömt, getrocknet. Man kann die Bandgeschwindigkeit und die Luftfeuchte separat regeln, um die Anlage auf verschiedene Materialien und Qualitäten einzustellen.

Durch die geringe Trocknungstemperatur von 75–110 °C[1] ist der Energieaufwand gering, da beispielsweise Abwärme genutzt werden kann.

Wegen der gleichbleibenden Schütthöhe ist die Trocknung meist nicht völlig gleichmäßig.[1]

Trommel-/Drehrohrtrockner

Die Hackschnitzel werden bei diesem Verfahren durch eine leicht geneigte Trommel geleitet.

Diese Trocknerart hat eine hohe Trocknerleistung und ist zugleich kompakt gebaut. Durch die hohen Temperaturen, welche einen zusätzlichen Energieaufwand erfordern, findet eine homogene Trocknung statt.[1]

Einbindung in ein Heiz(kraft)werk

Vorgelagert

Einige Anlagen, wie zum Beispiel kleine Hackschnitzel-Heizkraftwerke oder Holzvergaser brauchen eine gleichbleibend hohe Hackschnitzel-Qualität. Daher ist es nötig, die Hackschnitzel vor der energetischen Verwertung zu trocknen. Entweder wird vorgetrocknetes Hackgut zugekauft, oder die Trocknung findet vor Ort statt.

Nachgelagert

Betrachtet man technische Trocknungssysteme auf rein energetischer Basis, muss immer mehr Energie für die Trocknung aufgewendet werden, als die Hackschnitzel an zusätzlichem Energiegehalt gewinnen.[7] Daher ist nur die Nutzung ohnehin anfallender Abwärme sinnvoll. Dabei bieten Hackschnitzel den Vorteil, dass sie nicht wie andere Trocknungsgüter (beispielsweise Getreide) innerhalb eines bestimmten, kurzen Zeitfensters verarbeitet beziehungsweise getrocknet werden müssen. Sie können zunächst auch natürlich vortrocknen oder gelagert werden, ohne dass es zu erheblichen Einbußen hinsichtlich der Qualität kommt.

Beispielsweise bei der Abwärmenutzung von Biogasanlagen (vor allem nach EEG 2012) kann gerade im Sommer, wenn kaum Heizwärme gebraucht wird, die Abwärme des Blockheizkraftwerks für die Trocknung genutzt werden. Dadurch wird die Auslastung und somit die Wirtschaftlichkeit der Biogasanlage verbessert. Etwa 38 % der Betreiber nutzen die Abwärme für Trocknungsprozesse. Die Nutzung der Abwärme wird bei Biogasanlagen, die unter dem EEG 2009 laufen, im Rahmen des KWK-Bonus nach §27 Erneuerbare-Energien-Gesetz 2009 in Höhe von 3 ct/kWh gefördert. Seit dem EEG 2012 ist die Erzeugung von 60 % KWK-Strom für Biogasanlagen-Betreiber Pflicht und wird nicht mehr extra vergütet. Bei Biomasse(H)KWs wird bei knapp 30 % der Anlagen anfallende Wärme zur Holztrocknung verwendet, bei Holzvergaseranlagen etwa 21 % (Mehrfachnennungen waren möglich). [Anmerkung: Holz im Allgemeinen und nicht speziell HS!]

Finanzielle Fördermöglichkeiten

Die KFW-Förderung 271 (Erneuerbare Energien – Premium) bezuschusst Investitionen in die vorgeschaltete Trocknung im Zusammenhang mit einer Biomasseverfeuerungsanlage.[8]

Gefördert werden Biomasseverfeuerungsanlagen sowohl zur rein thermischen Nutzung als auch in Kombination mit Stromerzeugung (Kraft-Wärme-Kopplungs-Anlagen) mit einer Nennwärmeleistung von mehr als 100 kW. Es darf nur feste Biomasse wie Holzpellets, Holzhackschnitzel oder Scheitholz verfeuert werden, keine Abfälle. Vorgegebene Emissionsgrenzwerte müssen eingehalten werden.[9]

Einzelnachweise

- Martin Kaltsschmitt: Energie aus Biomasse – Grundlage, Techniken, Verfahren. 3. Auflage. Springer Verlag, Heidelberg 2016, ISBN 978-3-540-85095-3.

- Andreas Neff: Aufbereitung von Energiehackschnitzeln- unter besonderer Berücksichtigung der Qualitätsparameter. Dissertation zur Erlangung eines Doktorgrades. Sierke Verlag, Göttingen 2007.

- Thomas Hering: Leitlinie zur effizienten und umweltverträglichen Erzeugung von Energieholz. Hrsg.: et al. 4. Auflage. Thüringer Landesanstalt für Landwirtschaft, Jena 2013.

- Daniel Kupitz: Belüftungswiderstand bei der technischen Hackguttrocknung. In: Berichte aus dem TFZ 40 - Optimale Bereitstellungsverfahren für Holzhackschnitzel. Straubing und Freising-Weihenstephan 2015.

- Carmen-Bericht. (PDF) (Nicht mehr online verfügbar.) Archiviert vom Original am 17. September 2017; abgerufen am 20. Mai 2017. Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Maschinenwesen TU Dresden. (PDF) Abgerufen am 19. Mai 2017.

- Endbericht InnoDry. (PDF) Abgerufen am 31. Mai 2017.

- kfw.de. Abgerufen am 8. Mai 2017.

- Förderprogramme Inlandsförderung. (PDF) Abgerufen am 8. Mai 2017.