Flabeg

Flabeg ist ein Unternehmen in der Glasveredelung. Haupttätigkeit ist das Biegen und Beschichten von Glas.

| Dieser Artikel wurde aufgrund wesentlicher Mängel auf der Wartungs- und Qualitätssicherungsseite des Portal:Unternehmen eingetragen. Artikel, die nicht signifikant verbessert werden können, werden gegebenenfalls gelöscht. Bitte hilf mit, die inhaltlichen Mängel dieses Artikels zu beseitigen, und beteilige dich an der Diskussion. |  |

| Flabeg Automotive Glass Group GmbH | |

|---|---|

Logo | |

| Rechtsform | GmbH |

| Sitz | Nürnberg, Deutschland |

| Leitung | Franz-Xaver Weiss, Gerhard Wilwerding |

| Mitarbeiterzahl | ca. 1300 |

| Branche | Glasbearbeitung |

| Website | www.flabeg.com |

Geschichte

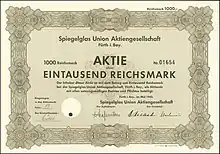

1882 wurde die Further Glashütte durch die Brüder Alois und Eduard Kupfer und deren Schwager Sigmund Glaser mit drei Spiegelglasöfen neu gegründet. 1905 kam es zur Entstehung der „Spiegelglasfabriken Bechmann-Kupfer AG“ durch Zusammenschluss der Spiegelglashütte Furth im Wald und dem Unternehmen Bechmann mit dem Verwaltungssitz in Fürth/Bayern. Der Name „Bayrische Spiegelglasfabriken“ wurde 1938 in „Spiegelglas Union AG“ mit Sitz in Fürth/Bayern geändert. Das erste kontinuierlich arbeitende Spiegelbelegeband in Europa wurde 1953 in Betrieb genommen. 1954 erfolgte die Umfirmierung zur „Unionglas AG“ mit dem neuen Hauptaktionär Delog (Deutsche Libbey-Owens-Gesellschaft für maschinelle Glasherstellung). Seit der kompletten Übernahme 1967 firmierte die Unionglas als GmbH.

Die Delog in Gelsenkirchen und Detag in Fürth/Bayern fusionierten 1970 zur Flachglas AG mit Sitz in Gelsenkirchen. 1971 wurde das Unternehmen Schulze in Herford aufgekauft. Es erfolgte die Fusion der drei bedeutendsten Unternehmen in der Flachglas verarbeitenden Industrie in der Bundesrepublik Deutschland (Unionglas GmbH (Furth im Wald), Westdeutsche Spiegelfabriken GmbH (Sende) und Flabeg GmbH (Fürth)) und die Umbenennung in „Spiegelunion Flabeg GmbH“. Das Unternehmen wurde eine Tochter der „Flachglas AG“. 1978 erfolgte eine weitere Umbenennung des Unternehmens in Flabeg GmbH.

Pilkington übernahm 1980 die Flachglas AG; damit wurde Flabeg ebenfalls Mitglied des Pilkington-Konzerns. Flabeg löste sich 2000 durch ein Management-Buy-out aus der Pilkington-Gruppe und wurde zur eigenständigen Flabeg GmbH & Co. KG. 2008 wurde die Unternehmensform in Flabeg GmbH geändert. 2009 erfolgte eine Werkseröffnung von Flabeg Solar US Corporation in Pittsburgh (USA) zur Herstellung von Solarspiegeln für alle CSP-Applikationen (Solartürme, Solar-Stirling, Parabolrinnen), zusätzliche wurden die Kapazitäten für Solarspiegel in Europa erweitert. 2010 erweiterte Flabeg seine Kompetenzen hinsichtlich ingenieurstechnischer Dienstleistungen bei Parabolrinnen.

2009/2010 erzielte die Firmengruppe mit weltweit ca. 1.800 Mitarbeitern einen Umsatz von 170 Mio. Euro, davon 90 % im Ausland. Mit einigen Produkten war das Unternehmen Weltmarktführer.[1]

2013 stellt sich die FLABEG neu auf und fokussiert sich von nun an auf Spiegel und Gläser im Automobilbereich. Unter der "FLABEG Automotive Holding" werden die Gesellschaften im Jahr 2015 zusammengeführt.

Im Mai 2020 musste das Unternehmen infolge der Krise in der Automobilbranche Insolvenz anmelden.

Aus der Insolvenz gingen in Deutschland ab Oktober 2020 zwei neue Gesellschaften hervor. Es gibt seitdem die Flabeg Automotive Glass Group GmbH (Standort Nürnberg), zu der unter anderem auch die im Oktober 2020 neu gegründete Flabeg Automotive Germany GmbH (Produktionsstandort Furth im Wald) gehört. Der Standort Furth im Wald ist der führende Technologiestandort der Flabeg-Gruppe.

Aktivitäten

Beschichten

Die Entwicklung von Dünnschichttechnologien zählt zu den Schwerpunkten der Flabeg Forschung. Prozesstechnisch arbeitet das Unternehmen mit Verfahren der physikalischen Gasphasenabscheidung (engl. Physical Vapour Deposition, kurz PVD). Dies bezeichnet eine Gruppe von Beschichtungsverfahren im Hochvakuum zur Herstellung von dünnen Schichten im Nanometerbereich. Flabeg nutzt folgende PVD-Verfahren:

- Elektronenstrahlbedampfung (electron beam evaporation)

- Sputtern (Sputterdeposition, Kathodenzerstäubung)

sowie reaktive Varianten dieser Prozesse.

Elektronenstrahlverdampfung

Bei diesem Beschichtungsverfahren wird das in Tiegeln befindliche granulare Beschichtungsmaterial durch Beschuss mit einem hochenergetischen fokussierten Elektronenstrahl verdampft. Das verdampfte Material breitet sich in einem Dampfstrahl keulenförmig aus und schlägt sich auf den oberhalb der Schmelztiegel befindlichen Glassubstraten nieder. Dort erfolgt die Schichtbildung durch Kondensation. Der Einsatz drehbarer Mehrlochtiegel, die mit unterschiedlichen Beschichtungsmaterialien bestückt werden können, ermöglicht die Beschichtung von Multilayern in einem einzigen Beschichtungszyklus. Die Schichtstruktur ist steuerbar durch die gewählten Beschichtungsparameter und über die Substrattemperatur. Mit der exakten In-situ-Steuerung des Beschichtungsprozesses, bspw. Abschalten der Elektronenkanone nach Erreichen des erforderlichen Transmissionswertes, werden hochpräzise optische Funktionsbeschichtungen wie bspw. Strahlteiler mit unterschiedlichen Transmissions- und Reflexionswerten produziert: ein entscheidender Vorteil bei der Beschichtung mittels Elektronenstrahlverdampfung. Flabeg betreibt das Elektronenstrahlverdampfen im Batch-Betrieb. Neben Metallen und Oxiden in reaktiver Atmosphäre können auch Fluoride und Sulfide gedampft werden.

Magnetronsputtern

Das Prinzip des Magnetronsputterns basiert auf einer kontinuierlichen Argon-Gasentladung, dem Plasma. Das Plasma wird bei Unterdruck durch eine Hochspannung von bis zu 1000 V gezündet. Das an dem Magnetron befestigte Targetmaterial wird durch den Beschuss mit Argon-Ionen zerstäubt und scheidet sich als dünne, gleichmäßige und kompakte Schicht auf der Glasoberfläche ab. Bei nicht reaktiven Sputterprozessen, wie bspw. von Metallschichten, setzt sich das zerstäubte Kathodenmaterial direkt auf der Glasfläche ab, während es beim reaktiven Sputtern von Oxiden oder Nitriden mit Reaktivgasen vor dem Abscheiden auf der Glasfläche reagiert.

Doppelmagnetrons

Reaktive und nicht reaktive Sputterprozesse werden in einem einzigen Beschichtungsvorgang aufgebracht. Durch den Einsatz von Doppelmagnetrons lassen sich hochisolierende und hochresistente Siliziumoxidschichten als Basismaterial für optische Funktionsschichten wie bspw. Antireflexsysteme herstellen. Die damit erzielte Entspiegelung beträgt > 99 %. Typische Anwendungen für entspiegeltes Glas im Automobilbereich sind Abdeckgläser für Armaturen und Kombiinstrumente, die eine reflexionsfreie Sicht auf Autoinstrumente, wie bspw. Tachometer u. ä. gewähren (Flabeg RControl®). Weitere Anwendungen sind Abdeckungen für Bildschirme, Displays u. ä., sowie sogen. Museumsglas (Flabeg ARTControl®), entspiegeltes Glas für hochwertige Kunstwerke. Für letztere Anwendung wird als weitere Funktionsschicht ein UV-Schutz aufgebracht.

Heiß- und Kaltprozesse in der Beschichtungstechnik

Die Sputteranlage von Flabeg eignet sich gleichermaßen für Heiß- und Kaltprozesse, d. h. Beschichtungsvorgänge, bei denen das Glas auf eine Temperatur von bis zu 300 C erwärmt wird, sowie Beschichtungsvorgänge von nicht erwärmtem Glas. Flabeg sputtert alle relevanten Materialien:

- Metallische Beschichtungen

- Hochtransparente oxidische Schichten

- Nitridische Schichten

- Mischschichten aus definierten Verhältnissen von Sauerstoff und Stickstoff

- Transparente leitfähige Indiumzinnoxid-Beschichtungen

Beschichtbar sind maximale Glasabmessungen von 2,70 m × 1,80 m.

Biegen

Generell stehen der Glasverarbeitung zwei Biegeverfahren zur Verfügung. Beim Pressbiegen wird das Glas in einem Rundtaktofen auf eine Temperatur von ca. 620 °C erwärmt, ehe es mit einem Pressstempel geformt wird. Beim Senkbiegen wird das Glas in einem Durchlaufofen auf Temperaturen von etwa 650 °C gebracht. Die Biegung des Glases in die entsprechende Form erfolgt dabei alleine durch die Schwerkraft des Glases. Mit dem Präzisionsbiegen von Außenspiegelgläsern von Autos und Nutzfahrzeugen konnte der sogen. „tote Winkel“ abgeschafft werden: ein entscheidender Beitrag zur Verkehrssicherheit.

Auch bei der Anwendung Solarspiegel ist das Präzisionsbiegen ein wichtiger Funktions- und Qualitätsparameter. Bereits in den 70er Jahren startete Flabeg erste Aktivitäten in diesem Bereich. Die ersten solarthermischen Kraftwerke (SEGS I-IX), die in den 1980er Jahren in der Mojave-Wüste in Kalifornien gebaut wurden, sind mit diesen Spiegeln ausgestattet.

Parabolrinnenkraftwerke

Die Kollektoren bestehen aus gewölbten Spiegeln mit einem parabelförmigen Querschnitt. Sie werden einachsig der Sonne von Ost nach West nachgeführt. In der Brennlinie der Spiegel verläuft ein Absorberrohr, auf das das Sonnenlicht gebündelt wird. In diesem Rohr zirkuliert als Arbeitsmedium eine Wärmeträgerflüssigkeit. Das Sonnenlicht wird mehr als 80-fach konzentriert und erhitzt so das Fluid auf ca. 400 °C. Diese thermische Energie wird in einem nachgeschalteten Dampferzeuger konventionell über Turbine und Generator in elektrischen Strom umgewandelt. Um hohe Wirkungsgrade bei den Betriebstemperaturen zu erreichen, muss der Reflektor mit geometrischer Präzision und Widerstandsfähigkeit gegen alle aufkommenden Windlasten die einfallende Solarstrahlung effizient reflektieren. Präzision und optischen Eigenschaften des Kollektors sind wichtige Einflussgrößen hinsichtlich der Leistungsfähigkeit des Solarkraftwerkes. Weicht beispielsweise die Form der Spiegel vom Optimum ab, führt das zu Verlusten der konzentrierten Strahlung.

Kraftwerkstypen

Die Solarsparte des Unternehmens lieferte bis Ende 2016 Solarspiegel für Sonnenwärmekraftwerke (sowohl Parabolrinnen als auch Fresnel-Kollektoranlagen), Solartürme (Heliostaten)- und Solar-Stirling-Anlagen.

Weblinks

Belege

- Florian Langenscheidt, Bernd Venohr (Hrsg.): Lexikon der deutschen Weltmarktführer. Die Königsklasse deutscher Unternehmen in Wort und Bild. Deutsche Standards Editionen, Köln 2010, ISBN 978-3-86936-221-2.