Föttinger-Prinzip

Das Föttinger-Prinzip (Föttinger-Wandler, Föttinger-Getriebe, Drehmomentwandler) in seiner ursprünglichen Form besteht in der Kopplung einer Antriebswelle mit einer Abtriebswelle über ein umlaufendes Fluid (Öl, Wasser u. a.) zur Übertragung einer Drehbewegung (eines Drehmoments). Zu diesem Zweck sind in einem abgedichteten fluidgefüllten Gehäuse in geringem Abstand, jedoch berührungslos, ein Pumpenrad (verbunden mit der Antriebswelle) und ein Turbinenrad (verbunden mit der Abtriebswelle) drehbar angeordnet (meist fluchtend), wobei der Fluidstrom vom Ausgang des Turbinenrades über eine feststehende Leiteinrichtung zum Eingang des Pumpenrades zurückgeführt wird. Die Räder und die Leiteinrichtung sind so gestaltet, dass die Fluidströmung auf gekrümmten Bahnen mit kontinuierlicher Krümmungsänderung erfolgt, so dass eine weitgehend stoß- und verlustfreie Strömung realisiert werden kann.

Vor der Erfindung des Prinzips durch Hermann Föttinger gab es bereits Fluidkopplungen von Wellen. Jedoch wurde dabei eine mit der Antriebswelle verbundene Pumpe aus einem Reservoir mit dem Fluid gespeist, das über Rohre auf die mit der Abtriebswelle verbundene Turbine und von dort wieder in das Reservoir geleitet wurde. Aus dieser energetisch insbesondere durch die Rohrleitungen verlustbehafteten und großen Bauraum erfordernden Anordnung hat Föttinger eine kompakte Baugruppe gestaltet.

Die Vielzahl der möglichen Konstruktionsvarianten lassen sich auf drei Prinzipe zurückführen, deren Weiterentwicklung auch gegenwärtig noch betrieben wird und für die immer noch neue Anwendungsmöglichkeiten erschlossen werden (z. B. in Windkraftanlagen[1]):

- Föttinger-Getriebe (Föttinger-Wandler)

- Hydrodynamische Kupplung

- Trilok-System

Föttinger-Getriebe (Drehmomentwandler)

Anfang des 20. Jahrhunderts stellte sich Föttinger der Aufgabe, einen Schiffsantrieb (Dampfturbine) mit Hilfe eines hydrodynamischen Wandlers (später Föttinger-Wandler genannt) mit einem Schiffspropeller zu verbinden. Solche Antriebe und Propeller weisen jedoch unterschiedliche optimale Drehzahlen auf (der Propeller sollte wesentlich langsamer laufen als die Turbine). Der Wandler musste somit ein Drehmoment mit einer bestimmten Drehzahluntersetzung von der Turbine auf den Propeller übertragen. Ferner war es notwendig, die Drehrichtung des Propellers umzukehren (Vorwärts- und Rückwärtsfahrt).

In seinem Patent[2] von 1905 sind dafür das von ihm gewählte Prinzip und eine Vielzahl von Varianten angegeben. Anhand der beistehenden (schematischen) Bilder wird das Prinzip qualitativ erläutert. Quantitative Aussagen liefert die Eulersche Turbinengleichung (siehe Turbine).

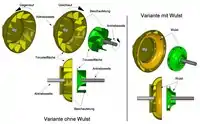

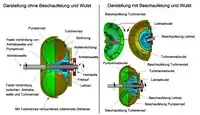

Bild 1: Aufbau des Föttinger-Wandlers

Bild 1: Aufbau des Föttinger-Wandlers Bild 2: Einzelheiten des Föttinger-Wandlers

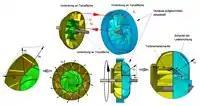

Bild 2: Einzelheiten des Föttinger-Wandlers Bild 3: Strömung im Föttinger-Wandler

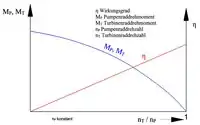

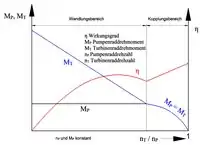

Bild 3: Strömung im Föttinger-Wandler Bild 4: Kennlinien des Föttinger-Wandlers[3]

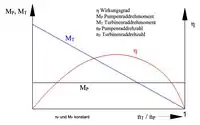

Bild 4: Kennlinien des Föttinger-Wandlers[3]

Im Bild 1 sind die Bauelemente des Wandlers gezeigt. Die Antriebswelle wird von einer Kraftmaschine (Motor, Turbine usw.) angetrieben. Auf der Welle ist ein Pumpenrad befestigt, das hier als Teilfläche eines Torus dargestellt ist (andere rotationssymmetrische Formen sind möglich). Das Pumpenrad ist über nicht dargestellte Schaufeln (siehe Bild 2) mit einer Wulst verbunden. In gleicher Weise ist ein Turbinenrad aufgebaut und auf der Abtriebswelle befestigt. Ein gegenüber den Wellen abgedichtetes feststehendes Gehäuse umschließt die Räder und trägt die ebenfalls mit einer (nicht dargestellten) Beschaufelung versehene Leiteinrichtung. Die Räder und die Leiteinrichtung sind untereinander durch schmale Spalte getrennt und berühren sich nicht. Der gesamte Innenraum des Gehäuses (einschließlich der durch die Räder und die Leiteinrichtung gebildeten Hohlräume) ist mit Öl gefüllt. In realen Konstruktionen ist das Gehäuse so gestaltet, dass nur geringer „Totraum“ vorhanden ist.

Bei Rotation des Pumpenrades wird das Fluid durch die Schaufeln überwiegend radial beschleunigt, so dass zwischen Torusfläche und Wulst eine Strömung auftritt, die in das Turbinenrad übertritt. Dort trifft sie auf dessen Beschaufelung und versetzt das vorher ruhende Rad in Drehung. Es wird ein Drehmoment übertragen. Die Torusfläche des Turbinenrades lenkt die Strömung um, so dass diese nun überwiegend axial in die Leiteinrichtung geführt wird. Auch hier erfolgt eine Umlenkung, die zu einem axialen Einströmen in das Pumpenrad führt. Es entsteht eine Ringströmung. Die Strompfade verlaufen jedoch nicht in einer Ebene, sondern sind räumlich verwunden.

Im Laufe der Entwicklung hat sich herausgestellt, dass sich die Strömung auch ohne die jeweilige Wulst herausbildet und diese deshalb verzichtbar ist. In den weiteren Erläuterungen wird die Wulstvariante nicht berücksichtigt.

Die Beschaufelung ist gemäß den Erkenntnissen der Pumpen- und Turbinentechnik optimal gestaltet und kann ganz verschiedene Formen aufweisen (auch verstellbare Schaufeln der Leiteinrichtung sind möglich). In den Bildern sind die Schaufeln nur schematisch eingezeichnet.

Es handelt sich um ein sogenanntes PTL-System. Pumpenrad, Turbinenrad und Leiteinrichtung werden in dieser Reihenfolge durchströmt.

Aus Bild 2 (Pumpen- und Turbinenrad nicht zusammengefügt) ist ersichtlich, dass eine gegenläufige Drehbewegung des Turbinenrades gegenüber dem Pumpenrad möglich ist (Rückwärtsgang), wenn die dort dargestellten Pumpenradschaufeln eine gegenteilige Neigung aufweisen. Das war für die Aufgabenstellung Föttingers (Schiffsantrieb) wichtig.

In Bild 3 sind die Verhältnisse näher dargestellt. Das Pumpenrad rotiert mit der Umfangsgeschwindigkeit uP. Zwischen seinen Schaufeln bildet sich die Strömung SP (relativ zu den Schaufeln) mit der Austrittsgeschwindigkeit wP aus. Diese ist vereinfacht dargestellt. Real variiert die Austrittsrichtung zwischen den Schaufeln (vgl. Turbine).

Da nun die Strömung SP von den rotierenden Schaufeln gleichsam mitgenommen wird, ergibt sich die resultierende Austrittsgeschwindigkeit cP, mit der die Strömung auf die Turbinenschaufeln des noch ruhenden Turbinenrades trifft. Die strömende Masse ST wird an den Turbinenschaufeln umgelenkt, was nach Newton eine Kraft (also ein Drehmoment) auf das Turbinenrad zur Folge hat. Die Drehmomente von Pumpenrad und Turbinenrad sind dabei für alle Betriebszustände (Drehzahlen) im Gleichgewicht (actio = reactio). Das Turbinenrad beginnt zu rotieren. Je schneller es jedoch rotiert, desto geringer wird die Ablenkung der Strömung an den Schaufeln und damit die Kraftwirkung. Wenn sich Pumpen- und Turbinenrad gleich schnell drehen, wird keine Kraft und damit kein Drehmoment mehr übertragen. Zur Drehmomentübertragung muss also stets ein Drehzahlunterschied zwischen Turbinen- und Pumpenrad vorhanden sein. In der Fachsprache wird das Schlupf genannt.

Die Strömung ST wird nun an der Torusfläche des Turbinenrades umgelenkt und weist beim Übertritt in die Leiteinrichtung relativ zu den Schaufeln die Geschwindigkeit wT in axialer Richtung auf. Wie beim Pumpenrad wird die strömende Masse jedoch mit der Umfangsgeschwindigkeit uT von den Schaufeln mitgenommen, so dass die Strömung beim Austritt aus dem Turbinenrad mit der Geschwindigkeit cT auf die feststehenden Leitschaufeln trifft. Diese sind so gestaltet, dass die Strömung abgebremst und mehr in Richtung auf die Turbinenschaufeln gedrängt wird. Im Bild ist das durch Pfeile angedeutet. Die Auswirkung dieser Strömungsänderung auf das Turbinenradmoment wird als Moment ML der Leiteinrichtung bezeichnet. Bei geeignet gerichteter Strömungsänderung (wie hier vorausgesetzt) erhöht sich das Turbinenmoment und ML hat in der folgenden Gleichung ein positives Vorzeichen (Vergrößerung des Drehmoments MT). Unter bestimmten Bedingungen kann es jedoch auch negativ werden.

MT = MP + ML

Die Leiteinrichtung bewirkt somit eine Erhöhung des am Turbinenrad wirksamen Drehmoments und verändert das ohne Leiteinrichtung vorhandene Momentengleichgewicht von Pumpen- und Turbinenrad.

Anschaulich kann man sich vorstellen, dass die Strömung bei fehlenden Leitschaufeln ohne Hindernis von der Torusfläche umgelenkt wird und zum Pumpenrad zurückfließen kann. Bei Vorhandensein der stauenden Abflusskanäle des Leitapparats sucht sich die aufgestaute Strömung einen weiteren Abfluss, indem sie das Turbinenrad schneller dreht, also bei gleicher Belastung am Abtrieb ein höheres Moment am Turbinenrad erzeugt.

Die Strömung wird durch die Leitschaufeln zum Pumpenrad zurückgeführt und dort auf die Rückseite der Pumpenradschaufeln gelenkt, was ebenfalls zur Drehmomenterhöhung beiträgt.

Das Drehmoment am Turbinenrad kann das 2,5fache des Pumpenradmoments betragen. Der Effekt schwächt sich mit steigender Turbinendrehzahl jedoch ab.

Neben dem Drehmoment ist der Wirkungsgrad eine wichtige Kenngröße. Er ist das Verhältnis der vom Turbinenrad abgegebenen Leistung zur vom Pumpenrad aufgebrachten Leistung (max. = 1). Die Größe der Leistungen spielen dabei keine Rolle, sondern nur ihr Verhältnis! Die Leistung bei rotierenden Maschinen berechnet sich aus dem Produkt von Drehmoment M und Winkelgeschwindigkeit ω.

Leistung: N = Mω

Wirkungsgrad: η = NT / NP = MTωT / MPωP

Nach dem oben Gesagten ergeben sich für den Föttinger-Wandler die in Bild 4 dargestellten Kennlinien. Motor- bzw. Pumpenraddrehzahl und Motordrehmoment- und Pumpenraddrehmoment sind konstant. Das Drehmoment am Turbinenrad ist bei dessen Stillstand am größten und fällt mit größer werdendem Drehzahlverhältnis (max. = 1), also kleiner werdendem Schlupf, nahezu linear auf Null ab. Der Wirkungsgrad ist bei stillstehendem Turbinenrad gleich Null (Winkelgeschwindigkeit ωT = 0) und durchläuft mit steigender Turbinenraddrehzahl ein Maximum, um bei Drehzahlgleichheit auf Null zu sinken (Turbinenraddrehmoment MT = 0).

Ein über einen Föttinger-Wandler angetriebenes Fahrzeug (z. B. ein Auto) liefert also beim Anfahren das gewünschte hohe Drehmoment, das wegen der Flüssigkeitskopplung sanft auf den Abtrieb übertragen wird (Anfahrhilfe). Mit steigender Geschwindigkeit (Turbinenraddrehzahl) vermindert sich selbsttätig das Drehmoment und der Wirkungsgrad verbessert sich. Bei höherem Fahrwiderstand (Drehzahlverringerung am Turbinenrad) wird automatisch wieder das Drehmoment erhöht. Somit handelt es sich bei diesem Prinzip um einen Drehmomentwandler. Das Drehmoment passt sich selbsttätig (stufenlos) unter Änderung der Abtriebsdrehzahl dem Belastungszustand an.

Nachteilig ist jedoch, dass bei geringem Fahrwiderstand (Pumpenraddrehzahl und Turbinenraddrehzahl fast gleich, Schlupf praktisch null) an das Turbinenrad zwar nur eine geringe Leistung abgegeben wird, das Pumpenrad aber dennoch eine erhebliche Leistung aufbringen muss, da der Fluidumlauf gegen den Widerstand der Leiteinrichtung (Abbremsung der Ölströmung) aufrechterhalten werden muss (Beschleunigung der abgebremsten Ölströmung). Das unten angeführte Trilok-System beseitigt diesen Mangel.

Für einen Schiffsantrieb hatte Föttinger gemäß seiner Aufgabenstellung einen zweistufigen Wandler entwickelt, bei dem jede Stufe durch eine externe Pumpe über einen Steuerschieber mit Öl befüllt bzw. entleert werden konnte. Eine Stufe war für Vorwärts-, die andere für Rückwärtsfahrt ausgelegt. Wirksam wurde dabei nur die jeweils ölgefüllte Stufe, während die andere leer mitlief. Für Schiffsantriebe konnte der Wandler sich jedoch nicht durchsetzen[4].

Hydrodynamische Kupplung (Drehzahlwandler)

Bild 5: Aufbau einer hydrodynamischen Kupplung

Bild 5: Aufbau einer hydrodynamischen Kupplung Bild 6: Kennlinien einer hydrodynamischen Kupplung

Bild 6: Kennlinien einer hydrodynamischen Kupplung

Die Verwendung seiner Idee als Kupplung scheint Föttinger nicht in Betracht gezogen zu haben. In der entsprechenden Patentanmeldung[5] seines damaligen Arbeitgebers wird der Name nicht genannt, obwohl die Anmeldung am selben Tag und mit Zeichnungen des Föttingerpatents erfolgte.

Im Gegensatz zum Wandler fehlt bei der hydrodynamischen Kupplung die Leiteinrichtung. Pumpenrad und Turbinenrad stehen sich gegenüber (Bild 5). Die Beschaufelung der Räder ist in der Regel radial ausgeführt. Meist ist eines der beiden Räder mit dem Gehäuse verbunden, so dass dieses mit dem jeweiligen Rad rotiert.

Wie beim Wandler entsteht eine Ringströmung vom Pumpenrad zum Turbinenrad und zurück und es erfolgt eine Drehmomentübertragung. Da die Leiteinrichtung fehlt, ist das Turbinenraddrehmoment gemäß obiger Erläuterungen immer gleich dem Pumpenraddrehmoment (unabhängig von der Größe der Momente).

MT = MP

Anschaulich kann das dadurch erklärt werden, dass im Pumpenrad eine bestimmte Flüssigkeitsmasse beschleunigt wird. Im Turbinenrad wird die gleiche Masse wieder abgebremst.

Für die Drehmomentübertragung ist wiederum ein Schlupf erforderlich. Die auf die Strömung wirkenden Fliehkräfte des Turbinenrades sind denen des Pumpenrades entgegengerichtet (im Gegensatz zum Wandler) und wirken sich mit steigender Drehzahl des Turbinenrades stärker aus. Das übertragbare Drehmoment fällt deshalb mit steigender Drehzahl stärker ab als beim Wandler (siehe Kennlinien). Bei gleicher Drehzahl von Pumpen- und Turbinenrad wird kein Drehmoment mehr übertragen und es findet auch keine Ringströmung mehr statt, da sich die auf die Strömung wirkenden Fliehkräfte beider Räder aufheben. Das Fluid läuft dann praktisch als starre Masse mit den Rädern um.

Die Kupplungskennlinien können beeinflusst werden, indem nur eine Teilbefüllung mit Öl erfolgt[6]. Durch die Ölzu- und -abführung mit einer externen Pumpe kann ggf. der Ölstand während des Betriebes geändert oder ein ständiger Ölaustausch bzw. -umlauf (z. B. zur Kühlung) realisiert werden. Da das Gehäuse bei den meisten Konstruktionen mitrotiert, wird das Öl über die als Hohlwelle ausgeführte Antriebs- oder Abtriebswelle zu- und abgeführt.

Der Wirkungsgrad steigt mit sich verkleinerndem Drehzahlunterschied der Räder. Bei stehendem Turbinenrad ist ωT = 0 und somit η = 0. Mit größer werdendem Drehzahlverhältnis nähern sich die Winkelgeschwindigkeiten beider Räder bei Momentengleichheit immer mehr an (Schlupf wird kleiner), so dass sich der Wirkungsgrad linear vergrößert (siehe Kennlinien).

η = NT / NP = MTωT / MPωP = ωT / ωP

Da die Kupplung bei steigendem oder fallendem äußerem Belastungsmoment mit größerem oder kleinerem Schlupf reagiert (MT und MP und damit das Motordrehmoment verändern sich entsprechend), ist die Kupplung ein Drehzahlwandler (Drehmomentübertrager), der bei konstanter Motordrehzahl selbsttätig und stufenlos die erforderliche Abtriebsdrehzahl einstellt. Die Antriebsmaschine muss fähig sein, das geforderte Moment aufzubringen.

Anwendungsgebiete

- Anfahrhilfe

Lastfreier Anlauf von Fahrzeugen und Arbeitsmaschinen, verschleißfreies Anfahren, schonender Betrieb schwerer Maschinen (Bergbau)

- Überlast- und Blockierungsschutz

Die Kupplung kann nur ein begrenztes Höchstmoment übertragen. Die Antriebswelle ist so bemessen, dass bei diesem Moment mit Sicherheit keine Bruchgefahr besteht. Bei plötzlichem Blockieren der Abtriebswelle (z. B. wenn ein Bagger auf ein Hindernis stößt) rotiert die Antriebswelle unbeschadet weiter.

- Bremse (Retarder)[7]

Das Turbinenrad kann sich in diesem Fall nicht drehen (mit feststehendem Gehäuse verbunden). Die Antriebswelle arbeitet gegen das maximale Moment der Kupplung und wird durch dieses gebremst. Die Bremsenergie wird in Wärme umgewandelt, so dass durch eine externe Pumpe das Öl ständig umgepumpt und einer Kühleinrichtung zugeführt werden muss.

Trilok-System

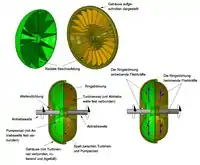

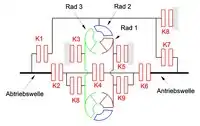

Bild 7: Spannhake-Patent (leicht verändert)

Bild 7: Spannhake-Patent (leicht verändert) Bild 8: Aufbau des Trilok-Systems

Bild 8: Aufbau des Trilok-Systems Bild 9: Strömung beim Trilok-System

Bild 9: Strömung beim Trilok-System Bild 10: Kennlinien des Trilok-Systems

Bild 10: Kennlinien des Trilok-Systems

Ein ideales automatisches Getriebe passt bei gleichbleibenden Antriebswerten (nP, MP) das Abtriebsmoment MT den Anforderungen an, wobei sich die Abtriebsdrehzahl nT zwangsläufig ändert. Der Föttinger-Wandler erfüllt diese Forderung über einen großen Belastungsbereich. Bei geringer äußerer Belastung (Turbinendrehzahl nT groß) muss das Pumpenrad und damit die antreibende Kraftmaschine jedoch weiterhin eine Leistung aufbringen, da der Ringstrom im Wandler gegen den Widerstand des Leitapparats aufrechterhalten wird. Der Wirkungsgrad ist somit in diesem Bereich schlecht (vgl. Kennlinie des Föttinger-Wandlers).

Eine aus W. Spannhake, H. Kluge und K. von Sanden bestehende Arbeitsgruppe, die sich den Namen Trilok gab, entwickelte ab 1929 auf der Basis eines Patents[8] des Erstgenannten das Trilok-System.

Der im Patent formulierte Grundgedanke besteht darin, dass neben dem Pumpen- und dem Turbinenrad auch der Leitapparat als bewegliches Rad ausgeführt ist und alle drei Räder über Kopplungen (feste Verbindungen, mechanische Kupplungen oder Bremsen) wahlweise mit weiteren Bauelementen temporär oder ständig verbunden werden können (siehe Bild 7). Selbstverständlich werden nur die Kopplungen vorgesehen, die für die Lösung einer bestimmten Aufgabe erforderlich sind. Die Räder 1 bis 3 können je nach Bedarf als Pumpen-, Turbinen- oder Leitrad wirken.

Aus dem angegebenen Schema entsteht ein Föttinger-Wandler, wenn die Koppelstellen K2 und K8 eine feste Verbindung der Abtriebswelle mit dem Rad 3 (Turbinenrad) darstellen und das Rad 2 (Pumpenrad) über K7 fest mit der Antriebswelle verbunden ist, wobei Rad 1 (Leitrad) über K5 fest am Gehäuse sitzt und sich somit nicht drehen kann. Alle anderen Kopplungen entfallen. Einige weitere Varianten sind dem Patent zu entnehmen.

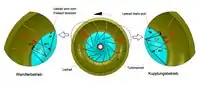

Beim Trilok-System ist das Rad 1 als Leitrad ausgeführt (siehe Bild 8). Die beiden anderen Räder sind wie beim Föttinger-Wandler mit An- und Abtriebswelle verbunden. Das Besondere der Trilok-Variante besteht darin, dass die Koppelstelle K5 einen Freilauf darstellt, der eine Drehung des Leitrades nur in Richtung der Turbinenraddrehrichtung gestattet.

Konstruktiv ist das prinzipiell derart gelöst, dass der Freilauf auf einer fest mit einem feststehenden Gehäuse verbundenen Hohlwelle befestigt ist. Durch diese Hohlwelle ragt die Antriebswelle zum Pumpenrad. Das Turbinenrad treibt die Abtriebswelle über das mitrotierende Gehäuse an (Bild 8).

Im Bild 9 sind die sich einstellenden Verhältnisse schematisch dargestellt. Im Wandlerbetrieb (geringe bis mittlere Abtriebsdrehzahl) verhält sich das System wie ein Föttinger-Wandler. Die sich (wie oben beschrieben) aus der Strömung relativ zu den Turbinenradschaufeln wT und der Umfangsgeschwindigkeit des Turbinenrades uT ergebende resultierende Strömung mit der Geschwindigkeit cT trifft auf die Leitradschaufeln und sucht das Leitrad gegen den Turbinenraddrehsinn zu drehen, was wegen der Blockierung durch den Freilauf nicht möglich ist. Das Leitrad wirkt, wie beim Föttinger-Wandler erläutert, strömungsverändernd und bewirkt eine Erhöhung des Drehmomentes am Turbinenrad (Drehmomentwandlung). Wenn die Turbinenraddrehzahl sich erhöht und sich weiter der Pumpenraddrehzahl annähert, verändert sich die Strömungsrichtung cT. Die Strömung verläuft nun parallel zur Vorderseite der Leitradschaufeln und trifft auf deren Rückseite. Das Leitrad kann nun, vom Freilauf freigegeben, rotieren und bewegt sich praktisch mit gleicher Drehzahl, wie das Turbinenrad. Es stellen sich Kupplungsverhältnisse ein, d. h., in der Ringströmung kompensieren sich die gegeneinander wirkenden Fliehkräfte immer mehr, so dass sie zum Erliegen kommt. Das Öl rotiert mit den drei sich mit (fast) identischer Drehzahl bewegenden Rädern. Das Pumpenrad muss keine Leistung mehr für die Aufrechterhaltung der Ringströmung aufbringen, was zu einem hohen Wirkungsgrad führt. Bei gleicher Drehzahl der Räder wird fast der Wirkungsgrad 1 erreicht. Die Verbindung von Antriebs- und Abtriebswelle kann dann als nahezu starr angesehen werden.

Eine Ergänzung des Systems besteht in der Verwendung einer Wandler-Überbrückungskupplung (WÜK) durch Zusammenfassung von K2, K4 und K6 zu einer Kupplung. Bei deren Aktivierung sind Antriebs- und Abtriebswelle mechanisch direkt (kraftschlüssig) verbunden. Die Wandlerräder werden wirkungslos mitgedreht. Der Schlupf ist aufgehoben. Dies ist bei bestimmten Lastzuständen sinnvoll (Kraftstoffersparnis).

Das Trilok-System realisiert somit bei gleichbleibenden Antriebsverhältnissen über einen großen Belastungsbereich eine ideale selbsttätige Anpassung des Turbinenraddrehmoments und der Turbinenraddrehzahl an die jeweiligen Anforderungen bei gutem Wirkungsgrad (siehe Kennlinie Bild 10). Trilok-Systeme sind aus dem heutigen Fahrzeugbau nicht mehr wegzudenken.

Einzelnachweise

- A. Bastek: Antriebsstrang zum Übertragen einer variablen Leistung. 25. März 2004, abgerufen am 26. Mai 2020 (nach Aufruf "Gesamtdokument laden" anklicken).

- DEPATISnet | Dokument DE000000221422A. Abgerufen am 4. Juni 2018 (nach Aufruf "Gesamtdokument laden" anklicken).

- E. Bach: Kraftfahrzeugantriebe Lehrbrief B1 Kupplungen. Hochschule für Technik und Wirtschaft Dresden, abgerufen am 24. Mai 2020.

- Schiff Nr. 294 der Stettiner Maschinenbau-Actien-Gesellschaft Vulcan Föttinger Transformator - PDF. Abgerufen am 4. Juni 2018.

- DEPATISnet | Dokument DE000000238804A. Abgerufen am 4. Juni 2018 (nach Aufruf "Gesamtdokument laden" anklicken).

- voith: Hydrodynamische Kupplungen. Abgerufen am 4. Juni 2018.

- Johannes Wiesinger: Der Retarder. Abgerufen am 4. Juni 2018.

- DEPATISnet | Dokument DE000000558445A. Abgerufen am 4. Juni 2018 (nach Aufruf "Gesamtdokument laden" anklicken).