Evolventenverzahnung

Die Evolventenverzahnung ist eine von mehreren Verzahnungsarten für Zahnräder. Sie ist die bedeutendste Verzahnungsart im Maschinenbau.

Die Evolventenform ergibt sich aus einer Reihe geometrischer Anforderungen an die Zahnflankengeometrie, dem Verzahnungsgesetz:

Die aufeinander ausgeübte Kraft soll stets normal zum Zahnradprofil, tangential zu den Grundkreisdurchmessern beider Zahnräder und durch den Wälzpunkt C verlaufen. Die Geometrie, welche diese Anforderungen erfüllt, ist die Evolvente eines Kreises. Ziel der geometrischen Anforderungen ist die Minimierung von gegenseitigem Gleiten und damit verbundener Abnutzung und Wärmeentwicklung sowie eine gleichmäßige Übertragung von Drehmomenten und eine konstante Übersetzung.

Grundbegriffe

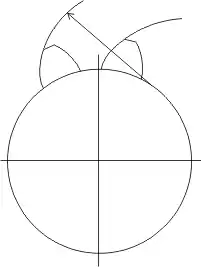

Bezeichnungen

.PNG.webp)

: Kopfkreisdurchmesser

: Teilkreisdurchmesser

: Grundkreisdurchmesser

: Fußkreisdurchmesser

: Kopfhöhe

: Fußhöhe

: Zahndicke (am Teilkreis)

: Zahnlücke (am Teilkreis)

: Teilung (am Teilkreis) mit

: Anzahl der Zähne

: Profilverschiebungsfaktor (ohne Einheit)

: Profilverschiebung (in mm)

In der Skizze hat das hellgrau dargestellte Zahnrad eine positive Profilverschiebung.

Bezugsprofil

Das Bezugsprofil entspricht dem theoretischen Zahnstangenprofil, auf dem das Zahnrad spielfrei abwälzt. In der Praxis ist es die Form des Werkzeugs, mit dem das Zahnrad im Wälzfräsverfahren hergestellt wird.

Das Bezugsprofil heute gebräuchlicher Zahnräder ist in DIN 867 genormt.

Modul

Der Modul (Formelzeichen m, Einheit mm) ist die wichtigste Bezugsgröße bei Evolventenverzahnungen. Alle Abmessungen des Bezugsprofils werden als Faktoren des Moduls angegeben, was durch ein Sternchen (*) im Variablennamen gekennzeichnet wird. Beträgt beispielsweise der Fußhöhenfaktor (hfP*) des Zahnes 1,2, so ergibt sich bei einem Modul von 2 mm eine Fußhöhe von 2,4 mm. Der Modul gibt gewissermaßen die Größenkategorie der Zähne an; Zahnräder unterschiedlicher Größe mit gleichem Modul können miteinander gepaart werden. Verändert man bei einem Zahnrad nur den Modul und behält die anderen Faktoren bei, so erhält man demnach ein geometrisch ähnliches Zahnrad. Daraus ist zu erkennen, dass auch der Zahnraddurchmesser proportional zum Modul ist, über den Zusammenhang:

Abwälzung

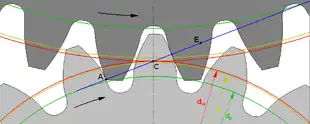

Der Berührpunkt zweier Zahnflanken bewegt sich während des gesamten Eingriffs auf einer Geraden, der Eingriffsstrecke AE (siehe Abbildung 3). Den Winkel, um den die Eingriffsstrecke geneigt ist, nennt man Eingriffswinkel. Dieser entspricht dem Flankenwinkel des Bezugsprofils (gilt nur ohne Profilverschiebung). Üblich sind hierbei 20°, wobei es vor allem in der Feinwerktechnik auch Zahnräder mit bis zu 5° Eingriffswinkel (Hochverzahnungen) gibt. In Fahrzeuggetrieben werden häufig aus Geräuschgründen (längere Eingriffsstrecke und damit größere Profilüberdeckung) Bezugsprofile mit einem Profilwinkel von 17,5° eingesetzt. Größere Eingriffswinkel ergeben zwar im Allgemeinen eine höhere Zahnfuß- und Flankentragfähigkeit, sind bei zu großen Werten (>30°) aber nur bedingt sinnvoll, weil sich dadurch die Eingriffsstrecke erheblich verkürzt, was im Allgemeinen im Hinblick auf die Laufruhe nachteilig ist.

Während der Berührpunkt auf der Eingriffsstrecke entlangwandert, variiert die Gleitgeschwindigkeit der Zähne zueinander. Vom Standpunkt des treibenden Zahnrads aus, herrscht am Anfang des Eingriffs schiebendes Gleiten vor, das bis zur Mitte der Eingriffsstrecke hin abnimmt. Im so genannten Wälzpunkt C (auch Berührpunkt beider Wälzkreise dw), wird die Gleitgeschwindigkeit zu Null. Der Wälzpunkt C liegt nicht wie häufig behauptet im Mittelpunkt der Eingriffsstrecke, sondern befindet sich im Schnittpunkt zwischen Eingriffslinie und Mittellinie der Zahnradachsen[1]. In diesem Punkt liegt reines gleitfreies Abwälzen vor. In der zweiten Hälfte der Eingriffsstrecke steigt die Gleitgeschwindigkeit in ziehender Bewegungsrichtung wieder an. Die Vorzeichen der Geschwindigkeiten sind für das angetriebene Zahnrad dementsprechend vertauscht.

Profilverschiebung

Unter einer Profilverschiebung versteht man, dass der Abstand des herstellenden Werkzeugs zum Zahnrad vergrößert oder verkleinert wird. Der Profilverschiebungsfaktor trägt meist das Formelzeichen x und gibt die auf den Normalmodul bezogene radiale Verschiebung des Werkzeuges an (siehe Abbildung 2), wobei bei Außenverzahnungen ein positiver Wert eine Verschiebung vom Zahnradmittelpunkt weg bedeutet und ein negativer Wert eine Verschiebung zum Mittelpunkt hin bedeutet.

Vorteile

Konstante Drehmomentübertragung

Bei richtiger Auslegung, Fertigung und Montage der Evolventenverzahnung befindet sich immer mindestens ein Zahnpaar im Eingriff. Dadurch erlaubt die Evolventenverzahnung die gleichmäßige Übertragung von Drehmomenten durch eine konstante Übersetzung. Zur Steigerung der übertragbaren Drehmomente und zur Verbesserung der Laufruhe wird versucht, möglichst viele Zahnpaare gleichzeitig an der Drehmomentübertragung zu beteiligen.

Bei einer Verzahnung mit einem genormten 20°-Bezugsprofil kann allerdings keine Profilüberdeckung von ca. 2,0 oder höher erreicht werden, dadurch befinden sich bei einer Geradverzahnung immer abwechselnd entweder ein Zahnpaar oder zwei Zahnpaare im Eingriff; die Steifigkeit der Verzahnung schwankt beträchtlich, was zu Drehschwingungen und Geräuschen führen kann.

Bei Schrägverzahnungen hingegen ist die Gesamtüberdeckung größer. Es befinden sich damit gleichzeitig mehr Zahnpaare im Eingriff, wodurch die Schwankung der Verzahnungssteifigkeit geringer ausfällt.

Achsabstandstoleranz

Die Evolventenverzahnung ist im Gegensatz zu anderen Verzahnungsarten relativ unempfindlich gegen Veränderungen des Achsabstandes der beiden Zahnräder zueinander. Dadurch sind die Positionstoleranzen der Lagerstellen, der Rundlauf der Wellen und deren Montage unkritischer, was den Einfluss auf die Gleitgeschwindigkeiten und die Überdeckung der Verzahnung angeht. Lediglich der Eingriffswinkel und damit die Überdeckung ändern sich.

Einfache Herstellbarkeit und Kombinierbarkeit

Die Evolventenverzahnung eignet sich zur Herstellung im Wälzfräsverfahren.

Da das Bezugsprofil gerade Flanken besitzt, haben auch die zur Fertigung der Verzahnung eingesetzten Wälzfräser gerade Flanken und sind dadurch einfach herzustellen. Das Bezugsprofil üblicher Zahnräder ist in DIN 867 genormt.

Literatur

- Gustav Niemann, Hans Winter: Maschinenelemente. Band 2: Getriebe allgemein, Zahnradgetriebe – Grundlagen, Stirnradgetriebe. 2., völlig neubearbeitete Auflage, 2., berichtigter Nachdruck. Springer, Berlin u. a. 1989, ISBN 3-540-11149-2.

Einzelnachweise

- tec-science: Eingriff von Evolventenzahnräder. In: tec-science. 31. Oktober 2018, abgerufen am 21. Oktober 2019 (deutsch).