Coriolis-Massendurchflussmesser

Ein Coriolis-Massendurchflussmesser (CMD) ist ein Durchflussmessgerät, das den Massenstrom von durchströmenden Flüssigkeiten oder Gasen misst. Das Messverfahren beruht auf dem Coriolis-Prinzip.

Aufbau

Ein Massendurchflussmesser wurde aus zwei metallischen Rohren hergestellt, welche die Form eines Bogens, Halbkreises, Deltaform oder sogar Vollkreises hatten.

Die heutige Gerätegeneration der Coriolis-Massendurchflussmesser verwendet die Geradrohrgeometrie in der Einrohr- oder Zweirohrversion.

Funktion

Der Rohrbogen wird mittels Aktoren in Schwingung versetzt. Die Drehachse ist die Basis des Bogens, also die Richtung von Zu- und Ablauf. Die Schenkel schwingen und vollziehen damit einen Teilkreis. Dabei ist die Bahngeschwindigkeit eines Punktes auf dem Schenkel umso größer, je größer der Abstand von der Drehachse ist.

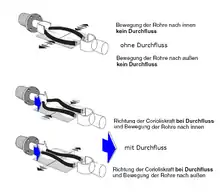

Ohne Durchfluss

Die beiden Schenkel des Rohrbogens, linker und rechter, schaukeln ohne zeitlichen Unterschied gleich. Von der Stirnseite der Anordnung aus gesehen bewegen sie sich deckungsgleich hintereinander. Die Auslenkung des Rohres durch die Schwingung wird mit dem Auge nicht erkannt. Die Amplitude ist zu gering, sie kann jedoch mit der Hand gefühlt werden.

Die Frequenz des Ausgangssignals beträgt hier , wobei k die Torsionsfederkonstante (die Steifigkeit gegenüber dem wirkenden Auslenkmoment) des Rohres und J das Massenträgheitsmoment (welches proportional zur Masse des im Rohr befindlichen Stoffes ist) ist. Somit ist dadurch die Dichte des Messobjektes bestimmbar.

Mit Durchfluss

Wird das Rohr durchströmt, muss mit dem Eintritt des Fluids, hier z. B. von links in den linken Schenkel des Bogens, die Masse auf eine immer größere Bahngeschwindigkeit gebracht werden. Dies entspricht einer Bewegung des Fluids in der Rotationsebene der Rohre nach außen von der Drehachse weg weisend. Bei der Abwärtsbewegung des linken oberen Rohrstücks erfahren die Fluidteile eine Kraft nach oben, die sie an das Rohr weitergeben. Die Kraft wirkt auf die vertikale Schwingung des Rohrstücks deshalb links bremsend, also nacheilend, so dass sich das Rohr entsprechend verformt. Ursache ist die Corioliskraft , bzw. welche durch die Coriolisbeschleunigung entsteht. Das Medium hat im Scheitel des Bogens dann die maximale Bahngeschwindigkeit erreicht. Im nach rechts führenden Zwischenstück des Rohres ändert sich die Bahngeschwindigkeit nicht, weil der Schwingungsradius konstant bleibt, also gibt es dort auch keine Corioliskraft.

Das Medium, welches im rechten Schenkel wieder auf die Drehachse zufließt, erreicht ständig Orte geringerer Bahngeschwindigkeit, dies entspricht einer Bewegung in der Rotationsebene nach innen auf die Drehachse zu. Die Trägheitskraft der Coriolisbeschleunigung drückt nun die Flüssigkeit im Schenkel in Schwingungsrichtung vor. Die Schwingung des Rohres ist im rechten Schenkel deshalb voreilend.

Schaut man sich die bewegte Rohrschleife von der Stirnseite an, so bewegen sich die beiden Schenkel nicht mehr hintereinander. Der zeitliche Unterschied hängt von der Schwingungsfrequenz, der Masse des Mediums und der Flussgeschwindigkeit und auch vom (temperaturbestimmten) Elastizitätsmodul des Rohres ab. Somit ist dieses Verfahren in der Lage, den Massendurchfluss direkt zu messen, anstatt ihn indirekt über andere Eigenschaften (Volumen, Dichte, Viskosität) zu bestimmen.

Darstellung vereinfacht

Der Einfluss der Corioliskraft wird sichtbar, wenn ein durchströmter Gartenschlauch durchhängend zwischen den Händen gehalten und dann schnell vor- und zurückschwingend bewegt wird. Auf der Einlaufseite wird die Bewegung gehemmt.

Signalwandlung

Ein- und auslaufseitig sind am Schwingsystem Sensoren montiert, welche sinusförmige Signale erzeugen. Ohne Durchfluss sind beide Signale phasengleich. Bei Massendurchfluss ergibt sich durch die im Zu- und Ablauf unterschiedliche Corioliskraft eine Phasenverschiebung der beiden Signale. Diese Phasenverschiebung ist proportional dem Massestrom.

Anwendung

Je nach Medium, ob Gase oder Flüssigkeiten, werden Rohre mit unterschiedlichen Rohrinnendurchmessern eingesetzt. Das Messgerät ist für Mehrphasenströmung nur bedingt geeignet, da sich die ungleichmäßige Dichteverteilung im Messrohr ungünstig auf das Schwingsystem auswirken kann. Sind die Phasen hingegen homogen gemischt, lassen sich über die Dichtemessung und Kenntnis der Fluideigenschaften zwei Phasen anteilmäßig berechnen (z. B. gelöster Zucker in Wasser, kann direkt in Brix umgerechnet und ausgegeben werden). Der Druckverlust variiert je nach Bauform, Rohrinnendurchmesser und Eigenschaft des Mediums. Die Sensoren besitzen keine Spalten und lassen sich daher auch in der Lebensmittelindustrie oder Pharmazie exzellent einsetzen. Die Resonanzfrequenz des Schwingsystems ist nebst den mechanischen Eigenschaften des Messrohrs (bzw. der Rohre) von der Dichte des zu messenden Mediums abhängig. Temperaturausdehnungen in Messrohr(en) und Trägerstruktur verändern die Frequenz zudem. Daher wird in der Regel die Temperatur an Messrohr und Trägerstruktur gemessen und zur Temperaturkompensation herangezogen. So kann die Dichte mit einer Genauigkeit von ± 2 kg/m³ präzise erfasst und bei Kenntnis der Stoffdaten auch gleich temperatur-kompensiert ausgegeben werden.

Es stehen Geräte für hohe Temperaturen und Drücke zur Verfügung. Ein Einsatz in explosionsgefährdeten Bereichen ist ebenso möglich. Ausführungen für den eichpflichtigen Verkehr stehen auch zur Verfügung.

Weitere Einsatzbereiche sind unter anderem:

- Erdgaszapfsäulen

- Pipeline-Verrechnungsmessungen

- Dosieranlagen

- LKW-Bahnverladung und Prüfstandsbau.

Die Messgeräte sollten nicht mit ähnlich aufgebauten Dichtemessgeräten nach dem Biegeschwingerprinzip verwechselt werden.

Anwendungsgebiete

Da diese Technologie unabhängig von Eigenschaften des Mediums wie zum Beispiel: Leitfähigkeit, Strömungsprofil, Dichte, Viskosität u. ä. ist, können fast alle Stoffe gemessen werden wie Öle und Treibstoffe, Reinigungs- und Lösungsmittel, Fette, Silikonöle, Alkohol, Methan, Fruchtlösungen, Stärke, Farben, Essig, Ketchup, Mayonnaise, Bier, Milch, Zuckerlösungen, Gase, Flüssiggase.

Produktqualität

Viele Anwender schätzen gerade die Dichtemessung und setzen sie gezielt zur Qualitätskontrolle ein. Aufgrund der gleichzeitigen Erfassung der Dichte und der Temperatur des Messstoffes ist auch eine gleichzeitige Qualitätsbewertung des Mediums möglich. Weicht die Dichte des Mediums von der Sollgröße ab, lässt dies auf Qualitätsprobleme im Prozess schließen. Auch Lufteinschlüsse lassen sich direkt aus dem Dichtesignal erkennen. Herkömmliche Dichtemessgeräte kosten oft ein Vielfaches bei ähnlicher Genauigkeit.

Vorteile

Zusammenfassend hat ein Coriolis-Massendurchflussmesser folgende Vorteile:

- Universelles Messsystem für Masse, Dichte und Temperatur, unabhängig von

- Leitfähigkeit

- Ein- und Auslaufstrecken

- Strömungsprofil

- Messstoffdichte und damit Druck und Temperatur

- Direkte Massedurchflussmessung

- Sehr hohe Messgenauigkeit (typisch ± 0,15 % v. M., spezielle Sensoren bis zu ± 0,05 % v. M.)

- Multivariables Messprinzip, gleichzeitiges Messen von

- Massedurchfluss

- Dichte

- Temperatur

- Keine beweglichen Teile (Die Messrohre bewegen sich maximal 30 µm, deshalb spricht man von keiner Bewegung, damit verschleißfrei)

- eine Messunsicherheitsanalyse ist sehr viel einfacher aufzubauen, da nur ein Gerät betrachtet werden muss

Nachteile

- Relativ hoher Anschaffungspreis

- Es bestehen Einsatzgrenzen bei mehrphasigen Medien oder hohem Gasanteil.

- Ablagerungen können zu Fehlern besonders in der Dichtemessung führen.

- Begrenzte Materialauswahl für messstoffberührte Teile, Korrosion ist besonders zu prüfen.

- Das zu messende Medium muss homogen sein.

- Druckverlust

Weblinks

- 3D-Animation des Coriolis-Durchfluss-Messprinzips (Online-Video; 3 Min, 54 Sek.)

- Roland Steffen, 2004: Industrielle Durchflussmessung: Coriolos-Kraft-Durchflusmessung (PDF; 240 kB; 13 Seiten), Projektarbeit zur Sensorik I.

- PTB-Kalibrierung (PDF; 426 kB; 2 Seiten)