Extrudergetriebe

Extrudergetriebe dienen zur Drehmoment- und Drehzahlwandlung zwischen Antriebsmaschine (Motor) und Extruder. Je nach Bauart des Extruders und seiner Wellenanzahl unterscheidet man zwischen Ein-, Doppel- und Mehrwellenextrudergetrieben. Durch extruderspezifische Anforderungen, wie der Notwendigkeit der Aufnahme hoher Axiallasten und Übertragung sehr hoher Drehmomente, heben sie sich von Standardgetrieben ab und bilden eine Getriebespezialform.

Doppelschneckenextrudergetriebe

In der industriellen Produktion von Kunststoffen und Lebensmitteln werden vielfach Extruder eingesetzt. Neben den im Vergleich einfach aufgebauten Einschneckenextrudern erfordern die Doppelschneckenextruder ein aufwendiges Verteilgetriebe zum Antrieb der gleichsinnig oder gegensinnig drehenden Extruderschnecken. Insbesondere die parallelen Doppelschneckenextruder erfordern ein Getriebe, das auf engstem Bauraum höchste Drehmomente gleichmäßig auf beide Schneckenwellen überträgt.

Anforderungen

Das Getriebe ist ein zentrales Bauteil des Extruders. Es reduziert die Motordrehzahl auf die gewünschte, für den Extrusionsprozess optimale Schneckendrehzahl und überträgt das erforderliche Drehmoment an die Extruderschnecken. Die Antriebsleistung wird dabei gleichmäßig auf beide Schneckenwellen verzweigt. Des Weiteren werden die hohen Schneckenrückdruckkräfte aus dem Extrusionsprozess vom Getriebe aufgenommen und abgestützt. Der Getriebeaufbau wird im Wesentlichen von dem verhältnismäßig kleinen Achsabstand der Abtriebswellen und dem erforderlichen Abtriebsdrehmoment bestimmt. Beide Größen werden aus dem Extrusionsprozess vorgegeben. Die Spaltbreite zwischen den Extruderschneckengängen begrenzt die zulässige relative Verdrehung und die zulässige elastische axiale Verformung der Getriebeabtriebswellen zueinander.

Als baugrößenunabhänges Maß für die Drehmomentendichte eines Extruders wurde der Drehmomentfaktor fMd definiert. Er bezieht das Abtriebsdrehmoment einer Extruderschneckenwelle auf die dritte Potenz des Achsabstandes der Schneckenwellen:

- fMd = TWelle / a³ [ Nm/cm³] (1)

Die unterschiedlichen Anforderungen an gegenläufige und gleichläufige Extrudergetriebe zeigt Tabelle 1. Je nach Achsabstand lässt sich das mögliche Abtriebsdrehmoment je Schneckenwelle aus dem angeführten Drehmomentfaktor nach Gleichung (1) berechnen.

| Gegenläufer | Gleichläufer | |

|---|---|---|

| Antrieb | direkt oder über Riemen | direkt |

| Übersetzung | 12 … 80 | 0,8 … 10 |

| Abtriebsdrehzahl | < 5 … 150 min-1 (in Sonderfällen auch darüber) | 300 … 1200 min-1 (in Sonderfällen auch darunter) |

| Drehmomentfaktor/Welle | bis 50 Nm/cm³[1] | bis 40 Nm/cm³[1] |

| Rückdruck aus Extrusionsprozess | bis 500 bar (in Sonderfällen auch darüber) | bis 250 bar (in Sonderfällen auch darüber) |

Tabelle 1: Anforderungsprofil an Doppelschneckenextrudergetriebe

Am Maschinenmarkt ist der Trend zu beobachten, dass die Ausstoßleistungen der angebotenen Extruder stetig steigen, was für Extrudergetriebe vor allem steigende geforderte Abtriebsdrehmomente und damit höhere Drehmomentdichten bedeutet.

Konstruktive Ausführung

Doppelschneckenextrudergetriebe sind meistens in zwei Haupteinheiten unterteilt: Die Reduktionsgetriebeeinheit und die nachgeschaltete Verteilgetriebeeinheit.

Das Reduktionsgetriebe stellt das Bindeglied zwischen Antriebsmotor und Verteilergetriebe dar. Es wird meist als mehrstufiges Stirnrad-Reduktionsgetriebe ausgeführt. Je nach Antriebsart (Direktantrieb oder Riementrieb) sind Übersetzungen im Bereich von 0,8 bis 80 üblich. Die letzte Reduktionsstufe wird oft so gestaltet, dass die Untersetzung je nach Anforderung angepasst werden kann. Im Vergleich zu gegenläufigen Extrudern werden gleichläufige Extruder meist mit viel höheren Abtriebsdrehzahlen betrieben. Die Gesamtuntersetzung des Getriebes ist deshalb bei gleichläufigen Getrieben geringer und die Reduziereinheit kann einstufig ausgeführt werden bzw. in manchen Fällen sogar komplett entfallen.

Die konstruktive Herausforderung im Extrudergetriebebau liegt vor allem in der Ausführung der Verteilgetriebeeinheit, in der eine Leistungsverzweigung zu den beiden Abtriebswellen erfolgen und eine zuverlässige Axiallagerung zur Aufnahme der Rückdruckkräfte Platz finden muss.

Axiallagerung

In den meisten am Markt erhältlichen Getrieben wird eine der beiden Schneckenwellen über ein mehrreihiges Axialzylinderrollenlager (Tandemlager) abgestützt, das geringen Außendurchmesser mit hoher Tragzahl vereint. Das Axiallager der zweiten Abtriebswelle wird weiter hinten im Getriebe angeordnet, da hier genügend Bauraum zur Verfügung steht. Durch diesen größeren Bauraum ist das Lager im Außendurchmesser nicht begrenzt und kann einreihig ausgeführt werden. Je nach Extrusionsprozess und Verfahrenseinheit kann auf die unterschiedlichsten Rückdruckverhältnisse reagiert werden. So kann ein sicherer Betrieb gewährleistet werden bei geringen Schneckenrückdrücken von ca. 100 bar (Compoundierbetrieb) bis hin zu Spezialanwendungen von weit über 700 bar.

Leistungsverzweigung

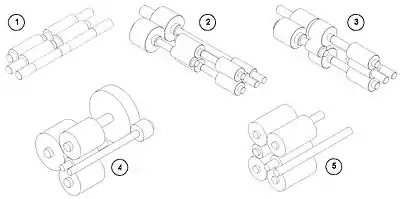

Das hohe Abtriebsdrehmoment in Kombination mit den Rückdruckkräften verlangen besondere konstruktive Maßnahmen für die Leistungsverzweigung. Bei den meisten Systemen wird das Drehmoment über Verteilwellen an der Axiallagerung einer Abtriebswelle (Tandemlager) vorbeigeleitet und in einer Abtriebsstufe auf beide Wellen gleichmäßig verteilt. Es gibt eine Vielzahl von Leistungsverzweigungssystemen. Eine grobe Einteilung kann nach der Anzahl der Wellen in der Verteilergetriebeeinheit vorgenommen werden. Am Markt finden sich Systeme die mit zwei bis sieben Wellen arbeiten, vgl. Bild 2.

Die hohen Belastungen, die bei Doppelschneckenextrudern auf die Verzahnungen entstehen erfordern eine sehr sorgfältige Auslegung und Berechnung der Verzahnungsgeometrien sowie sehr hohe Fertigungsqualität und Oberflächengüte. In qualitativ hochwertigen Extrudergetrieben werden spezielle Korrekturschliffe an der Verzahnung vorgenommen, die Verdrehungen der Ritzelwellen durch die auftretenden Torsionsspannungen kompensieren und einen perfekten Zahneingriff unter Last sicherstellen. Die genaue Geometrie für solche Korrekturschliffe wird mit speziellen Berechnungsprogrammen ermittelt.

Anwendungen

- Rohr- und Profilextrusion

- Plastifizierung von Kunststoff beim Spritzgießen (in der Regel mit Heizmantel)

- Pelletproduktion (Food- und Non-Food-Bereich)

Hersteller

- Eisenbeiss GmbH

- Flender GmbH

- Henschel-Antriebstechnik

- Hueber Getriebebau GmbH, Kirn

- HUEBER Service GmbH, Altdorf

- Knoedler Getriebe GmbH & Co. KG, 73760 Ostfildern

- Koellmann Gear

- Leax Detmold[2]

- PIV-Drives Bad Homburg

- Wolfgang Preinfalk GmbH

- Renk AG

- RSGetriebe GmbH, 87527 Sonthofen

- SEW-Eurodrive GmbH & Co.KG

- STM s.p.a./GSM s.p.a., Italien

- Zambello

- Zollern GmbH & Co. KG

Einzelnachweise

- Henschel Antriebstechnik: Parallele Doppelschnecken - Gegenlauf. In: henschel.eu. Abgerufen am 19. April 2019.

- Kunststoffindustrie - LEAX Detmold. In: leax-detmold.de. Abgerufen am 19. April 2019.