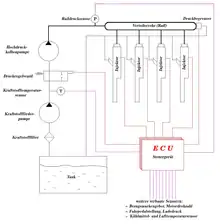

Dieseleinspritzanlage

Eine Dieseleinspritzanlage ist ein Teilsystem an Dieselmotoren. Zweck ist, ein möglichst homogenes, brennbares Gemisch zu erzeugen. Dazu wird der unter Überdruck stehenden Dieselkraftstoff über eine Rohrleitung mit Hilfe eines gesteuerten Ventils und einer Zerstäubungsdüse mit durch Kompression stark erhitztem, oxidierendem Gas, meist Luft, vermischt. Die Druckerhöhung erfolgt mit Hilfe einer Einspritzpumpe.

Geschichte

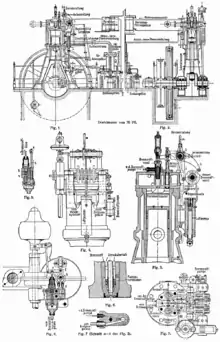

Von Anbeginn strebte Rudolf Diesel bei der Entwicklung des Selbstzündermotors die direkte Einspritzung des Brennstoffes in den Brennraum an, scheiterte jedoch an der Mangelhaftigkeit der zu Verfügung stehenden Pumpen und an der fehlenden Präzision der Einspritzventile. Als Kompromiss wurde der Umweg über ein Einblasen des Kraftstoffes mit Druckluft gewählt. Dadurch konnte der flüssige Kraftstoff hinreichend genau dosiert und fein im Brennraum verteilt werden.[1]

Am 14. März 1909 erhielt Prosper L’Orange ein Patent DRP 230 517 über die Vorkammereinspritzung mit Nadel-Einspritzdüse und einer regelbaren Einspritzpumpe. Dadurch entfiel der schwere und anfällige Druckluftkompressor und der Dieselmotor wurde nicht mehr nur stationär oder in Schiffen verwendet.

Anfang des 20. Jahrhunderts wurde daraufhin innerhalb weniger Jahre die bis dahin übliche Kraftstoffeinblasung mit Druckluft durch Einspritzanlagen mit Vorkammer abgelöst.

Eine Entwicklung in den 1930er Jahren der Detroit Diesel Company, DDC war das englisch Unit Injector System (UIS) genannte Verfahren. Es fand erstmals in den späten 1930er Jahren in verhältnismäßig langsamlaufenden Schiffs-, Eisenbahn- und LKW-Dieselmotoren Anwendung. Wesentliche Eigenart ist die Vorhaltung einer Einspritzpumpe für jeden Zylinder mit sehr kurzen Druckleitungen zur Einspritzdüse. Die Pumpen wurden mechanisch über Stoßstangen angetrieben. Das in den 1990er Jahren entwickelte Pumpe-Düse-System basiert auf diesem System.

Vor 1987 wurden Dieselmotoren mit direkter Einspritzung ausschließlich in gewerblichen Fahrzeugen sowie bei Großmotoren eingesetzt. Wegen des zunächst lauten und rauen Motorgeräuschs wurde diese Motorenbauart nicht in Pkw verwendet, da die Komfortanforderungen als wichtiger angesehen wurden als der niedrigere spezifische Verbrauch. Fortschritte in der Einspritztechnik verbesserten das Geräuschbild, so dass sich das Direkteinspritzverfahren ohne Vorkammer zusammen mit einem Abgasturbolader in den 1990er Jahren durchsetzte.

Die Direkteinspritzung von Dieselmotoren wurde in Pkw-Großserie erstmals ab 1987 in dem von Fiat angebotenen Fiat Croma TD i.d. eingesetzt. Der Motor wurde in einem Fiat-Forschungszentrum in Neapel entwickelt. Ein aus dem Nutzfahrzeugbereich bekannter Motor wurde dazu mit einer elektronischen Einspritzsteuerung ausgestattet, die die Laufruhe auf ein für Pkw-Verhältnisse brauchbares Maß verbesserte. Die Motoren dieser Bauart entwickelten schon bei niedrigen Drehzahlen ein hohes Drehmoment und ermöglichten dadurch sowohl gute Fahrleistungen als auch geringen Verbrauch.

Gemischbildung

Historisch fanden verschiedene Verfahren der Gemischbildung Anwendung. Viele spiegeln den zu der Zeit üblichen technischen Stand wider.

Brennraumgestaltung

Im Wesentlichen lassen sich die Einspritzverfahren nach einem kompakten Brennraum und nach einem unterteilten Brennraum unterscheiden:

- Geteilter Brennraum in Kammermotoren, die je nach Unterteilung dem Vorkammer-, Wirbelkammer- und Lanova-Einspritzverfahren zugeordnet werden

- Einteiliger Brennraum ohne Vorkammer bei der Direkteinspritzung, wobei der je nach Verfahren zweckmäßig angepasste Brennraum teilweise oder ganz im Kolbenboden liegen kann.

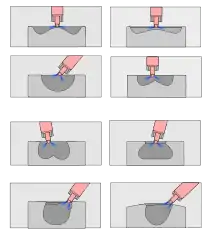

Verschiedene Arten der Dieseleinspritzung in Kolbenmulden für vorkammerlose Dieselmotoren

Verschiedene Arten der Dieseleinspritzung in Kolbenmulden für vorkammerlose Dieselmotoren

Bauteile

Kraftstofffilter

In Dieseleinspritzanlagen sind deutlich großvolumigere Kraftstofffilter als beispielsweise bei Ottomotoren vorgesehen. Zweck ist das Zurückhalten von feinsten Schmutzpartikeln, welche sonst die feinstbearbeiteten, hochpräzise gefertigten Einspritzpumpen als auch der Einspritzinjektoren vorzeitig verschleißen und somit unbrauchbar werden ließen.

Die deutlich größere Filterfläche gestattet feinmaschige Filter, welche langsam durchströmt werden. Damit können hohe Abscheideraten erzielt werden.

Daneben dienen die senkrecht installierten Filtergehäuse zur Abscheidung von spezifisch schwererem Wasser, das durch Kondensation von Luftfeuchtigkeit oder mangelhafte Treibstoffqualität eingebracht wurde. Dieses Wasser sammelt sich im Filtergrund an. Im Rahmen der regelmäßigen Wartung kann eventuell vorhandenes Wasser über eine entsprechende Vorrichtung abgelassen werden.

Pumpen

Die Pumpe hat als Einheit mehrere Aufgaben. Sie dient zum einen dem reinen Treibstofftransport aus dem Kraftstofftank zum Motor. Dazu verfügt diese über eine Treibstoffpumpe, welche üblicherweise drehzahlsynchron zum Verbrennungsmotor läuft. Bei Treibstoffpumpen ohne Mengenregulierung folgt somit die geförderte Treibstoffmenge der Motordrehzahl. Da die geförderte Menge höher als der eigentliche Bedarf ist, wird der Überschuss über eine separate Rücklaufleitung in den Kraftstofftank zurückgeleitet. Damit kann auch eine übermäßige, lokale Erwärmung in Teilen der Einspritzpumpe als Folge der unvermeidlichen Reibung vermindert werden.

Daneben verfügt die Pumpe über mindestens eine weitere Hochdruckpumpe, die sowohl den Zeitpunkt als auch die Menge der eigentlichen Treibstoffeinspritzung bestimmt.

Bei den o. a. Verfahren werden verschiedene Pumpensysteme zum Aufbau der Einspritzdrücke verwendet:

- bei Motoren mit Vorkammer- oder Wirbelkammereinspritzung

- Einzel-Einspritzpumpe

- Verteiler-Einspritzpumpe oder

- Reihen-Einspritzpumpe

- bei Motoren mit Direkteinspritzung

- Einzel-Einspritzpumpe

- Reihen-Einspritzpumpe

- Verteiler-Einspritzpumpe

- Pumpe-Düse-Einspritzsysteme oder

- Common-Rail-Einspritzung

Zerstäuberdüsen- und Ventileinheit (Injektor)

Der sogenannte Injektor ist eine Kombination aus einer zerstäubenden Düse und einem Ventil und ist im Zylinderkopf eingebaut.

Bei rein mechanisch arbeitenden Systemen wird die Düsennadel von einer oder mehr Druckfedern des Düsenhalters in den Sitz gedrückt. Diese Teileinheit ist als zerstäubende Düse ausgebildet und ragt in den Brennraum des Dieselmotors. Die Einspritzpumpe erzeugt in der Leitung zur Ventil-Düseneinheit einen impulsförmigen Druckstoß. Dieser bewirkt über einen Kolben eine entgegen der Federkraft wirkenden Kraft, welche die dichtende Nadel aus Ihrem Sitz hebt. Der noch immer unter Druck stehende Dieselkraftstoff wird durch die Düse zerstäubt in die durch Kompression stark erhitzte Luft im Brennraum eingespritzt, der Kraftstoff beginnt sofort zu verbrennen. Fällt der Treibstoffdruck ab, wird die Düsennadel durch die Federkraft zurück in ihren Sitz gedrückt und so die Zerstäuberdüse verschlossen.

Der Düsenöffnungsdruck ist technologieabhängig und liegt zwischen 115 und 300 bar. Der maximale Einspritzdruck kann bis über 2000 bar liegen.

Bei modernen Injektoren des Systems Common Rail werden die Düsennadeln durch ein elektrisches Signal entweder elektromagnetisch oder piezoelektrisch über ein Servoventil betätigt. Dadurch öffnen die Düsen bei hohen (mehr als 1800 bar) als auch und niedrigem Druck (250 bar) erst bei einer Ansteuerung des Injektors und damit unabhängig vom konstant anliegenden Treibstoffdruck.

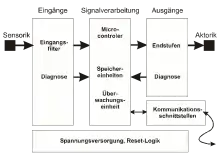

Steuerung

In der Frühzeit erfolgte die Steuerung der Einspritzmenge ähnlich die einer Dampfmaschine rein mechanisch mit Hilfe von Fliehkraftreglern als auch über hydraulische Drosseln über die der Motordrehzahl folgenden Kraftstoff-Förderpumpe druckgesteuert. Diese Hilfsgrößen, zusammen mit der Fußregulierung der Einspritzmenge (Fahrfußhebel) griffen auf die Mengenregelung der Hochdruckpumpe ein.

Im Zuge der Reduzierung von Abgas-Schadstoffen als auch aus Komfortgründen (Geräuschbildung) waren die relativ träge arbeitenden, mechanische Regelungen nicht weiter entwicklungsfähig. Seit den 1990er Jahren übernimmt diese Aufgabe eine elektronische Motorsteuerung. Genaugenommen handelt es sich dabei meistens nicht um eine offene Steuerung, sondern um eine geschlossene Regelung. Der mit einem Sensor gemessene Ist-Zustand wird mit einem berechneten Soll-Zustand verglichen (Rückkopplung) und über einen Aktuator dann die Abweichung im geschlossenen Regelkreis minimiert. Die dafür eingesetzte Software der Motorsteuerung wird oft auch als elektronisches Motormanagement bezeichnet.

Starthilfe

Einzelnachweise

- http://www.hueber.de/sixcms/media.php/36/Diesel.pdf Diesel: "Es ist schön, so zu erfinden."