Dampfkühler

Dampfkühler und Dampfsättiger werden vor allem in Rohrleitungsnetzen der dampferzeugenden und -verbrauchenden Industrien, z. B. Anlagen von Energieversorgungsunternehmen (EVU) oder Blockheizkraftwerke, eingesetzt. In Hochdruck- und Mitteldruck-Leitungen mit stark überhitztem Dampf als auch in Niederdruckleitungen mit nur schwach überhitztem Dampf bzw. Sattdampf halten Dampfkühler und Dampfsättiger sowohl den Druck als auch die Temperatur des Dampfes konstant.

Die Lastreduzierung und Stromabnahme an einer Turbine erfordern es, Temperaturanstiege, z. B. in einem Kraftwerk, durch Kühlung über einen Einspritzkühler auszugleichen. Diskontinuierliche Arbeitsweisen der Dampfverbraucher wirken sich jedoch verändernd auf den Dampfzustand der einzelnen Schienen eines Dampfnetzes aus. In beiden Fällen können über Bypass-Stationen mit Druckreduzierung und Kühlung die Veränderungen des Dampfzustandes ausgeglichen werden. Insbesondere bei der Nutzung von Dampf für Heizzwecke wird unmittelbar vor dem Verbraucher zumeist ein Dampfsättiger integriert, da Sattdampf bzw. nur schwach überhitzter Dampf den besten Wärmeübergang gewährleistet.

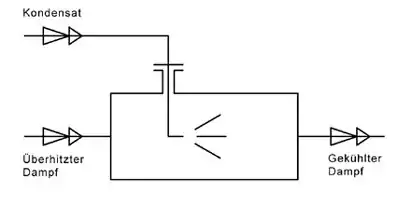

Einspritzung von Kühlwasser bzw. Kondensat

Das Einspritzen von fein verteiltem Kühlwasser bzw. Kondensat in den Dampfstrom ist ein wirksames Verfahren zur Dampfkühlung auch bis nahe an die Sattdampftemperatur heran. In diesem Mischprozess wird das eingespritzte Kühlwasser durch den Dampf erwärmt, so dass das Kühlwasser verdampft und überhitzt, während der Dampf selbst gekühlt wird. Die benötigte Einspritzmenge wird hierbei aus der Gleichheit der Enthalpien und der Summe der Massenströme ermittelt (Abb. 1).

Der Vorgang des Verdampfens und Mischens benötigt Zeit und findet bei strömendem Dampf in der Rohrleitung stromabwärts von der Einspritzstelle statt. In konventionellen Dampfkraftwerken wird das System der Einspritzkühlung zur Dampftemperaturregelung und zum Schutz nachgelagerter temperaturempfindlicher Bauteile eingesetzt. Da das Einspritzwasser zwar auf hohen Druck gebracht werden muss, sich aber nicht an der Wärmeaufnahme und Energiewandlung beteiligt, ist der Einsatz eines Einspritzkühlers wirkungsgradmindernd.

Regelung der Einspritzkühler

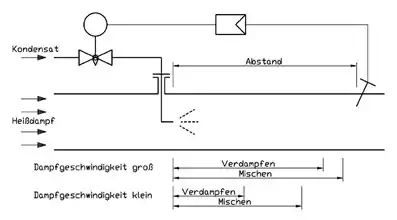

Ist das eingespritzte Kühlwasser vollständig verdampft und mit dem überhitzten Dampf gemischt, lässt sich die Temperatur messen und als Istwert zur Regelung der Einspritzmenge nutzen. Hierzu muss für den Regelkreis „Einspritzkühler“ der notwendige Abstand eines Temperatur-Messumformers von der Einspritzdüse ermittelt werden. Noch nicht verdampfte Tröpfchen oder heiße Dampfsträhnen können hierbei zu Fehlmessungen führen. Um dies zu vermeiden, wird der Abstand des Temperatur-Messumformers von der Einspritzdüse bei allen Betriebszuständen größer gewählt als die eigentliche Verdampfungs- und Mischstrecke (Abb. 2).

Für die Auslegung des Abstandes des Temperatur-Messumformers zur Einspritzdüse ist durch Erfahrungen aus der Praxis zumeist die maximale Dampfgeschwindigkeit in der Dampfleitung maßgeblich. Für sie ist die Verdampfungs- und Mischstrecke zu bestimmen, da sich hieraus der Abstand zwischen Temperaturfühler und Einspritzdüse ergibt.

Aus dem Abstand zwischen Einspritz- und Temperaturmessstelle ergibt sich für den Regelkreis eine von der Dampfgeschwindigkeit abhängige „Totzeit“, die umgekehrt proportional zur Dampfgeschwindigkeit ist. Verringert sich die Dampfgeschwindigkeit, vergrößert sich die Totzeit. Als Folge hieraus neigt der Regelkreis zunehmend zu unerwünschten Schwingungen. Die zulässige Abweichung vom Temperatursollwert bestimmt daher die minimale Dampfgeschwindigkeit im Schwachlastbereich.

Einflüsse auf Verdampfung und Mischung

Gleich mehrere Parameter beeinflussen die notwendige Länge der Verdampfungs- und Mischstrecke. Die bei der Einspritzung von der Düse erzeugte Tropfengröße und die Tropfenverteilung über den Leitungsquerschnitt ist eine solche Einflussgröße: je kleiner die Tropfen und je gleichmäßiger deren Verteilung über den gesamten Rohrquerschnitt, desto kürzer die Verdampfungsstrecke.

Für den Einsatz bei Einspritzkühlern verwendet man häufig Druckzerstäuberdüsen mit Hohlkegel- oder Vollkegelsprühbild. Bei diesen Düsen wird das Wasser zunächst durch einen Drallkörper in Rotation um die Düsenachse versetzt und gelangt dann über eine konische Wirbelkammer zur Düsenöffnung. Die erzeugte Tropfengröße wird hierbei durch folgende Faktoren bestimmt:

- Erzeugter Sprühwinkel

- Druckabfall über der Düse

- Durchmesser der Düsenöffnung

Während der Sprühwinkel im Bereich von 45° bis 135° nur geringen Einfluss auf die Tropfengröße hat – ein größerer Sprühwinkel erzeugt bei sonst konstanten Bedingungen nur geringfügig kleinere Tropfen – wirkt sich hingegen der Druckabfall über diese Düse entscheidend auf die Größe der Tropfen aus. So ist die erzeugte Tropfengröße in etwa umgekehrt proportional zum Druckabfall und Durchsatz.

In etwa direkt proportional hingegen ist der erzeugte Tropfendurchmesser gegenüber dem Durchmesser der Düsenöffnung. Hierzu ein Beispiel: Der mittlere Tropfendurchmesser bei einer Düse mit einem Durchmesser von 2 mm bei einem Druckabfall von 30 bar beträgt zirka 0,2 mm. Bei einer Düse mit 5 mm Durchmesser bei 0,5 bar Druckabfall ist der Tropfendurchmesser fast 1 mm.

Verkürzung der Verdampfungsstrecke

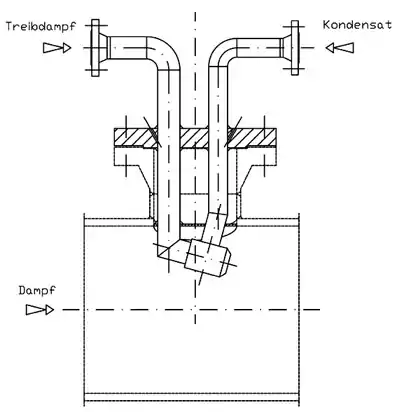

Um kleine Tropfendurchmesser und somit eine Verkürzung der Verdampfungsstrecke zu erzielen, verwendet man in der Regel Zweistoffdüsen mit einem gasförmigen Treibmittel (Abb. 3). In Einspritzkühlern zur Dampfkühlung wird Dampf mit höherem Druck als Treibdampf verwendet, der den Tropfendurchmesser gegenüber Druckzerstäuberdüsen auf mehr als ein Zehntel senkt.

Auch mit einer hohen Dampfgeschwindigkeit an der Einspritzstelle mit stark turbulenter Dampfströmung lässt sich die Verdampfungs- und Mischstrecke verkürzen, da sich durch die Turbulenzen die eingesprühten Tröpfchen noch weiter zerteilen. Zur Verkürzung der Verdampfungs- und Mischstrecke kann der Rohrquerschnitt um ein kurzes Stück verkleinert werden.

Bei geringer Dampfgeschwindigkeit im Schwachlastbereich unter zirka 5 m/s kommt es hingegen zu einer laminaren Dampfströmung, wodurch die Verdampfung sehr verlangsamt wird. Auch eine Vermischung über den gesamten Rohrquerschnitt findet hier praktisch nicht statt. In einem solchen Fall besteht die Möglichkeit, dass der für maximale Dampfgeschwindigkeit ausreichende Abstand des Messfühlers zu klein ist.

Verlängerung der Verdampfungsstrecke

Eine ungewollte Verlängerung der Verdampfungsstrecke wird durch Benetzung der Rohrwand von nach außen gerichteten Düsen – insbesondere bei hoher Austrittsgeschwindigkeit des Wassers bzw. Kondensats – erzeugt, denn ein Wasserfilm an der Rohrwand oder eine Wasserlache am Rohrboden bei waagerechten Rohren verdampfen nur sehr langsam. So sind Einsatzfälle bekannt, bei denen selbst ein Messfühlerabstand von 30 Metern zur Einspritzdüse zu keinem befriedigenden Regelergebnis führte. Derartige Probleme sind aber mit zusätzlichen Mischeinbauten wie z. B. Umlenkungen, Lochkörben oder Blendenringen und einer frühzeitigen und wirksamen Entwässerung der Rohrleitung in den Griff zu bekommen.

Berechnung der Verdampfungs- und Mischstrecke

Um die notwendige Länge der Verdampfungs- und Mischstrecke zu ermitteln, bieten sich verschiedene Berechnungsverfahren an. Sehr komplexe Anwendungsfälle rechtfertigen den Einsatz eines speziellen Computerprogramms, wie es an der Technischen Universität Delft entwickelt wurde und bspw. die Berechnung der Tropfengröße, der Tropfenbahn und der Tropfen-Verdampfungszeit für bestimmte Düsenformen ermöglicht.

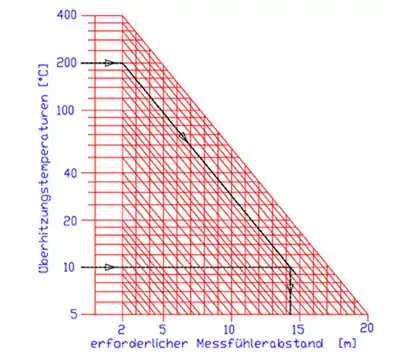

Für andere Anwendungen haben sich Berechnungsdiagramme gemäß der Druckschrift „VGB R 540“ (Dampfkühlung in Wärmekraftanlagen) bewährt. Außerdem lässt sich mit Hilfe des in Abb. 4 dargestellten Diagrammes (anwendbar auf spezifische Düsenstöcke für eine Dampfgeschwindigkeit von 40 m/s) sehr einfach der benötigte Abstand des Temperaturfühlers von der Einspritzstelle für einen bestimmten Betriebsfall mit der jeweils erforderlichen Genauigkeit bestimmen.

Das Diagramm wird folgendermaßen angewendet: Zur Ermittlung des Messfühlerabstands von der Einspritzstelle folgt man dem geneigten Linienzug von der Überhitzungstemperatur des ungekühlten Dampfes nach rechts unten bis zu dem Schnittpunkt mit der waagerechten Linie der Überhitzungstemperatur des gekühlten Dampfes. Folgt man hier der Senkrechten zur x-Achse, lässt sich auf dieser der gesuchte Mindestabstand zwischen Einspritzstelle und Messfühler ablesen – in diesem Fall etwas mehr als 14 Meter. Für andere maximale Dampfgeschwindigkeiten verlängert oder verkürzt sich der Messfühlerabstand im Verhältnis der Geschwindigkeit zu 40 m/s. Der ermittelte Wert lässt sich zusätzlich durch weitere Korrekturfaktoren für andere Düsen- und Kühlerbauarten anpassen.

Einspritzkühler-Bauformen

Der Einspritzkühler besteht in der Regel aus einem in der Dampfleitung liegenden Schutzrohr und mehreren Düsen, die radial und in mehreren Reihen hintereinander in das Schutzrohr münden. Das Schutzrohr dient zur Vermeidung von Erosionsschäden an der Innenwand der Rohrleitung durch eingespritzte Wassertröpfchen. Das Einspritzwasser wird hinter bzw. aus einer Zwischenstufe der Kesselspeisepumpe entnommen und direkt zu den Düsen geführt.

Verschiedene Einspritzkühler-Bauformen decken unterschiedliche Betriebs- und Einsatzbedingungen ab. Eine für den jeweiligen Einsatzfall optimale Lösung wird durch konstruktive Gegebenheiten und auch wirtschaftliche Gesichtspunkte bestimmt. Oftmals erweist sich eine einfache Lösung als völlig ausreichend; Dauerbetrieb, hohe thermische Beanspruchung, rascher Wechsel der Lastfälle und die Notwendigkeit eines weiten Regelbereiches rechtfertigen hingegen einen höheren Aufwand.

Ein weiteres Kriterium ist die Frage, ob mit der Dampfkühlung auch eine Druckreduzierung erfolgen soll. Hierfür eignen sich solitäre Einspritzungen praktisch ohne bzw. mit vernachlässigbar kleinem Druckverlust. Im Hinblick auf kürzere Verdampfungs- und Mischstrecken nehmen einige Bauformen einen geringfügigen Druckverlust in Kauf. Oft lässt sich eine Dampfkühlung auch direkt mit einer Druckregelung kombinieren (Dampfumform-Station).

Literatur

- H. Bartscher: Industriearmaturen. 3. Ausgabe. Vulkan-Verlag, 1990.

- I. F. Gaballah: Untersuchungen zur optimalen Verdampfung. In: Wärme. Bd. 85, Heft 1.

- P. Krebs: Durchmesser ist entscheidend. Messmöglichkeiten und Grenzen der Heißdampfkühlung mittels Einspritzen von Wasser. In: MM Maschinenmarkt. Heft 28, Juli 1990.

- P. Krebs: Vielschichtig. Anlagenkomponenten für die Heißdampfkühlung. In: MM Maschinenmarkt. Heft 32, August 1990.

- J. J. C. van Lier, C. A. A. van Paarsen: Überblick über die Forschungsarbeit „Einspritzkühlung“ an der technischen Universität Delft. In: VGB Kraftwerkstechnik. Heft 12, Dez. 1980.

- VGB Richtlinie Dampfkühlung in Wärmekraftanlagen, VGB R540, Ausgabe 2004.

Weblinks

Handbuch für Dampf- und Kondensatanlagen - Dampfkühlung