Wirbelschichttrockner

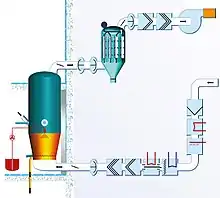

Wirbelschicht-Trockner und -Kühler sind Teile einer Trocknungsanlage, in der Luft entgegen der Schwerkraft durch das Produkt strömt und mit diesem eine Wirbelschicht bildet. Andere Teile sind Gebläse und Wärmetauscher.

Für Aufbau und Funktion muss zwischen kontinuierlich und chargenweise arbeitenden Systemen unterschieden werden. Kontinuierliche Wirbelschichttrockner werden meist in der Chemie- und Lebensmittelproduktion eingesetzt, da dort vergleichsweise hohe Durchsätze realisiert werden müssen. Hierbei wird häufig eine Kühlung des Produktes nach Abschluss des Trockenvorgangs apparativ integriert. Hierfür können Trockner und Kühler entweder als zwei getrennte Einheiten oder eine kombinierte Maschine, bei der zwei Drittel der Länge zum Trocknen und ein Drittel zum Kühlen vorgesehen sind, ausgeführt sein. Eine typische Anwendung ist die schnelle und schonende Trocknung und anschließende Kühlung von Getreideflocken, wie Haferflocken, die mit einer Endfeuchte von ca. 11 % lagerfähig sind.

Aufbau und Funktion eines kontinuierlichen Wirbelschichttrockners

Durch die Neigung des Gerätes und die spezielle Lochung des Siebrostes wird eine zum Auslauf hin gerichtete Bewegung bewirkt, wobei dem Behandlungsgut Feuchtigkeit und Wärme entzogen wird. Die Luftzuführungskanäle unter dem Luftverteilerboden sind in Fließrichtung geteilt. Die Luftströmung wird abwechselnd durch sogenannte Pulsatoren, das sind durch einen Getriebemotor angetriebene rotierende Klappen, unterbrochen. Dadurch wird erreicht, dass sich das Wirbelbett abwechselnd setzt und jedes Teilchen vom Luftstrom umspült und gleichmäßig behandelt wird. Am Auslauf befindet sich eine Stauklappe, mit der die Höhe des Wirbelbettes eingestellt werden kann. Die Neigungsverstellung ermöglicht die Anpassung an unterschiedlich zu behandelnde Produkte. Die erforderliche Luftströmung wird durch Ventilatoren erzeugt. Vor der Trockensektion ist ein Lufterhitzer angeordnet, der meist mit Dampf beheizt wird. Luftdrosselklappen und Abluftdrosselklappen erlauben die richtige Wahl der Luftmengen.

Aufbau und Funktion eines Batch Wirbelschichttrockners

Chargenweise arbeitende Wirbelschichttrockner werden häufig in der Pharmazeutischen Industrie eingesetzt. Hauptanwendung ist die Trocknung von Granulaten, die in einem vorgeschalteten Schritt durch mechanische Granulation erzeugt wurden. Einsatz dieser Granulate ist die Beschickung von Tablettenpressen, wo eine gute Fließfähigkeit des Speisematerials von essenzieller Wichtigkeit ist.[1]

Chargenweise betriebene Wirbelschichttrockner setzen sich aus einem konischen Produktbehälter und einem darüber liegenden zylindrischen Element zusammen. Während der untere Teil des Zylinders als Entspannungszone dient sind im oberen Teil des Zylinders Filter eingebaut, die verhindern, dass das Produkt den Trockner mit dem Abluftstrom verlässt. Um ein Anhaften des Produkts an diesen Filtern zu verhindern werden diese periodisch gereinigt. Dies kann entweder durch ein mechanisches Schütteln des gesamten Filters bei unterbrochenem Prozessluftstrom erfolgen oder aber durch inverse kurze Druckstöße von der Reinluftseite. Um ein Kollabieren des Wirbelbettes während der Filterreinigung zu verhindern werden die Filter in Produktionsanlagen häufig durch eine senkrechte Trennwand segmentiert. Die beiden so entstandenen Segmente können abwechselnd gereinigt werden, ohne dass das Bett kollabiert.[2]

Der Boden des Produktbehälters verhindert zum einen, dass Produkt nach unten in den Zuluftkanal fallen kann, zum anderen wird durch den Grad der Perforation die Anströmgeschwindigkeit gesteuert. In älteren Designs wurde häufig die Kombination aus einem Lochblech und einem Drahtsieb eingesetzt. Wegen der sehr schlechten Reinigbarkeit ist dies heute kaum noch anzutreffen- stattdessen setzen alle etablierten Hersteller solcher Anlagen heute spezielle fest verschweißte Luftverteilerböden ein, die neben einer guten Reinigbarkeit auch noch den Vorteil haben, dass in der Prozessluft ein gerichtete Strömung erzeugt werden kann was zu einer gleichmäßigeren Bewegung des Produkts führt, Feuchtenester ziemlich sicher ausschließt und einen seitlichen Austrag des Produkts nach Abschluss der Trocknung ermöglicht.

Die Zuluft wird im einfachsten Fall über einen Filter und ein Heizregister geleitet. Hierdurch ist es zwar möglich die Temperatur der Prozessluft zu wählen, allerdings ermöglicht dieser einfache Aufbau keine Kontrolle des Feuchtegehalts der Prozessluft. Dies führt speziell bei der Trocknung bei niedrigen Temperaturen, was in der Pharmazeutischen Industrie häufig vorkommt, zu unterschiedlichen Trocknungszeiten abhängig vom Feuchtegehalt der Außenluft. Daher wird heute meist die Luft vollständig konditioniert, was bedeutet, dass zusätzlich zum Wärmetauscher auch noch eine Kühleinheit eingebaut wird. Hierdurch ist es möglich feuchte Außenluft zu entfeuchten h-x Diagramm

Literatur

- P. Erling (Hrsg.): Handbuch Mehl- und Schälmüllerei. AgriMedia, 2004, ISBN 3-86037-230-0.

Einzelnachweise

- W. A. Ritschel: Die Tablette : Handbuch der Entwicklung, Herstellung und Qualitätssicherung. 2., vollständig überarbeitete und erw. Auflage. ECV - Editio Cantor Verlag, Aulendorf 2002, ISBN 3-87193-228-0.

- Dilip M. Parikh: Handbook of pharmaceutical granulation technology. Fourth edition Auflage. Boca Raton, FL 2021, ISBN 978-0-429-32005-7.