Walzenbrecher

Walzenbrecher stellen eine spezielle Bauart von Brechern dar. Sie sind optimal geeignet für weiche, brüchige und mittelharte Materialien als auch für anbackende, feuchte, plastische und nasse Rohstoffe. Beispiele für Rohstoffe sind: Kalkstein, Mergel, Steine mit Erde, Ton und Schlamm und Fremdkörpern, Gips, Bauxit, Kaolin, Schiefer, Kohle, Erz, Schlacke, Abfall, Asphaltaufbruch, Abbruchmaterial, Glas und Keramik.

Konstruktionsprinzip und Arbeitsweise

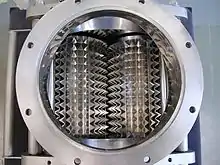

Der Walzenbrecher besteht aus zwei horizontal angeordneten, sich gegenläufig langsam drehenden Walzen. Das zu brechende Material wird mittig aufgegeben. Eine Walze steht fest, die andere ist verfahrbar und als Überlastschutz hydraulisch oder federnd gelagert. Zur weiteren Sicherheit bei Überlastung können auch Scherbolzen-Kupplungen eingebaut sein. Der Zerkleinerungsgrad kann leicht eingestellt werden, indem der Walzenspalt verändert wird. Die Walzen können glatt, mit Ringen und Nocken oder mit „Picks“ (Pyramidenzähne) versehen sein. Durch den Spalt zwischen den beiden Walzen passiert der im Aufgabegut vorhandene Feinanteil ohne weitere Zerkleinerung die Brechwalzen. Spezifischer Leistungsbedarf, Verschleiß und erzeugter Feinanteil im Endprodukt sind dadurch wesentlich geringer als bei anderen Brechern.

Der Zerkleinerungsgrad liegt in der Regel zwischen 1:3 und 1:6. Größte Walzenbrecher haben eine Durchsatzleistung bis zu 14.000 t/h, die Aufgabestückgröße können Kantenlängen bis zu 1,7 m aufweisen. Häufig eingesetzt werden Walzenbrecher mit einem Gewicht von 5 bis 15 t und einem Durchsatz von 100 t/h bis mehrere hundert Tonnen pro Stunde.