Trenndüsenverfahren

Das Trenndüsenverfahren zur Urananreicherung (Anreicherung des leichten Uranisotops 235U) wurde bis Ende der 1980er-Jahre im damaligen Kernforschungszentrum Karlsruhe (zwischenzeitlich Forschungszentrum Karlsruhe, heute Karlsruher Institut für Technologie, Campus Nord) im Institut für Kernverfahrenstechnik (heute Institut für Mikrostrukturtechnik) unter Leitung von Erwin Willy Becker entwickelt.

Um eine industrielle Anwendung zu realisieren, arbeitete das Kernforschungszentrum eng mit der deutschen Industrie zusammen. Während aufgrund eines zu hohen Energieverbrauchs das Trenndüsenverfahren großtechnisch nicht angewandt wurde, fanden die Entwicklungsarbeiten zur Fertigung der sehr kleinen Trenndüsen (siehe unten) anderweitig Anwendung in der Mikrosystemtechnik:[1] Sie erweiterten die zur Verfügung stehende Materialpalette und ermöglichten die Herstellung von Mikrostrukturen mit großen Höhen bzw. Aspektverhältnissen. Diese neuen Mikrofertigungstechnologien – die so genannte „Mechanische Mikrofertigung“ und das LIGA-Verfahren – werden heute vielfältig eingesetzt. Zur industriellen Anwendung des LIGA-Verfahrens begann das Kernforschungszentrum frühzeitig eine Kooperation mit der Steag AG, Essen. Diese Zusammenarbeit war Basis für die Gründung der Firma microParts, Dortmund. Die Steag microParts GmbH wurde 2004 durch Boehringer Ingelheim erworben und firmiert nun unter Boehringer Ingelheim microParts GmbH.

Der Erfolg der im Rahmen des Trenndüsenverfahrens entwickelten Fertigungstechnologien der Mikrosystemtechnik macht es sinnvoll, noch heute einen ausführlicheren Blick auf dieses Anreicherungsverfahren zu werfen. Im Rahmen der Entwicklungen zum Trenndüsenverfahren wurde die damals von der Silizium-Technik dominierte Mikromechanik durch neue Materialien erweitert, und es wurden Mikrostrukturen aus Kunststoffen, Metallen und später auch Keramiken hergestellt.

Nicht das Trenndüsenverfahren wurde in der Anreicherungsanlage Y-plant in Velindaba zur Produktion von hochangereichertem Uran eingesetzt, woraus Südafrika nach 1978 einige einsatzfähige Atomwaffen herstellte,[2][3] sondern ein anderes, ebenfalls gasdynamisches Verfahren, das als „Wirbelrohr-Verfahren“ bezeichnet werden kann, wie aus der zitierten Veröffentlichung eindeutig zu entnehmen ist. In einem Wirbelrohr wird eine dreidimensionale Strömung erzeugt, während die Strömung beim Trenndüsenverfahren nur zweidimensional ist (siehe Prinzip). Das Prinzip eines Wirbelrohrs und ein Vergleich mit einer Trenndüse wurde 1978 in der Zeitschrift für Naturforschung A veröffentlicht.[4]

Prinzip

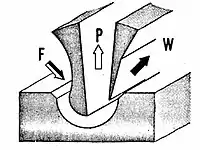

Ein Gemisch aus Uranhexafluorid (UF6) und einem leichten Zusatzgas (Helium oder Wasserstoff) strömt aufgrund eines Druckgefälles durch eine schlitzförmige Düse mit gekrümmten Wänden. Am Ende der Umlenkung wird der Ausgangsstrom (F = Feed) durch einen keilförmigen Abschäler in eine leichte Fraktion (P = Product) und eine schwere Fraktion (W = Waste) aufgeteilt.[5] Durch die Massenabhängigkeit der Zentrifugalkräfte wandern die schweren Uranisotope bevorzugt an die Umlenkwand und das leichte Uranisotop reichert sich somit in der leichten Fraktion (P) an. Das leichte Zusatzgas bewirkt eine Steigerung der Isotopenentmischung im Wesentlichen durch eine Erhöhung der Gasgeschwindigkeit und der damit verbundenen Zentrifugalkräfte.

Trennstufen und Kaskade

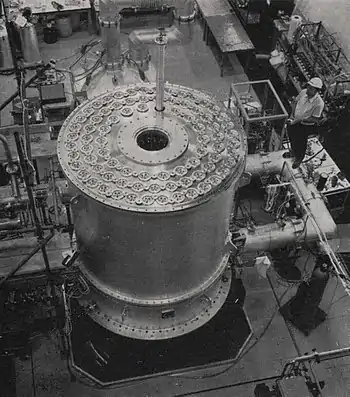

Je nach Betriebsbedingungen werden Trennfaktoren zwischen 1,015 und 1,025 erreicht. Dies bedeutet, dass man einige Hundert Stufen in einer Kaskade hintereinander schalten muss, um den für Leichtwasserreaktoren erforderlichen Anreicherungsgrad von 235U zu erreichen. Die Trennstufen können jedoch so groß gebaut werden, dass keine Parallelschaltung von Stufen erforderlich ist. Hierzu wurden Stufen mit Volumendurchsätzen von 33.000, 100.000 und 300.000 m³/h entwickelt. In einer solchen Trennstufe wird das Gas mit einem Verdichter um den Faktor zwei bis vier komprimiert, die Kompressionswärme in einem Kühler abgeführt, und anschließend wird das Gas durch die Trenndüsen gepresst. Die expandierten Gasströme werden dann zu anderen Stufen der Kaskade geführt. Das Bild zeigt eine geöffnete Trennstufe mit einem Volumendurchsatz von 100.000 m³/h beim Einfahren des letzten Trenndüsenrohres. Die Stufen des Trenndüsenverfahrens sind also ähnlich aufgebaut wie die Stufen beim Gasdiffusionsverfahren.

Die Schlitzlänge der Trenndüsen in einer Stufe hängt erwartungsgemäß vom Volumendurchsatz der Stufen, aber auch von deren Betriebsdruck (bzw. der Weite der Trenndüsenschlitze, siehe unten) ab. Als grober Richtwert kann ein Kilometer pro Stufe angegeben werden. Die Gesamtschlitzlänge einer Anreicherungskaskade würde also 100 km weit übersteigen.

Da in einer Trenndüsenkaskade keine Stufen parallel geschaltet werden, wäre es mit einer Anlage, die für einen für Kernreaktoren erforderlichen Anreicherungsgrad (etwa 3 % 235U) ausgelegt ist, schwierig und langwierig, die für Atombomben erforderliche Hochanreicherung zu erzeugen, d. h. eine Trenndüsenkaskade hätte eine relativ hohe Proliferationssicherheit. Auch wäre ein solcher Missbrauch durch Inspektionen leicht feststellbar. Im Gegensatz zum Trenndüsenverfahren (oder auch zum Diffusionsverfahren) werden in einer Anreicherungskaskade mit Gaszentrifugen (dem heute meist angewandten Verfahren) wenige Stufen hintereinander geschaltet, jedoch viele Stufen parallel. Dies ist bedingt durch die sehr hohen Trennfaktoren und die vergleichsweise geringen Durchsätze von Gaszentrifugen. Daher könnte eine für Kernbrennstoff ausgelegte Zentrifugenanlage leichter für eine Hochanreicherung (d. h. für Bombenmaterial) missbraucht werden, indem parallel geschalteten Zentrifugen nun hintereinander geschaltet werden. Die geringe Missbrauchsmöglichkeit einer Trenndüsenkaskade und die Tatsache, dass das Trenndüsenverfahren keinen Geheimhaltungsbeschränkungen unterliegt, war in den 1970er Jahren mit ausschlaggebend, dass im Rahmen der deutsch-brasilianischen Kernenergievereinbarung das Trenndüsenverfahren als Grundlage für die Versorgung der brasilianischen Kernkraftwerke mit angereichertem Uran ausgewählt worden war. Von der deutschen und brasilianischen Industrie (Steag, Interatom und NUCLEBRAS) wurde in Resende, Brasilien, eine aus 24 Stufen (mit je 33.000 m³/h) bestehende Demonstrationsanlage gebaut und in Teilbereichen erprobt, jedoch nie in Betrieb genommen.

Der wesentliche Nachteil des Trenndüsenverfahrens besteht in dem relativ hohen Energieverbrauch, der bei etwa 3.000 kWh/kgTAE liegt[6] und damit noch größer ist als beim Diffusionsverfahren. Daher fand das Trenndüsenverfahren keine technische Anwendung, und die Entwicklungsarbeiten wurden Ende der 1980er Jahre eingestellt.

Fertigung von Trenndüsen

Die optimalen Trennfaktoren werden bei Strömungsbedingungen erreicht, die einer Reynolds-Zahl von etwa 100 entsprechen. Dies bedeutet, dass der optimale Betriebsdruck umgekehrt proportional zu den geometrischen Abmessungen der Trenndüsen ist: je kleiner die Trenndüse, desto größer der Betriebsdruck. Beispielsweise liegt bei einer Trenndüse mit einem Umlenkradius von 0,1 mm der optimale Betriebsdruck bei etwa 0,25 bar, bei doppelt so kleinen Trenndüsen ist der Betriebsdruck doppelt so hoch. Da es aus wirtschaftlichen Gründen wünschenswert ist, eine Anlage mit möglichst hohem Betriebsdruck (= hoher Massendurchsatz) zu betreiben, wurden verschiedene Fertigungstechnologien entwickelt, Trenndüsen mit sehr kleinen geometrischen Abmessungen herzustellen, deren kritische Abmessungen im Mikrometerbereich lagen. Die schlitzförmigen Düsen mussten zudem große Höhen bzw. Aspektverhältnisse aufweisen. Aufgrund der Verwendung des hoch aggressiven Uranhexafluorids, war die Materialauswahl praktisch auf Metalle (z. B. Kupfer-Beryllium, Aluminium, Nickel) beschränkt. Da – wie oben ausgeführt – in Trenndüsenkaskaden eine sehr große Gesamtschlitzlänge (bzw. sehr viele Trenndüsen) benötigt würden, mussten diese Fertigungsverfahren auch kostengünstig sein.

A) Fotoätzverfahren: Dünne Metallfolien wurden mit Hilfe fotolithografischer Verfahren geätzt übereinander gestapelt, um so dreidimensionale Düsen zu erzeugen. Zur Entwicklung dieses Herstellungsverfahrens arbeitete das Kernforschungszentrum Karlsruhe mit der Siemens AG zusammen.

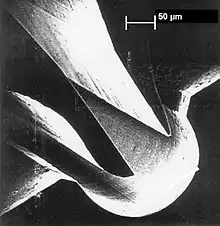

B) Spanabhebende Bearbeitung mit formgeschliffenen Diamanten:

Aluminiumteile werden mit Formdiamanten bearbeitet und passgenau zu schlitzförmigen Trenndüsen zusammengesetzt. Mit diesem in Zusammenarbeit zwischen dem Kernforschungszentrum Karlsruhe und der Messerschmitt-Bölkow-Blohm GmbH (München) entwickelten Verfahren wurden Trenndüsen mit Umlenkradien bis zu 30 Mikrometern hergestellt. Diese Herstellungsverfahren wurde später genutzt, um erstmals metallische Mikrokühler und Mikroreaktoren (für chemische und verfahrenstechnische Prozesse) herzustellen.[7] Die mikrostrukturierten Komponenten waren Ausgangspunkt der Pionierarbeiten des heutigen Forschungszentrums Karlsruhe zur Mikroverfahrenstechnik.

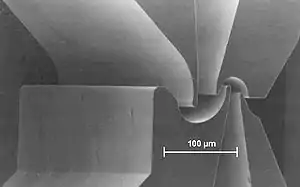

C) LIGA-Verfahren:

Um noch kleinere Trenndüsen und vor allem auch fortgeschrittene Trenndüsen mit komplexeren Geometrien herstellen zu können, wurde am Kernforschungszentrum Karlsruhe das LIGA-Verfahren entwickelt, das aus den Prozessschritten Lithographie (mit Synchrotronstrahlung), Galvanik und Abformung besteht[8]. Die ersten Arbeiten zur Fertigung von Trenndüsen wurden vom Kernforschungszentrum Karlsruhe in Zusammenarbeit mit der Siemens AG und der Fraunhofer-Gesellschaft durchgeführt. Noch vor Einstellung der Entwicklungsarbeiten zum Trenndüsenverfahren wurde diese neue Mikrofertigungstechnologie auch für anderweitige Anwendungen in der Mikromechanik, Mikrooptik und Mikrofluidik eingesetzt[9]. Zur wirtschaftlichen Umsetzung dieses Verfahren begann das Kernforschungszentrum Karlsruhe u. a. eine Kooperation mit der Steag AG (vgl. Einleitung). Heute kooperiert das Forschungszentrum Karlsruhe mit einer Vielzahl industrieller Anwender auf verschiedenen Anwendungsgebieten.

Das LIGA-Verfahren erweiterte in den 1980er-Jahren die der Mikrosystemtechnik zur Verfügung stehende Materialpalette um Kunststoffe, Metalle und Keramiken. Damals waren die Materialien hauptsächlich auf Silicium beschränkt, für welches im Rahmen der Mikroelektronik hervorragende Mikro-Bearbeitungsprozesse entwickelt worden waren. Heute ist in der Mikrosystemtechnik die Vielfalt der Materialien nicht mehr wegzudenken, wenngleich heute neben dem LIGA-Verfahren eine Vielzahl anderer Strukturierungsverfahren zur Bearbeitung dieser Materialien angewendet werden.

Einzelnachweise

- E. W. Becker: Von der Kerntechnik zur Mikrotechnik. KfK-Bericht 4607 (1987), Kernforschungszentrum Karlsruhe

- David Albright: South Africa’s Secret Nuclear Weapons (ISIS Reports), 1994 Webseite des Institute for Science and International Security

- Thomas B. Cochran: Highly Enriched Uranium Production for South African Nuclear Weapons. In: Science & Global Security, 1994, Volume 4, S. 161–176, princeton.edu (PDF; 1,77 MB; englisch)

- E.W. Becker, P. Bley, W. Ehrfeld, H. Lenné: Uranisotopentrennung mit einem Gegenstromwirbelrohr. In: Zeitschrift für Naturforschung A. 33, 1978, S. 1588–1589 (online).

- E.W. Becker, W. Bier, P. Bley, U. Ehrfeld, W. Ehrfeld, G. Eisenbeiß (Kernforschungszentzum Karlsruhe): Das Entwicklungspotential des Trenndüsenverfahrens zur U-235-Anreicherung. In: Atomwirtschaft, 11, 1979.

- E. W. Becker, W. Bier, W. Ehrfeld, K. Schubert, D. Seidel: Entwicklung und technische Anwendung des Trenndüsenverfahrens zur Anreicherung von Uran 235. In: KfK-Nachrichten (Kernforschungszentrum Karlsruhe), Nr. 1–2, 1981

- K. Schubert, W. Bier, G. Linder, D. Seidel: Herstellung und Test von kompakten Mikrowärmeübertragern. In: Chem.-Ing.-Tech., 61, 1991, Nr. 2, S. 172

- E. W. Becker, H. Betz, W. Ehrfeld, W. Glashauser, A. Heuberger, H.J. Michel, D. Münchmeyer, S. Pongratz, R. v. Siemens: Production of Separation Nozzle Systems for Uranium Enrichment by a Combination of X-Ray Lithography and Galvanoplastics. In: Naturwissenschaften, 69, 1982, S. 520–523

- E. W. Becker, W. Ehrfeld, P. Hagmann, A. Maner, D. Münchmeyer: Fabrication of microstructures with high aspect ratios and great structural heights by means of synchrotron radiation lithography, galvanoforming, and plastic moulding (LIGA process). In: Microelectronic Engineering, 4, 1986, S. 35–56