Sol-Gel-Schicht

Sol-Gel-Schichten bezeichnen alle über den Sol-Gel-Prozess hergestellten anorganischen oder hybridpolymeren Filmsysteme. Die Sol-Gel-Beschichtung ist die wichtigste kommerzielle Anwendung von Stoffen, die mittels des Sol-Gel Verfahrens hergestellt wurden.[1]

Beschichtungstechniken

Zur Schichtherstellung müssen die als Beschichtungslösungen verwendeten Sole zunächst auf die Substratoberfläche appliziert werden. Hierzu bieten sich grundsätzlich alle Beschichtungsverfahren an, die auch für Fotolacksysteme verwendet werden können. Die verwendete Beschichtungstechnik hat entscheidenden Einfluss auf die gewünschten Eigenschaften wie Schichtdicke, Homogenität oder niedrige Defektdichte. Folgende Parameter sind zu berücksichtigen:

- Viskosität der Beschichtungslösung;

- Brennbarkeit des Lösungsmittels;

- Flüchtigkeit des Lösungsmittels;

- Geometrie des Substrates (planar, gebogen, zylindrisch, komplexe Formen);

- Größe der Oberfläche;

- Flexibilität und Bruchverhalten des Substrates (Flachglas oder Metallband)

Während des gesamten Beschichtungsvorganges und dem Trocknen des Sols werden die Hydrolyse- und Kondensationsreaktionen der verwendeten Prekursormoleküle weiter fortschreiten, bis die Aggregation der Solteilchen zu einem festen Gelfilm führt.

Der Vorbehandlung und Reinigung des Substrates kommt eine entscheidende Bedeutung zu. So können Kontaminationen zu einer mangelhaften Benetzung mit der Beschichtungslösung führen. Partikuläre Verunreinigungen wie Staub führen oft zu lokalen Defekten. Zur Verbesserung der Schichthaftung werden Metalloberflächen durch kurzzeitiges Erhitzen (Anlassen der Oberfläche) oft mit einer dünnen Oxidschicht ausgestattet.

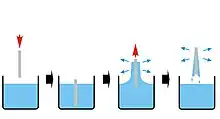

Tauchen

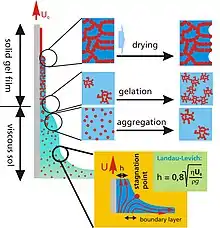

Substrate lassen sich durch Eintauchen und Herausziehen mit einer konstanten Geschwindigkeit gleichmäßig mit einer Flüssigkeit benetzen, die sogenannte Tauchbeschichtung (engl. dip-coating). Hierfür eignen sich besonders planare, leicht uniaxial gebogene oder zylindrische Substrate. Homogene Schichtdicken lassen sich durch vibrationsfreie Einstellung der Ziehgeschwindigkeit erreichen. Weil die Filmbildung primär durch einen Flüssigkeitsmeniskus bedingt wird, können auf großen Oberflächen leicht Schichtdickenschwankungen unter 3 % realisiert werden. Für solche optischen Qualitäten ist jedoch die Kontrolle vieler technischer Randbedingungen (Küvettengeometrie, Luftströmungen etc.) notwendig.

Das fortgesetzte Ablaufen der Beschichtungslösung würde grundsätzlich zu einem „keilförmigen“ Profil des resultierenden Naßfilms führen. Durch das Verdampfen des Lösungsmittels und die damit steigende Konzentration des Sols kommt es aber zu fortgesetzten Hydrolyse- und Kondensationsreaktionen. Die Solpartikel aggregieren und es bildet sich ein fester Gelfilm. Ist beispielsweise Ethanol Hauptkomponente des Lösungsmittels, verlaufen diese Vorgänge sehr schnell innerhalb einer Zone wenige Zentimeter oberhalb des Solniveaus.

Für das Tauchbeschichtungsverfahren eignen sich praktisch besonders niedrigviskose Sole, weil ansonsten zur Herstellung dünner Schichten sehr niedrige Ziehgeschwindigkeiten einzuhalten wären. Mikroskopische Unebenheiten des Substrates wie z. B. Riefen in Stahlblechen werden durch den Film abgebildet. Von makroskopischen Strukturen (Bohrungen, Winkel etc.) läuft die Beschichtungslösung ungleichmäßig ab, was zu starken Dickeschwankungen und in der Regel zur Abplatzung der Schicht führt.

Aus ökonomischer Sicht ist die Tauchbeschichtung günstig, weil nicht aufgetragenes Sol in die Küvette zurückfließt und die Beschichtungslösung somit optimal genutzt wird. Nachteilig ist umgekehrt, dass der Prozess ein hohes „Totvolumen“ benötigt, weshalb eine hohe Solstabilität (lange Standzeit) gefordert ist.

Schleuderbeschichtung

Bei der Schleuderbeschichtung (engl. spin-coating) wird die Beschichtungslösung durch schnelle Rotation verteilt, weshalb sich planare oder leicht konvexe Oberflächen besonders gut eignen. Im Vergleich zur Tauchbeschichtung ist die maximale Substratgröße jedoch stärker begrenzt. In der Halbleiterindustrie werden Photolacke ausschließlich mittels Schleuderbeschichtung auf Wafer aufgebracht. Hybridpolymere Hartstoff- und Haftschichten auf Brillengläsern werden industriell mit dieser Technik aufgetragen.

Der Sol-Gel-Übergang vollzieht sich grundsätzlich völlig analog wie beim Tauchziehen beschrieben. Weil die Trocknung aber schon während des Aufschleuderns einsetzt, kann es zu einem rotationssymmetrisch nach außen ansteigenden Dickenprofil kommen. Für ein Beschichtungsexperiment sind nur geringe Solmengen erforderlich, jedoch geht ein großer Prozentsatz der eingebrachten Menge während des Aufschleuderns verloren. Die Schleuderbeschichtung eignet sich deshalb nicht für teure Beschichtungsmaterialien. Alternative Verfahren zum Aufbringen von Sol-Gel-Schichten sind Rakeln, Roller-Coating, Fluten oder Sprühen.

Filmtrocknung

Hybridpolymere Beschichtungsmaterialien können wenig oder gar kein Lösungsmittel enthalten. Der Anteil flüchtiger Komponenten in anorganischen Systemen ist jedoch vergleichsweise hoch, weshalb die mikroskopischen Vorgänge während der Trocknung eine wichtige Rolle spielen.

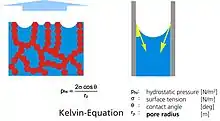

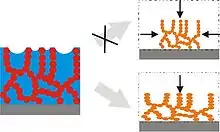

Es ist davon auszugehen, dass sich bei der Filmherstellung ein Gelnetzwerk bildet, bevor das Lösungsmittel vollständig verdampft ist. Bei der weiteren Trocknung aus dem Gelfilm entstehen Flüssigkeitsmenisken, die Kapillarkräfte auf die Porenwände wirken lassen. Die Höhe dieser Kräfte wird durch eine abgewandelte Form der Kelvin-Gleichung beschrieben. Weil sie mit sinkendem Radius stark zunehmen, erreichen sie für Gelfilme mit typischen Porendurchmessern deutlich unter 100 nm hohe Werte.

Grundsätzlich ist festzustellen, dass sich die festen Gelschichten bei der Trocknung nur senkrecht zur Substratebene verdichten können, eine ungehinderte Schrumpfung in Ebene würde zu einem „Rückzug“ der Schicht von den Kanten des Substrates führen. Die Haftung der Schicht an der Oberfläche wirkt dieser Tendenz aber entgegen. Übersteigen die in-Ebene auftretenden Zugspannungen die innere Stabilität des Gelfilmes, kommt es zu Trocknungsrissen.

Schichtverdichtung und Härtung

Anorganische Gelfilme müssen vor der Anwendung in der Regel bei Temperaturen über 400 °C behandelt werden, weil sie an der Oberfläche der Partikel noch chemisch gebundene Gruppen (unhydrolysierte Alkoholat-, Carboxylat- oder Acetylacetonatgruppen) enthalten. Erst nach Pyrolyse dieser organischen Restbestandteile kann das Netzwerk effektiv verdichten. Die Atmosphäre (Luft, Inertgas, Wassergehalt) spielt für diesen Prozessschritt daher eine entscheidende Rolle.

Während Schichten im Stoffsystem SiO2 amorph bleiben, setzt bei höheren Temperaturen beispielsweise für TiO2 oder ZrO2 die Kristallisation ein. Wie Trocknung und Pyrolyse kann die verbundene Schichtverdichtung ungehindert nur senkrecht zum Substrat stattfinden.

Kommerzielle Anwendungen

- Poröse Siliciumdioxid-Schichten dienen zur Entspiegelung von Solarkollektoren.

- Unter der Antireflexschicht von Brillengläsern schützt eine Kratzschutzschicht aus Hybridpolymer die Kunststofflinse.

- Durch abwechselnde Sol-Gel Beschichtung mit niedrigbrechendem Siliciumdioxid und hochbrechendem Titandioxid werden Interferenzfilter für optische Anwendungen, zur Entspiegelung und zur Erzeugung von Farbeffekten in der Beleuchtungsindustrie produziert.

Eine Zusammenstellung von kommerziellen Anwendungen von Sol-Gel Schichten findet sich in [2].

Einzelnachweise

- P. Löbmann: Sol-Gel Beschichtungen. In: R. Wessmann: Oberflächenveredelung von Glas. (Hüttentechnische Vereinigung d. Deutschen Glasindustrie), Offenbach/Main 2003, ISBN 3921089409, S. 37–66.

- M. Aegerter, R. Almeida, A. Soutar, K. Tadanaga, H. Yang, T. Watanabe: Coatings made by sol–gel and chemical nanotechnology. In: Journal of Sol-Gel Science and Technology. Band 47, Nr. 2, 2008, S. 203–236, doi:10.1007/s10971-008-1761-9.

Literatur

- Sumio Sakka: Applications of Sol-Gel Technology. In: Sumio Sakka: Handbook of Sol-Gel Science and Technologie. Kluwer Academic Publishers, Boston 2005, ISBN 1-4020-7968-0 (Band III), S. 599–760.

- Gerhard Jonschker: Praxis der Sol-Gel Technologie. Vincentz Network, Hannover 2012, ISBN 978-3-86630-875-6