Rotationsschmelzverfahren

Das Rotationsschmelzverfahren (englisch rotational-moulding, rotomoulding) ist ein Herstellungsverfahren für Teile aus Kunststoff. Weitere Bezeichnungen sind unter anderem Rotationssintern (engl. rotational sintering) und Rotationsgießen. Das Verfahren wurde Anfang der 1940er Jahre in den USA entwickelt und ist eines der ältesten Verfahren zur Formgebung von Kunststoffen.

Verbreitung

Im Verhältnis zum Gesamtherstellungsvolumen von Kunststoffartikeln handelt sich es beim Rotationsschmelzverfahren um eine Nischentechnik. In den USA ist diese sehr verbreitet und seit einigen Jahren ist die Anzahl von Anwendern in Europa und Asien steigend. Bestimmte Produkte aus Kunststoff lassen sich mit diesem Verfahren am besten realisieren.

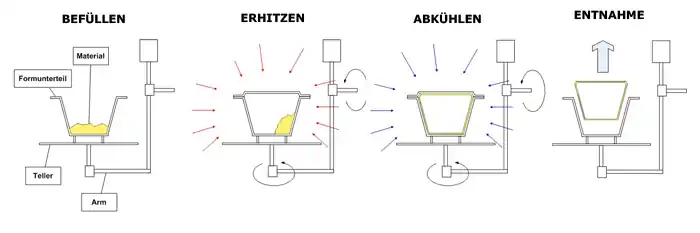

Beschreibung

Jedes Kunststoffprodukt benötigt eine eigene Form. Diese ist aus Stahl oder Aluminium. Die Form wird auf einen Formträger montiert. Anschließend wird die zwei- bis -mehrteilige Form geöffnet und mit pulverisiertem Rohmaterial (z. B. Polyethylen, Polypropylen) befüllt. Der Formträger wird zusammen mit der Form in den Ofen gefahren. Unter geregelter Erhitzung von 190 °C bis maximal 320 °C wird die Form langsam in biaxiale Drehung versetzt. In der Form schmilzt der Rohstoff, legt sich zunehmend an der Innenwand der Form an und baut die Wandstärke des Kunststoffteils schichtweise auf. Sobald dieser Vorgang abgeschlossen ist, wird der Formträger zusammen mit der Form aus dem Ofen heraus und in die Kühlkammer hinein gefahren. Nach der kontrollierten Luft- oder Wasserkühlung erfolgt die Entformung. Der geöffneten Form wird das fertige Kunststoffformteil entnommen. Ein Produktionszyklus dauert etwa eine Stunde, was bedeutet, dass pro Form maximal ein Stück Kunststoffteil in einer Stunde produziert werden kann. Je nach Größe der Form, in Bezug zur Größe des Heizraumes (Ofen), können allerdings ein bis mehrere Formen an den Formenträger montiert, gemeinsam erhitzt und abgekühlt werden.

Zurzeit wird die Entwicklung von direkt beheizbaren Formen betrieben.

Vorteile

Wegen der nahezu drucklosen Herstellung (Niederdruckverfahren) sind die Produkte nahezu spannungsfrei und dadurch sehr tolerant gegenüber Druck und Stoß. Die weiteren Eigenschaften der Produkte werden durch den Rohstoff bestimmt. Rotationsgesinterte Behälter werden heute vorwiegend aus Polyethylen hergestellt. Diese Behälter sind zum Beispiel sehr robust und aufgrund des Rohstoffs resistent gegen viele Chemikalien. Sie werden im Anlagenbau mit Chemikalien, Wasser und Lebensmitteln eingesetzt, sowie für Lagerung und Transport.

Arten der Produktionsanlagen

Die Anordnung des Backofens/Schmelzofens bezeichnet die Form der Produktionsanlage, die Rotationsschmelzanlage genannt wird. Beim Karussellsystem (Sternsystem) sind die Formbestückungsstation, der Ofen, die Kühlkammer und die Produktentnahmestation um eine zentrale Achse angeordnet.

Beim Shuttle-System sind diese Arbeitsstationen linear horizontal angeordnet.

Besonderheiten des Verfahrens

Das Rotationsschmelzverfahren ist wegen der langen Produktionsdauer nur bei kleinen und mittleren Teileserien sinnvoll und wirtschaftlich.

Beim Rotationsschmelzverfahren wird immer ein nahtloser Hohlkörper hergestellt. Andere Körper können nur durch Trennung des fertiggestellten Rotationsformteiles erzielt werden. Dies muss beim Entwurf von rotationsgesinterten Kunststoffteilen und bei der Herstellung der entsprechenden Rotationsformen berücksichtigt werden. Es resultieren daraus interessante Möglichkeiten der Formgebung, die zunehmend für neue Produkte mit zukunftsweisendem Design angewendet werden.

Anwendungsbereiche für Rotationsgeschmolzene Produkte

- Industriebehälter und Auffangwannen

- Kraftstofftanks

- Gerätegehäuse

- Kanus, Kajaks, Boote, Schwimmkörper

- Lampengehäuse für Innen und Außen

- Gartenmöbel und sonstige Möbel aus Kunststoff

- Mobile WC-Kabinen und Hundehütten

- LKW-Radschürzen und andere Nutzfahrzeugteile

- Sport- und Spielgeräte

Weblinks

- Reportage in Cadcam 6/2003 (PDF-Datei; 1,12 MB)