Regenerator

Ein Regenerator ist ein Wärmeübertrager mit einer als Kurzzeit-Wärmespeicher dienenden Füllmasse (Speichermasse), die abwechselnd von einem warmen und einem kalten Gas durchströmt wird.[1] Wärme wird zuerst vom Gas auf den Wärmespeicher übertragen, um anschließend wieder an das nachfolgend durchströmende Gas abgegeben zu werden.[1]

Für hohe Temperaturen besteht die Speichermasse aus feuerfesten Steinen, während bei tiefen oder nur mäßig hohen Temperaturen häufig Metalle oder mittlerweile auch keramische Elemente[2] verwendet werden.[1] Speichermassen können ruhen oder etwa bei Rotationswärmeübertragern bewegt werden.[1][3] Im einfachsten Fall wird eine ruhende Speichermasse diskontinuierlich betrieben, das heißt, sie wird abwechselnd mit heißem und kaltem Gas beaufschlagt. Mit einem Mehrkammersystem kann zwischen verschiedenen Speichern umgeschaltet werden, so dass ein nahezu ununterbrochener (quasikontinuierlicher) Betrieb möglich ist. Der Regenerator-Betrieb ist aber zeitabhängig[3] und somit instationär. Regeneratoren können entweder fest eingebaut oder beweglich sein.[1]

Der Regenerator erlaubt mit relativ einfachen Mitteln den Bau von großen Wärmeübertragern, bei denen die geringe, aber unvermeidbare Vermischung der Stoffströme eine untergeordnete Rolle spielt, wie beispielsweise Winderhitzer[1], Luftvorwärmer oder Rotationswärmeübertrager. Der Regenerator ist ein charakteristisches Element unter anderem bei Siemens-Martin-Öfen,[1] Anlagen zur regenerativen Nachverbrennung[4] und Pulsröhrenkühlern.

Beispiel eines Regenerators anhand eines Stirlingmotors

Die Funktion von Stirlingmotoren – insbesondere die des Regenerators – lässt sich besonders einfach in der sogenannten Beta-Konfiguration erklären. Dann gibt es einen einzigen Arbeitsraum zwischen dem geheizten Boden und dem beweglichen Kolben. Der Regenerator, hier ein gasdurchlässiges Kupferdrahtgeflecht geringer Masse, der gleichzeitig als Verdrängerkolben wirkt, teilt den Arbeitsraum in einen heißen Bereich unten und einen Kalten oben. Der Regenerator lässt sich sehr schnell mit vernachlässigberem Energieaufwand bewegen.

- Startposition: Der Kolben ist an seiner tiefsten Position, unmittelbar darunter der Regenerator. Der Großteil des enthaltenen Gases ist unterhalb des Regenerators, wird erhitzt, der Druck ist hoch und Kolben und Regenerator bewegen sich nach oben und expandieren das Gas.

- Während sich der Kolben in der Nähe seines oberen Totpunktes befindet, wird der Regenerator nach unten bewegt, das heiße Gas strömt durch das Metallgeflecht nach oben, erwärmt es und wird dabei selbst abgekühlt, weshalb der Druck sinkt. Die Temperatur des Metallgeflechts ist an der Unterseite erheblich höher als an der Oberseite. Es speichert Wärme, die im vierten Schritt das Gas wieder erwärmt.

- Das Gas ist im kalten Raum, wird dort gekühlt, der Druck sinkt. Der Kolben bewegt sich nach oben und komprimiert es bei niedriger Temperatur und niedrigem Druck.

- In der Nähe des unteren Totpunktes des Kolbens bewegt sich der Regenerator nach oben an den Kolben. Das abgekühlte, komprimierte Gas durchquert das Metallgeflecht und wird von diesem vorgewärmt, der Druck steigt. Der Regenerator hat die vorher gespeicherte Wärme (Punkt 2) wieder abgegeben. Weiter bei Punkt 1

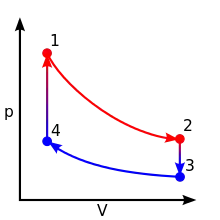

In realen Stirlingmotoren wird der Regenerator meist nicht ruckartig bewegt, weil sich das einfach durch Pleuelstangen bewerkstelligen lässt und die Mechanik gleichmäßiger beansprucht. Diese konstruktive Vereinfachung verringert aber den Wirkungsgrad, weil die Ecken des p-V-Diagramms abgerundet werden und deshalb die umfahrene Fläche, die ein Maß für die abgegebene Arbeit ist, verringert wird. Beim Flachplatten-Stirlingmotor ist die sprungartige Bewegung des Regenerators verwirklicht, das ist wohl der Hauptgrund für die geringe notwendige Temperaturdifferenz.

Ein idealer Regenerator entnimmt dem Arbeitsgas, das in den kalten Bereich strömt, so viel Wärme, dass das Gas bei Verlassen des Regenerators die Temperatur des kalten Bereichs hat. Umgekehrt erwärmt er das Arbeitsgas beim Einströmen in den heißen Bereich so stark, dass die Temperatur des heißen Bereichs wieder erreicht wird. In einem solchen idealisierten Fall ginge keine Exergie verloren und der Carnot-Wirkungsgrad wäre erreichbar. Mit anderen Worten ausgedrückt: Der Regenerator soll möglichst große Temperaturdifferenzen rechts (2) und links (4) sicherstellen, weil nur so die umfahrene Fläche maximal wird. Ohne wirkungsvollen Regenerator würde das Gas zwischen beiden Bereichen mit zu geringer Temperaturänderung hin- und herpendeln. Dann müsste (in Punkt 3) erheblich mehr Wärme abgeführt werden und der Wirkungsgrad wäre recht gering.

Einen prinzipiellen Nachteil der "sanften" Bewegung des Regenerators erkennt man im unteren Bild: Während eines gewissen Zeitraumes bewegen sich beide Kolben nach oben, weshalb das Gas gleichzeitig oben gekühlt und unterhalb des Regenerators aufgeheizt wird. Dieser systematische Fehler ließe sich vermeiden, wenn der Regenerator eng am Kolben anliegen würde. Dieses konstruktive Detail ist im Flachplatten-Stirlingmotor besser gelöst.

Ein realer Regenerator soll folgende Anforderungen erfüllen:

- Die Wärmekapazität des Regenerators sollte möglichst groß sein, damit sich seine Temperatur kaum ändert, obwohl Wärme an das durchströmende Arbeitsgas abgegeben bzw. von ihm aufgenommen wird. Der Regenerator muss also möglichst groß sein und aus einem Material mit hoher spezifischer Wärmekapazität bestehen. Der Lückengrad des Regenerators (sein Hohlraum) soll dagegen möglichst klein sein.

- Der Druckverlust des durchströmenden Gases soll klein sein. Ideal wäre ein kleiner Regenerator mit großem Hohlraumanteil.

- Das Totvolumen im Regenerator soll möglichst klein sein. Das Ideal ist ein kleiner, kurzer Regenerator mit kleinem Hohlraumanteil.

- Der Regenerator darf sich nicht mit Abrieb aus der Maschine (zum Beispiel der Kolbenlauffläche) zusetzen. Daher sollen die Strömungswege möglichst große freie Querschnitte aufweisen.

Als Kompromiss zwischen den teilweise widersprüchlichen Anforderungen sind Regeneratoren häufig aus einem porösen oder faserigen Material (um Beispiel Kupferdraht mit < 0,03–0,2 mm Durchmesser), das bei einer großen Oberfläche in der Lage ist, ohne große Strömungsverluste schnell und viel Wärme zu speichern und genauso schnell wieder abzugeben. Die vielen erforderlichen Gewebelagen sind jedoch sehr aufwändig herzustellen. Daher ist der Regenerator oft das teuerste Bauteil des Stirling-Motors. Üblicherweise wird er so dimensioniert, dass er etwa fünfmal so viel Energie speichern kann wie dem Expansionsraum pro Arbeitstakt zugeführt wird. Wie man der Formel

entnehmen kann, müssen Temperaturdifferenz und Volumenverhältnis möglichst groß gemacht werden. (Die Indices beziehen sich auf das Bild rechts oben) Der Faktor n (die Stoffmenge des Arbeitsgases) bedeutet, dass die erzielbare Arbeit proportional zur aktiven Gasmenge steigt, weshalb der Innendruck des Stirlingmotors möglichst groß sein soll.

Einzelnachweise

- D. Sucker, P. Kuhn: Wärmeübertragung in Regeneratoren. In: Verein Deutscher Ingenieure, VDI-Gesellschaft Verfahrenstechnik und Chemieingenieurwesen (Hrsg.): VDI-Wärmeatlas. Berechnungsblätter für den Wärmeübergang. 7., erweiterte Auflage. VDI-Verlag, Düsseldorf 1994, ISBN 3-18-401362-6. S. N1–N14.

- Otto Carlowitz, Olaf Neese: Ansatzpunkte zur konzeptionellen und betrieblichen Optimierung von thermischen Abgasreinigungsanlagen mit regenerativer Abluftvorwärmung. In: Gefahrstoffe – Reinhalt. Luft. 65, Nr. 7/8, 2005, ISSN 0949-8036, S. 320–327.

- Hans D. Baehr, Karl Stephan: Wärme- und Stoffübertragung. Springer Verlag, Berlin und Heidelberg 1994, ISBN 3-540-55086-0, S. 46–47.

- VDI 2442:2014-02 Abgasreinigung; Verfahren und Technik der thermischen Abgasreinigung (Waste gas cleaning; Methods of thermal waste gas cleaning). Beuth Verlag, Berlin. S. 22.