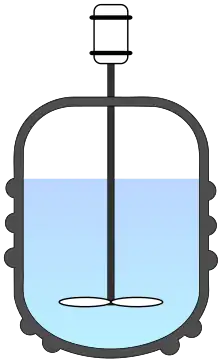

Rührtechnik

Durch mechanisches Rühren werden in Flüssigkeiten stoffliche und thermische Gleichgewichte hergestellt, es werden Lösungen oder Dispersionen wie Suspensionen oder Emulsionen erzeugt.[1]

Auslegung

Die Auswahl und Auslegung eines Rührsystems kann grundsätzlich auf zwei Arten erfolgen.

- Bei der klassischen Methode wird die Rühraufgabe im Labormaßstab nachgestellt. Es werden verschiedene Rührerformen bei verschiedenen Drehzahlen real getestet und dabei relevante Werte wie Antriebsleistung, Mischgüte oder Temperaturerhöhung der Mischung gemessen. Die Ergebnisse werden anschließend über Ähnlichkeitsfaktoren auf die großtechnische Anlage hoch gerechnet.

- Mit Hilfe der Numerischen Strömungsmechanik (CFD) können Rührsysteme in Computermodellen simuliert werden, falls für die beteiligten Stoffe genügend physikalische Daten vorhanden sind. Dies erspart aufwendige Laborversuche.[2]

Die Rührleistung P eines Rührers wird mit Hilfe einer durch Modellversuche gewonnenen dimensionslosen Leistungskennzahl Ne (Newtonsche Kennzahl) ermittelt.

Diese Leistungskennzahl ist im weiteren von der Reynoldszahl abhängig. Die für das Rühren modifizierte Reynoldszahl lautet:

Für Werte oberhalb von 10.000 gilt der Rührkessel als turbulent durchmischt. Für die Ermittlung der Leistung P wird die Reynoldszahl berechnet. Für jede Rührerform existieren Diagramme aus denen die Leistungskennzahl Ne in Abhängigkeit von Re abgelesen werden kann. Mittels Ne kann nun P berechnet werden.[3]

Dispergieren

Dispergieren ist das Mischen von mindestens zwei Stoffen, die sich ohne Energieeintrag nicht oder kaum ineinander lösen. Beim Dispergieren wird ein Stoff (disperse Phase) in einem anderen Stoff (kontinuierliche Phase) verteilt. In den meisten industriellen Anwendungen ist das Ziel die Herstellung einer Emulsion (flüssig/flüssig) oder einer Suspension (fest/flüssig).

Zwischen zwei Phasen bildet sich an der Grenzfläche eine Grenzflächenspannung. Diese verhindert, dass sich eine Dispersion ausbildet. Durch den Energieeintrag des Dispergierens werden die Flüssigkeitstropfen oder Feststoffpartikel auf möglichst gleiche Größen zerkleinert, wodurch es zu einem Ausgleich im Bereich der Phasengrenzen kommt. Dies bewirkt eine momentane Stabilität der Dispersion, die durch Zusatz von Emulgatoren oder Stabilisatoren verlängert werden kann.

Homogenisieren

Beim Homogenisieren eines Flüssigkeitsgemisches entstehen Fluidsysteme mit hoher Stabilität und sehr feiner Verteilung. Für die fortschreitende Teilchenzerkleinerung, einhergehend mit Oberflächenvergrößerung der Teilchen, ist primär die Grenzflächenenergie für die Auslegung des Rührorgans entscheidend. Das Arbeitsgebiet des Homogenisierens liegt typischerweise bei Teilchengrößen unter 3 μm.[4]

Wärmetechnik

Rührsysteme mit integriertem Temperiersystem werden in der Praxis genutzt, um dem Inhalt des Systems Wärme zu- oder abzuführen. Das Temperiersystem besteht üblicherweise aus einer innen liegenden Rohrschlange oder aus einer außen liegenden Mantelfläche welche direkt mit der Außenwand des Rührkessels verbunden ist. Beim Intensivieren des Wärmetransportes in Rührbehältern muss bedacht werden, dass die Rührleistung in Wärme übergeht, die den Kühlvorgang begrenzt.

Siehe auch

Einzelnachweise

- Vergl.:Vauck Müller; Grundoperationen chemischer Verfahrenstechnik; S. 377 Abs. 6.1.3; 11. Auflage; ISBN 3-342-00687-0.

- Joshi, J.B. ET Al.: CFD modeling and mixing in stirred tanks; In: Chemical Engineering Science 54 (1999); S. 2285–2293.

- Vergl.: Werner Hemming; "Verfahrenstechnik"; S. 110; Vogel Verlag; ISBN 3-8023-1488-3; 7. Auflage.

- Vergl.:Vauck Müller; Grundoperationen chemischer Verfahrenstechnik; S. 394 Abs. 6.1.4; 11. Auflage; ISBN 3-342-00687-0.