Profibus

Profibus (Process Field Bus) (Eigenschreibweise: PROFIBUS) ist ein Standard für die Feldbus-Kommunikation in der Automatisierungstechnik und wurde anfangs (1989) vom Bundesministerium für Bildung und Forschung gefördert. Es ist nicht zu verwechseln mit dem Profinet-Standard für Industrial Ethernet.

Entstehung

Die Geschichte von Profibus geht auf ein 1987 in Deutschland gestartetes öffentlich gefördertes Verbundvorhaben zurück, für welches 21 Firmen und Institute einen Projektrahmenplan „Feldbus“ ausgearbeitet hatten. Ziel war die Realisierung und Verbreitung eines bitseriellen Feldbusses, wofür die Normung der Feldgeräteschnittstelle die Grundvoraussetzung schaffen sollte. Dazu verständigten sich einschlägige Mitgliedsfirmen, ein gemeinsames technisches Konzept für die Fertigungs- und Prozessautomatisierung zu unterstützen. In einem ersten Schritt wurde das komplexe Kommunikationsprotokoll Profibus FMS (Fieldbus Message Specification) spezifiziert, welches auf anspruchsvolle Kommunikationsaufgaben zugeschnitten war. In weiteren Schritten wurde ab 1993 die Spezifikation des einfacher aufgebauten und daher wesentlich schnelleren Protokolls Profibus DP (Decentralized Peripherals) durchgeführt.

Einsatz

Varianten

Profibus existiert in drei Varianten, wobei DP die meistgenutzte ist:

- Profibus DP (Dezentrale Peripherie) zur Ansteuerung von Sensoren und Aktoren durch eine zentrale Steuerung in der Fertigungstechnik. Hier stehen insbesondere auch die vielen Standarddiagnosemöglichkeiten im Vordergrund. Weitere Einsatzgebiete sind die Verbindung von „verteilter Intelligenz“, also die Vernetzung von mehreren Steuerungen untereinander (ähnlich PROFIBUS FMS). Es sind Datenraten bis zu 12 Mbit/s auf verdrillten Zweidrahtleitungen oder Lichtwellenleiter möglich. Der Einsatz mit Antriebsgeräten ist im Profil PROFIdrive festgelegt.

- Profibus PA (Prozess-Automation) wird zur Kommunikation zwischen Mess- und Prozessgeräten, Aktoren und Prozessleitsystem bzw. SPS/DCS in der Prozess- und Verfahrenstechnik eingesetzt. Profibus PA ist eine Profibus-Variante mit für die Prozessautomation geeignetem Physical Layer (Übertragungsschicht), bei welcher an Profibus DP über sogenannte Koppler mehrere Segmente (PA-Segmente) mit Feldgeräten angeschlossen werden können. Die zweiadrige Busleitung dieser Segmente übernimmt nicht nur die Kommunikation, sondern auch die Energieversorgung der Teilnehmer (MBP Übertragungstechnik). Profibus PA stellt eine digitale Alternative zur klassischen analogen Verbindung von Geräten (4- bis 20-mA-Technik) dar und bietet zusätzliche Funktionen durch die bidirektionale Kommunikation. Profibus PA ist durch Leistungsbegrenzung auch für explosionsgefährdete Bereiche geeignet. Je nach Einsatzbereich kommen unterschiedliche Explosionsschutzarten zum Einsatz. Besonders etabliert ist die Schutzart Eigensicherheit. Sie erlaubt einen Zugang zum Feldgerät im laufenden Betrieb ohne einen Heißarbeitserlaubnisschein (FISCO-Spezifikation). Die Datenübertragungsrate von Profibus PA liegt bei 31,25 kbit/s, was für eine hohe Immunität gegen elektromagnetische Interferenzen sorgt und lange Kabelwege ermöglicht. Diese Geschwindigkeit ist für verfahrenstechnische Applikationen völlig ausreichend. Eine weitere Besonderheit von Profibus PA ist das weit verbreitete Geräteprofil „PA Devices“ (PA-Profil), in welchem die wichtigsten Funktionen der Feldgeräte herstellerübergreifend standardisiert sind, was für den Anwender von erheblichem Nutzen ist.

- Profibus FMS (Fieldbus Message Specification) war vor allem für den Einsatz in komplexen Maschinen und Anlagen gedacht. Diese Protokollvariante wurde von DP abgelöst und ist heute nicht mehr Bestandteil der Internationalen Feldbusnorm.

Einsatzszenarien

In der Fertigungsindustrie dient Profibus DP zur schnellen Kommunikation zwischen Steuerungen und Sensoren/Aktoren aller Art in Maschinen und Anlagen.

Die Weiterentwicklung geht in der Fertigungsindustrie deutlich in Richtung höherer Geschwindigkeiten durch Einsatz von Industrial Ethernet (Profinet) als Kommunikationstechnologie. Dabei werden getätigte Investitionen weitestgehend geschützt durch z. B. Abbildung bestehender Profibus-Geräteprofile (wie PROFIdrive) auf Profinet.

In der Prozessindustrie besteht eine Zweigleisigkeit zwischen

- konventioneller Technik (4–20 mA, meist mit HART-Technologie) besonders bei bestehenden Anlagen und der

- Feldbustechnik (Profibus PA und Foundation fieldbus H1) bei neu errichteten Anlagen.

Da in der kommenden Industrie 4.0 hingegen größere Datenmengen übermittelt werden müssen, werden Anlagen schon jetzt mit Profinet ausgestattet, um sicherzustellen, dass sie kompatibel sind.

Der Nutzen der Feldbustechnik bezüglich z. B. einfacher und kostensparender Topologie, bidirektionaler Kommunikation, umfangreichen Informationsmöglichkeiten und Standardisierung der Gerätefunktionen (Geräteprofil) wird auf Anwenderseite uneingeschränkt begrüßt. Weiterentwicklungen werden noch in Richtung einfacherer Handhabung der Feldgeräte in Betrieb und Wartung erwartet.

Profibus ist der einzige Feldbus, der in der Fertigungsindustrie und in der Prozessindustrie gleichermaßen eingesetzt werden kann und hat sich mittlerweile zum Weltmarktführer entwickelt. Weltweit sind über 56 Millionen Geräte mit Profibus im Einsatz.[1]

Technologie

Profibus-Protokolle (OSI-Modell)

| OSI-Schicht | Englisch | Profibus | ||||||

|---|---|---|---|---|---|---|---|---|

| 7 | Anwendung | Application | DP-V0 | DP-V1 | DP-V2 | Management | ||

| 6 | Darstellung | Presentation | -- | |||||

| 5 | Sitzung | Session | ||||||

| 4 | Transport | Transport | ||||||

| 3 | Netzwerk | Network | ||||||

| 2 | Verbindung | Data Link | FDL | |||||

| 1 | Medium | Physical | EIA-485 | Optisch | MBP | |||

Anwendungsschicht

Die DP-Anwendungsschicht wurde in drei Schritten definiert. Das ursprünglich 1993 festgeschriebene DP-Protokoll wird heute umgangssprachlich als „DP-V0“ bezeichnet, die beiden Erweiterungen entsprechend „DP-V1“ und „DP-V2“. In den einzelnen Stufen wurden folgende Funktionen definiert:

- In DP-V0 der zyklische Austausch der Daten und Diagnosen. Geräte, die diesen Funktionsumfang unterstützen, finden vor allem in der allgemeinen Automatisierungstechnik und Maschinensteuerung Einsatz.

- In DP-V1 der azyklische Datenaustausch und die Alarmbehandlung. Geräte, die diese Erweiterungen unterstützen, finden sich vor allem in der Verfahrenstechnik.

- In DP-V2 der isochrone Datenaustausch, der Slave-Querverkehr und die Uhrzeitsynchronisation. Mit dieser Erweiterung wurde vor allem Anforderungen aus der Fertigungstechnik und Robotersteuerung Rechnung getragen.

Das PA-Protokoll wurde im Rahmen der Entwicklungsstufe DP-V1 definiert.

Sicherungsschicht

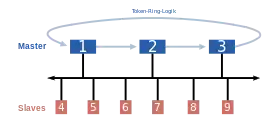

Die Sicherungsschicht FDL (Fieldbus Data Link) arbeitet mit einem hybriden Zugriffsverfahren, das Token-Passing mit einem Master-Slave-Verfahren kombiniert. In einem Profibus-Netzwerk sind die Steuerungen oder Prozessleitsysteme die Master und die Sensoren und Aktoren die Slaves.

Es werden verschiedene Telegrammtypen verwendet, die durch den Startdelimiter (SD) unterschieden werden können (Profibus DP):

| Telegrammtyp | Codierung | Telegrammaufbau | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Keine Daten | SD1 = 0x10 |

| ||||||||||

| Daten variabler Länge | SD2 = 0x68 |

| ||||||||||

| Daten fester Länge(selten) | SD3 = 0xA2 |

| ||||||||||

| Token | SD4 = 0xDC |

| ||||||||||

| Kurzquittung | SC = 0xE5 |

|

Abkürzungen:

- SD – Start Delimiter, zur Unterscheidung des Telegrammtyps

- LE – Länge der Nettodaten, (incl. DA,SA,FC,DSAP,SSAP)

- LEr – Wiederholung der Nettodaten Länge, (Hamming-Distanz = 4 !)

- FC – Function Code

- DA – Destination Address

- SA – Source Address

- DSAP – Destination Service Access Point

- SSAP – Source Service Access Point

- PDU – Protocol Data Unit (Nettodaten)

- FCS – Frame Check Sequence

- ED – End Delimiter (= 0x16 )

Der FCS wird durch einfaches Aufsummieren der Bytes innerhalb der angegebenen Länge berechnet. Ein Überlauf wird dabei ignoriert. Jedes Byte wird mit einer geraden Parität gesichert und asynchron mit Start- und Stopp-Bit übertragen.

Die einzelnen Bytes eines Telegramms müssen schlupffrei, d. h. ohne Pause zwischen dem Stopp- und dem nächsten Start-Bit, übertragen werden. Der Master signalisiert den Beginn eines neuen Telegramms mit einer SYN-Pause von mindestens 33 Bit (logisch „1“ = Busruhezustand).

Bei Profibus-PA existiert die gleiche Aufteilung der Telegrammtypen, sie haben einen anderen Telegrammrahmen, der im Unterschied zu DP für alle Telegrammtypen (außer SD) gleich ist, u. a. mit speziellen Bit-Symbolen des Manchester-Codes und einer Präambel zur Synchronisation. Ein 16 Bit langer CRC ersetzt als FCS die Prüfsumme, wird jedoch bei jedem Telegrammtyp eingesetzt. Die Pausenzeiten zwischen den Telegrammen sind ebenfalls verschieden festgelegt. Bei dem gleichspannungsfreien Signalpegel ist der Busruhezustand durch das Nichtvorhandensein eines Signals bestimmt (kein Signalpegelwechsel).

Bitübertragungsschicht

Bei der Bitübertragungsschicht sind drei verschiedene Verfahren festgelegt:

- Bei der elektrischen Übertragung nach EIA-485 werden verdrillte Zweidrahtleitungen mit einer Wellenimpedanz von 150 Ohm in einer Bustopologie eingesetzt. Es können Bitraten von 9600 bit/s bis 12 Mbit/s projektiert werden. Je nach verwendeter Bitrate ist die Kabellänge zwischen zwei Repeatern auf 100 bis 1200 Meter beschränkt. Dieses Übertragungsverfahren wird vor allem beim Profibus DP und FMS eingesetzt. Für die elektrische Übertragung sind zwei verschiedene Kabeltypen spezifiziert (Typ A und Typ B). Das bekannteste Kabel ist das lilafarbene vom Typ A.

- Bei der optischen Übertragung über Lichtwellenleiter kommen Stern-, Bus-, und Ring-Topologien zum Einsatz. Die Distanzen zwischen den Repeatern können bis zu 15 km betragen. Die Ring-Topologie kann auch redundant ausgeführt werden.

- Bei der MBP (Manchester Bus Powered) Übertragungstechnik werden über dasselbe Kabel Daten und die Speisung der Feldgeräte übertragen. Die Leistung kann so begrenzt werden, dass auch ein Einsatz in explosionsgefährlicher Umgebung möglich ist. Dann spricht man von einem sogenannten eigensicheren Bereich. Dabei wird die Anwendung des FISCO Konzeptes empfohlen. Für diesen Bereich besitzen die Buskabel, die eine andere Spezifikation haben als der Kabeltyp A (EIA-485), einen blauen Mantel. Die Bustopologie kann bis zu 1900 Meter lang sein und lässt Abzweigungen zu den Feldgeräten mit maximal 120 Meter Länge zu. Die Bitrate beträgt hier fest 31,25 kbit/s. Diese Technologie ist speziell für den Einsatz in der Prozessautomation für Profibus PA festgelegt worden.

Für die Datenübertragung über Schleifkontakte, für mobile Teilnehmer oder für optische oder funktechnische Datenübertragung im freien Raum sind Produkte mehrerer Hersteller verfügbar, die aber in keiner Norm festgelegt sind (Wireless Profibus).

Anschlussbelegung 9-poliger D-Sub

Die Normen empfehlen für den Anschluss des Profibus einen D-Sub Stecker zu verwenden. Die Anschlussbelegung hierzu ist:

Profibus-Anschlussbelegung DF PROFI 2 (COMSOFT). Anschlüsse in Klammern sind optional

| Pin SUB-D | Profibus | Farbe | .svg.png.webp) 9 poliger D-Sub-Stecker |

|---|---|---|---|

| 1 | N.C. (Schirm) | ||

| 2 | N.C. (M24) | ||

| 3 | BUS B | rot | |

| 4 | N.C. (CNTR-P) | ||

| 5 | DGND | ||

| 6 | +5 V | ||

| 7 | N.C. (P24) | ||

| 8 | BUS A | grün | |

| 9 | N.C. (CNTR-N) |

Verschiedene Profibus-Stecker

Verschiedene Profibus-Stecker Leitungsführung im Stecker

Leitungsführung im Stecker Kabel für Profibus DP in charakteristischer Farbe

Kabel für Profibus DP in charakteristischer Farbe

Applikationsprofile

Für ein reibungsloses Zusammenwirken der an einer Automatisierungslösung beteiligten Busteilnehmer müssen diese in ihren grundlegenden Funktionen und Diensten übereinstimmen. Die Vereinheitlichung wird durch „Profile“ mit verbindlichen Vorgaben für die Funktionen und Dienste erreicht. Dabei werden die möglichen Funktionen der Kommunikation mit dem Profibus eingeschränkt und zusätzliche Festlegungen über die Funktion des Feldgerätes vorgeschrieben. Dabei kann es sich um Geräteklassen-übergreifende Eigenschaften wie ein sicherheitsrelevantes Verhalten (Common Application Profiles) oder um Geräteklassen-spezifische Eigenschaften (Specific Application Profiles) handeln. Bei diesen wird unterschieden zwischen

- Geräteprofile (Device Profiles) für z. B. Roboter, Antriebe (PROFIdrive), Prozessgeräte, Encoder, Pumpen

- Branchenprofile (Industry Profiles) für z. B. Labortechnik oder Schienenfahrzeuge

- Integrationsprofile (Integration Profiles) zur Integration von Subsystemen wie z. B. HART- oder IO-Link-Systeme

Prozessgeräte

Moderne Prozessgeräte verfügen über eigene Intelligenz und können in Automatisierungssystemen einen Teil der Informationsverarbeitung bzw. der Gesamtfunktionalität übernehmen. Das Profil PA Devices definiert für verschiedene Klassen von Prozessgeräten alle Funktionen und Parameter, die in Prozessgeräten typisch für den Signalfluss vom Sensorsignal aus dem Prozess bis zum vorverarbeiteten Prozesswert, der an das Leitsystem zusammen mit einem Messwert-Status ausgelesen wird. Das Profil PA Devices enthält Geräte-Datenblätter für

- Druck und Differenzdruck

- Füllstand, Temperatur und Durchfluss

- Analoge und digitale Ein- und Ausgänge

- Ventile und Stellantriebe

- Analysengeräte

Die aktuelle Version 3.02 des PA-Geräteprofils stellt dabei ein Novum in der Prozessindustrie dar: Klassifizierte Diagnoseinformationen, geräteneutrale Projektierung oder selbst-adaptierende Feldgeräte (bei Gerätetausch auf eine frühere Geräteversion hin) sind einige Beispiele dafür.

Antriebe

PROFIdrive ist das modular aufgebaute Geräteprofil für Antriebsgeräte. Es wurde in den 1990er Jahren von Herstellern und Anwendern gemeinsam entwickelt und deckt seither in Verbindung mit Profibus und später zusätzlich auch mit Profinet die gesamte Spanne von einfachsten bis zu anspruchsvollsten Antriebslösungen ab.

Funktionale Sicherheit

PROFIsafe definiert, wie sicherheitsgerichtete Geräte (Not-Aus-Taster, Lichtgitter, Überfüllsicherungen, …) über Profibus mit Sicherheitssteuerungen so sicher kommunizieren, dass sie in sicherheitsgerichteten Automatisierungsaufgaben bis SIL3 (Safety Integrity Level) eingesetzt werden können. Es realisiert die sichere Kommunikation über ein Profil, d. h. über ein besonderes Format der Nutzdaten und ein spezielles Protokoll. PROFIsafe ist für Profibus und Profinet in der Norm IEC 61784-3 festgelegt.

Normierung

Profibus wurde 1991/1993 in DIN 19245 definiert, ist 1996 in EN 50170 überführt worden und seit 1999 in IEC 61158/IEC 61784 festgelegt.

Organisation

Seit 1989 existiert die Profibus Nutzerorganisation e.V. (PNO), in der sich Hersteller und Anwender in Deutschland zusammengeschlossen haben. 1992 ist in der Schweiz die erste regionale Profibus Schweiz Organisation gegründet worden. In den folgenden Jahren sind weitere RPAs (Regional Profibus & Profinet Association) hinzugekommen. Heute ist Profibus durch 27 RPAs in der ganzen Welt vertreten. Im Jahr 1995 haben sich alle RPAs zum internationalen Dachverband Profibus & Profinet International (PI) zusammengeschlossen.

Literatur

- Max Felser: PROFIBUS Handbuch: Eine Sammlung von Erläuterungen zu PROFIBUS Netzwerken. Epubli, ISBN 978-3-7375-5470-1

- Manfred Popp: Profibus-Dp/DPV1 Grundlagen, Tipps und Tricks für Anwender. Hüthig, ISBN 3-7785-2781-9

- Christian Diedrich: PROFIBUS PA – Instrumentierungstechnologie für die Verfahrenstechnik. Oldenbourg, ISBN 3-8356-3056-3

- Josef Weigmann, Gerhard Kilian: Dezentralisieren mit PROFIBUS-DP / DPV1. Aufbau, Projektierung und Einsatz des PROFIBUS-DP mit SIMATIC S7, 3. Auflage, 2002, ISBN 3-89578-189-4

- Christian Diedrich, Thomas Bangemann: Profibus PA, Oldenbourg Industrieverlag, ISBN 978-3-8356-3125-0

- Gerhard Schnell und Bernhard Wiedemann: Bussysteme in der Automatisierungs- und Prozesstechnik.Vieweg + Teubner Verlag, Wiesbaden 2008, ISBN 978-3-8348-0425-9.

Weblinks

Technische Informationen:

- Informationen zu Profibus

- Informationen der GSI (Memento vom 9. März 2012 im Internet Archive)

- Profibus-Handbuch, onlineversion des Buches

Organisation:

Einzelnachweise

- PI-Technologien weiterhin sehr stark im Markt. In: Pressemitteilung. PROFIBUS & PROFINET International, 4. November 2017, abgerufen am 13. Dezember 2021.