PROFIdrive

PROFIdrive ist das modular aufgebaute, herstellerübergreifende Geräteprofil für Antriebsgeräte von Profibus & Profinet International (PI). PROFIdrive wurde in den 1990er Jahren von Herstellern und Anwendern in der Automatisierungstechnik gemeinsam entwickelt und deckt in Verbindung mit dem Feldbus Profibus und mit dem industriellen Ethernet Profinet die gesamte Spanne von einfachsten bis zu anspruchsvollsten Antriebslösungen ab.

Begriff und Historie

Als Geräteprofil vereinbart und spezifiziert PROFIdrive für Antriebe geräte- und anwendungsspezifischen Eigenschaften. Diese Funktionen grenzen die Optionen der verfügbaren Dienste des PROFIBUS oder des PROFINET ein und ergänzen gleichzeitig die Anwendung mit Vorgaben für den Datenaustausch. Die gleichartige Realisierung dieser Eigenschaften dieses Profils in Geräten unterschiedlicher Herstellern führt dazu, dass sich Antriebsgeräte, unabhängig vom Hersteller, an einem Bussystem gleichartig verhalten.

Den Anwenderforderungen folgend wurde PROFIdrive in einem Arbeitskreis von Profibus & Profinet International unter Beteiligung zahlreicher Gerätehersteller kontinuierlich fortentwickelt:

- 1991 Beginn der Profilarbeit als VDE-GMA-Projekt

- 1997 Version 2.0 als Profil Antriebstechnik für Betrieb an Profibus DP

- 2002 Version 3.1 mit erweiterter Kommunikationstechnologie (PROFIBUS DP-V2)

- 2005 Betrieb zusätzlich auch mit Industrial Ethernet (Profinet) möglich

- 2005 Safety-Amendment zu PROFIdrive (Kombination mit PROFIsafe)

- 2007 Standardisierung in der IEC 61800-7

- 2009 Energie-Management durch gemeinsamen Betrieb mit dem PROFIenergy

- 2011 Community Projekt für kostenlose Nutzung des PROFIdrive-Sourcecode

Technologie

Die Aufbaustruktur von PROFIdrive erlaubt es einem Hersteller einen Antrieb zu bauen, der mit der gleichen Funktionalität an Profibus (Feldbustechnik) und Profinet (Industrial Ethernet) betrieben werden kann.

Applikationsklassen

Angesichts seiner breiten Anwendungsmöglichkeiten sind für PROFIdrive sechs nach Funktionsinhalt abgestufte Applikationsklassen (AK) festgelegt. Ein Antriebsgerät kann dabei eine oder mehrere Klassen abdecken:

- AK 1 für Standardantriebe mit Drehzahlregelung für z. B. Frequenzumrichter bei Pumpen

- AK 2 wie AK 1, jedoch mit zusätzlicher Technologiefunktion für z. B. Druckregelung.

- AK 3 für Antriebs- und Lageregelung und zusätzlich eine Positionssteuerung

- AK 4/5 für Servoantriebe mit zentraler Bewegungsführung in mehreren Achsen für z. B. Werkzeugmaschinen oder Robotik

- AK 6 für Servoantriebe zur dezentralen Automatisierung, z. B. bei elektronischen Wellen oder getakteten Maschinen mit synchronisierten Master- und Slave-Antrieben

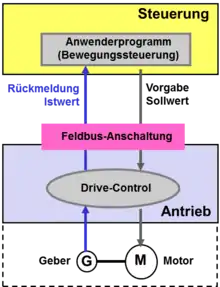

PROFIdrive mit der Feldbustechnik (PROFIBUS)

Unter Antriebstechnik wird traditionellerweise ein Frequenzumrichter oder Servoverstärker verstanden, der einen Motor nach einem Drehzahl-Sollwert steuert. Motor, Umrichter, Geber und Regler sind Teile des Antriebs selbst, während von der Steuerung über die Feldbuskommunikation nur Sollwertvorgaben und Istwertkontrolle abgewickelt werden. Mit Einführung von PROFIdrive als Antriebsschnittstelle konnten diese Signale der Antriebe als dezentrale Peripherie erstmals zyklisch in das Steuerungssystem eingelesen oder von dort ausgegeben werden.

Die Eigenschaften eines Frequenzumrichters können mit der Hilfe von Parametern eingestellt und beeinflusst werden. Folgerichtig ist somit das PROFIdrive Profil mit Vorgaben zum Zugriff zu diesen Parametern über den Feldbus mit der Hilfe der azyklischen Kommunikation ergänzt worden.

Immer mehr werden mechanische Wellen und Kurvenscheiben durch elektrische Antriebsfunktionen ersetzt. Um die Anforderungen dieser mehrachsigen Antriebssysteme mit PROFIBUS erfüllen zu können wurde die Datenübertragungsrate auf 12 MBit/s erhöht und die Taktsynchronisation und der Querverkehr zwischen den Antrieben eingeführt. Damit kann PROFIdrive an PROFIBUS alle Anwendungen von Standardantrieben bis zur Werkzeugmaschine mit einem einzigen System realisieren.

Zusätzliche Funktionen wie Sicherheitstechnik werden traditionell über separate Steuerungssysteme ausgeführt. Mit der Integration der Sicherheitstechnik PROFIsafe in das Profil PROFIdrive für die Antriebstechnik werden neue Anwendungsfelder im Maschinenbau erschlossen.[1]

PROFIdrive und Industrial Ethernet (PROFINET)

Ethernet ist in seiner Ausprägung Industrial Ethernet wie z. B. Profinet in der Industrie ein allseits akzeptierter Standard zur Vernetzung von Steuerungen und zur Einbindung der Leittechnik in höhere Unternehmensebenen geworden. Im Zusammenwirken mit Profinet wurde PROFIdrive zu einer ethernet-basierten Technologie für umfassende Antriebslösungen:

- Skalierbare, bis unter 100 µs reichenden Zykluszeiten bei einem Jitter <1 µs für anspruchsvollste Applikationen bei voller Offenheit der TCP/IP-Kommunikation.

- Flexible Anlagentopologie mit Linien-, Ring- und Sternstrukturen mit faktisch unbegrenzter Teilnehmerzahl

- Leistungsfähige Geräte- und Netzwerkdiagnose für hohe Maschinenverfügbarkeit

- Durchgängiges und einheitliches Automatisierungsnetz in Maschinen und Anlagen

- Unterstützung von TCP/IP und damit ungehinderte Nutzung von Webtechnologien.

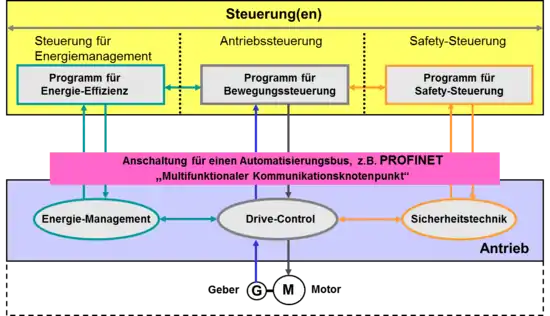

Ab etwa 2012 muss die Antriebstechnik auf Anforderung des Marktes hin ihre klassischen Antriebsfunktionen mit neuen Applikationen wie Sicherheitstechnik und Energie-Management (z. B. Profil PROFIenergy) ergänzen. Antriebe werden damit zu einer Plattform für antriebsbezogene Automatisierungsfunktionen. Damit hat sich PROFIdrive von einer ehemals einfachen Feldbusschnittstelle am Antrieb zu einem multifunktionalen Kommunikationsknotenpunkt zwischen den auf Antrieb und Steuerung verteilten Automatisierungsfunktionen gewandelt.

Realisierung der PROFIdrive-Schnittstelle

Die Methodik der Schnittstellenrealisierung für PROFIdrive ist u. a. abhängig von der Bauform und dem Leistungsumfang des Gerätes und den erwarteten Stückzahlen. Die Alternativen sind

- Entwicklung im eigenen Hause oder bei einem Dienstleister

- Verwendung fertiger Bausteine oder individuelles Design

- Ausführung in fixem Design ASIC (ERTEC 200, ERTEC 400, TPS-1) oder rekonfigurierbar in FPGA-Technologie

Für Gerätehersteller bietet das Community-Projekt Referenzimplementierung PROFIdrive Profile[2] eine effiziente Lösung zur Implementierung des PROFIdrive-Profils. Die Community unterstützt Hersteller von Antriebsgeräten durch kostenlose Bereitstellung des Quellcodes einer Standardimplementierung und durch die Möglichkeit einer gemeinsamen Weiterentwicklung zu einer Quasi-Standardimplementierung. Weiterhin bietet die Community den Herstellern Unterstützung bei der Integration des Quellcodes bis hin zur Zertifizierung an.

Organisation

PROFIdrive ist in der IEC 61800-7 (Generic interface and use of profiles for power drive systems) genormt und wird von Profibus & Profinet International unterstützt, die einen international präsenten Support gewährleistet.

Literatur

- Systembeschreibung PROFIdrive. PROFIBUS Nutzerorganisation e.V., Karlsruhe Februar 2011.

- Antriebstechnik mit PROFINET. PROFIBUS Nutzerorganisation e.V., Karlsruhe November 2012 (profibus.com – White paper).

- IEC 61800-7: Adjustable speed electrical power drive systems. IEC, Genf.