Produktentstehungsprozess

Der Produktentstehungsprozess (PEP) beschreibt die Arbeitsabläufe von der Idee für ein neues Produkt bis zu dessen Herstellung und Verkauf. Der Begriff beruht auf dem Gedanken des Geschäftsprozessmanagement und wird vor allem im Umfeld der Automobilproduktion verwendet.

Dem PEP vorgelagert sind Grundlagen- und Anwendungsforschung; nachgelagert ist der Produktentsorgungsprozess.[1]

Teilprozesse

Die Teilprozesse bzw. auch Phasen des PEP können dabei unterschiedlich aufgefasst werden.

Erweiterter Produktentstehungsprozess

Dieser Erklärungsansatz geht davon aus, dass der Produktentstehungsprozess in die drei Teilprozesse Produktentwicklung im weiteren Sinne, Produktionsplanung und Produktion unterteilt. Eine Erweiterung wird dahingehend vorgenommen, als dass der Service und die Instandhaltung mit integriert werden.[2][3][4][5][6]

Die einzelnen Teilprozesse beinhalten dabei die folgenden Prozessschritte:

- Die Produktentstehung betrachtet abgrenzend zur Innovation keine marktlichen Aspekte. In ihr sind insbesondere die Produktplanung, die Produktentwicklung im engeren Sinne und Konstruktionsaktivitäten enthalten.[7]

- In der Produktionsplanung sind die Aktivitäten zur Anlaufsteuerung bis zum Beginn der Serienfertigung zu verstehen. Die Produkteigenschaften sind dabei von besonderer Bedeutung für die Planung.[8]

- Die in der Entwicklung zunächst nur modellhaft festgelegten Produkteigenschaften werden in der Produktion schließlich in materielle umgesetzt. Die Produktion beinhaltet in diesem Ansatz die Phasen Pilotserie, Produktionshochlauf und Serie.[9]

- Durch die gestiegene Verantwortung für das Recycling bzw. die Entsorgung eines Produktes hat dieser Aspekt bei der Produktdefinition an Bedeutung gewonnen.[10]

3-Zyklen-Modell

Der PEP kann aufbauend auf dem erweiterten PEP in drei Phasen untergliedert werden, die ihrerseits mehrfach in Schleifen durchlaufen werden können. Die erste Phase wird Strategische Produktplanung genannt und dient der Definition erfolgversprechender Produktkonzeptionen. Erfolgversprechend meint hiermit technisch machbar, wirtschaftlich herstellbar und in die Unternehmensstrategie passend. Die einzelnen Phasen können parallel ablaufen.[11]

Der zweite Teilprozess umfasst die eigentliche Produktentwicklung. Aus dem Konzept wird dabei eine konkrete Konstruktion erarbeitet und ggf. durch elektronische Komponenten und Software ergänzt. Ergebnis ist ein voll funktionsfähiger Prototyp und ein Fertigungskonzept.

Im dritten Teilprozess, der so genannten Prozessentwicklung erfolgt die Fertigungsplanung, der Aufbau der Produktions-Infrastruktur, der Serienanlauf und schließlich die Serienproduktion. Hierbei werden die Fertigungsschritte festgelegt und die dafür benötigten Fertigungsmittel bereitgestellt und für die Produktion vorbereitet.

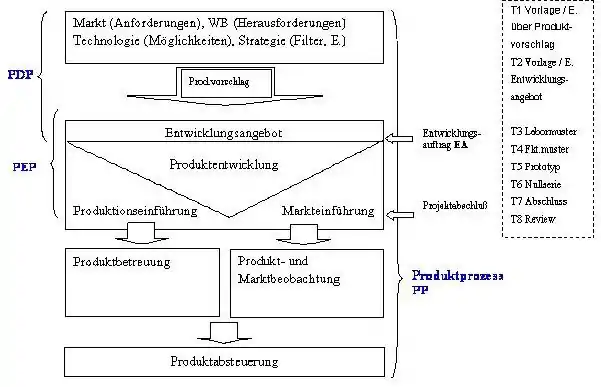

Produktdefinitionsprozess (PDP) im PEP und PP

Die Abbildung zeigt wie Produktprozess, Produktdefinitionsprozess (PDP) und Produktentstehungsprozess zusammenhängen. Der gesamte Prozess von der Ermittlung der Marktanforderungen bis zur Produktabsteuerung ist der Produktprozess (PP). Er beginnt mit dem Produktdefinitionsprozess. Der PDP ist die Phase von der Ermittlung der marktseitigen Kundenbedürfnisse, der Formulierung von Produktideen, deren Vorauswahl, Speicherung, Filterung und Überführung in Produktvorschläge sowie schließlich Lastenhefte. Hier beginnt nun beim PEP Meilenstein (im Bsp. T1) der bereits definierte Produktentstehungsprozess doch ist die Phase der Produktdefinition noch nicht abgeschlossen. Auch der Schritt vom Lastenheft zum Pflichtenheft bis zum PEP Meilenstein (hier T2) dem Entwicklungsauftrag gehört noch zum PDP, so dass sich die Prozesse um diesen Bereich überschneiden bzw. ineinander übergehen. Besondere Rücksicht wird darauf gelegt, dass die Schnittstellen der Prozesse harmonisch ineinandergreifen.

Lebenszyklus-orientierte Ansätze

Weiterhin existieren Ansätze, die den Produktlebenszyklus betrachten. In diesen Ansätzen werden ausgehend vom Produktlebenszyklus weitere phaseninterdependente Entscheidungen berücksichtigt.[12]

Branchenspezifische Ansätze

Vor allem in anderen Branchen als der Automobilindustrie gibt es zudem weitere Modelle zur Beschreibung des PEP:

- Wasserfall-Modell, (hieraus ging das V-Modell im Software Engineering hervor),[13]

- Spiralenprozess,[14]

- Prototyping,[14]

- „design to schedule“.[14]

Steuerungskonzepte

Wegen der hohen Komplexität moderner Produktentstehungsprojekte werden häufig Meilensteine definiert. Durch die Meilensteine wird der Gesamtprozess in Teilprozesse unterteilt. Das Erreichen eines nächsten Teilschrittes hängt dabei von Erreichen zuvor definierter Kriterien ab.[15] In diesem Zusammenhang wird häufig auch von "Gateways" gesprochen. Eine Visualisierung kann über "Ampelschaltungen" vorgenommen werden, wodurch Handlungsbedarfe bei Abweichungen vom Soll-Zustand aufgezeigt werden können.[16]

Weitere Steuerungskonzepte nach Horst Wildemann sind die Schnittstellenanalyse und die Reifegradbewertung.[16]

Ausprägungsformen

Simultaneous Engineering

Im Simultaneous Engineering wird durch eine Parallelisierung eine effiziente Gestaltung des PEP erreicht. Insbesondere zeitliche Einsparungspotenziale entstehen hierdurch. Wesentliche Herausforderung für eine derartige Gestaltung sind ein erhöhter Informationsaustausch sowie besondere Fähigkeiten des Projektmanagements. Die Prozesse laufen dabei funktionsübergreifend ab. So arbeiten z. B. Mitarbeiter aus der Entwicklung mit Mitarbeitern der Produktionsplanung zusammen.[17][18][8]

Digitale Produktentstehung

Mit der zunehmenden Digitalisierung der Werkzeuge und Methoden des PEPs werden die physischen Prototypen weitgehend durch digitale Prototypen ersetzt. Die digitale Prozessunterstützung ist ebenfalls wesentlicher Bestandteil dieses Ansatzes.[19] Hierbei leisten klassische ERP-Systeme nur beschränkt Hilfe, um die Produktentstehung in einen generischen Prozess des Produktlebenszyklusses zu integrieren. Es wird daher vorgeschlagen, hier statt des Softwareprozesses stärker die Informationshoheit zu betrachten, über die die jeweilige Software die Hoheitsrechte hat. Informationshoheit meint die Verantwortung für Vollständigkeit und Richtigkeit der Applikation.[20]

Die digitale Produktentstehung kann dabei auf zwei verschiedene Weisen angesehen werden:

- Die rechnergestützte Produktentstehung mit einem physischen Endprodukt. Dieser Ansatz ist weitgehend mit dem Computer-integrated manufacturing (CIM) gleichzusetzen.[21][22]

- Die digitale Fabrik ist die durchgängige EDV-Begleitung und -Abbildung des PEPs.[23] Insbesondere in der Automobilindustrie wird dieser Ansatz intensiv untersucht und eingesetzt.[24]

Quellen und Literatur

Quellen

- W. J. Ohms: Management des Produktentstehungsprozesses: Handlungsorientierte Erfolgsfaktorenforschung im Rahmen einer empirischen Studie in der Elektronikindustrie. Diss. Univ. Augsburg. München 2000.

- U. Bracht: Ansätze und Methoden der Digitalen Fabrik. Clausthal O.J, S. 3.

- J. Risse: Time-to-Market-Management in der Automobilindustrie. O.J., S. 4.

- H. Baumgarten, J. Risse: Verkürzung der Time-to-Market, Logistikbasiertes Management des Produktentstehungsprozesses. O.J., S. 2.

- J. Schöttner: Produktdatenmanagement – Werkbank für das digitale Produkt. 2000, S. 1.

- Hans Siegwart: Produktentwicklung in der industriellen Unternehmung. Haupt, Berlin/Stuttgart 1974, ISBN 978-3-258-01271-1, S. 78.

- K. Ehrlenspiel: Integrierte Produktentwicklung: Denkabläufe Methodeneinsatz Zusammenarbeit. 2., überarb. Auflage. München 2003, S. 226.

- H. Corsten: Zeitmanagement auf der Grundlage von Simultaneous Engineering. In: H. Corsten (Hrsg.): Schriften zum Produktionsmanagement. Lehrstuhl für Produktionswirtschaft. Nr. 15. Kaiserslautern 1997, S. 24f.

- K. Ehrlenspiel: Integrierte Produktentwicklung: Denkabläufe Methodeneinsatz Zusammenarbeit. 2., überarb. Auflage. München 2003, S. 146.

- K. Ehrlenspiel: Integrierte Produktentwicklung: Denkabläufe Methodeneinsatz Zusammenarbeit. 2., überarb. Auflage. München 2003, S. 146f.

- J. Gausemeier, P. Ebbesmeyer, F. Kallmeyer: Produktinnovation : strategische Planung und Entwicklung der Produkte von morgen. München 2001, S. 44f.

- K. J. Zink, D. B. Eberhard: Lifecycle Oriented Product Management and Integration of Human Factors. In: IVSS-Sektion Forschung (Hrsg.): Integration des Faktors Mensch in die Planung von Arbeitssystemen: Basis für ein erfolgreiches Unternehmen. Internationales Kolloquium. Nice, France, 1-3 Mars, 2006.

- A. Spillner: Das W-Modell – Testen als paralleler Prozess zum Software-Entwicklungsprozess TAV 16-Treffen der GI-Fachgruppe „Test, Analyse und Verifikation von Software“, Elmshorn, 15.-16. Februar. 2001, S. 1.

- D. W. Unger: Product Development Process Design: Improving Development Response to Market, Technical, and Regulatory Risks. Diss. MIT, Boston 2003. (online) (Memento vom 12. Juni 2004 im Internet Archive)

- F.-L. Krause, T. Tang, U. Ahle: Systementwicklungen für die integrierte Virtuelle Produktentstehung. In: Informationsverarbeitung in der Konstruktion ’99 – Beschleunigung der Produktentwicklung durch EDM/ PDM- und Feature-Technologie: Tagung München, 19./20. Oktober, 1999. In: VDI-Berichte. 1497, Düsseldorf 1999, S. 83.

- H. Wildemann: Instrumente zur Anlaufoptimierung in komplexen Wertschöpfungsketten. In: ZWF. Jg. 99, Nr. 9, 2004, S. 458f.

- R. Reichwald: Entwicklungszeiten als wettbewerbsentscheidener Faktor für den langfristigen Erfolg eines Industriebetriebes. In: R. Reichwald, H. J. Schmelzer: Durchlaufzeiten in der Entwicklung: Praxis des industriellen F&E-Managements. München 1990, S. 20.

- M. Hoffmann: Integratives Konstruktionssystem für die kooperative, verteilte Produktentwicklung in multimedialen Konstruktionskonferenzen: Ein Beitrag zum Simultaneous Engineering. Diss. Technische Univ. Berlin. Düsseldorf 2000, S. 45.

- E. Frieling, P. Gall, D. Hennings: Bedarfsgerechte Gestaltung von Informations- und CAD-Datenflüssen in Produktentwicklungsprozeßketten. In: Fortschritt-Berichte. VDI Reihe 20, Nr. 133, Düsseldorf 1994, S. 10.

- Guido Lange: Der Schlüssel zum erfolgreichen Produkt: Der Produktentstehungsprozess (PEP).

- B. Krenzel: Integration der Computersimulation in die Planung und Gestaltung der Arbeitsorganisation im Rahmen der Fabrikplanung. Diss. Otto-von-Guericke-Univ. Magdeburg 1995, S. 9.

- H. Wildemann: Einführungsstrategien für die computerintegrierte Produktion. München 1990, S. 27.

- J. Gausemeier, U. Lindemann, G. Reinhart, H.-P. Wiendahl: Kooperatives Produktengineering: Ein neues Selbstverständnis des ingenieurmäßgen Wirkens. In: J. Gausemeier (Hrsg.): HNI Verlagsschriftenreihe. Band 79, Paderborn 2000, S. 89f.

- Die Branche vor der nächsten Revolution. In: Automobil Industrie. Nr. 7/8, 2003, S. 39f.

Weitere Literatur

- H.-J. Bullinger, A. Bröcker, F. Wagner: Die verteilte Produktentwicklung im Zusammenhang von DMU, VR und EDMS. In: Informationsverarbeitung in der Konstruktion ’99 – Beschleunigung der Produktentwicklung durch EDM/ PDM- und Feature-Technologie: Tagung München, 19./20. Oktober, 1999. In: VDI-Berichte. 1497, Düsseldorf 1999, S. 3–24.

- D. Schacher: Prozesse und virtuelle Techniken im globalen Unternehmen. In: Virtuelle Produktentstehung in der Fahrzeugtechnik: Tagung Berlin, 9. und 19. September, 1999. In: VDI-Berichte. 1489, Berlin 1999.

- H. Ziegler: Virtuelle Realität: Neue Werkzeuge im Umgang mit digitalen Prototypen,. In: Virtuelle Produktentstehung in der Fahrzeugtechnik: Tagung Berlin, 9. und 19. September, 1999. In: VDI-Berichte. 1489, Berlin 1999.

- Arno Langbehn: Praxishandbuch Produktentwicklung. Campus Verlag, Frankfurt / New York 2010, ISBN 978-3-593-39201-1.