Pfahlgründung

Die Pfahlgründung ist in der Bauausführung eine Variante der Tiefgründung. Mit ihr können die Lasten von Tragwerken in tiefere, tragfähige Bodenschichten abgetragen werden. Nicht oder schlecht tragfähige Bodenschichten werden mit Pfählen überbrückt. Bei der Pfahlgründung werden Pfähle (früher im Wasserbau sowie in Österreich auch Piloten genannt) in den Baugrund gebohrt oder gerammt, bis eine ausreichend tragfähige Boden- oder Gesteinsschicht erreicht ist. Die Lasten des Tragwerkes werden dann zum einen durch die Reibung des Pfahls mit dem Baugrund (Mantelreibung) und zum anderen über den Spitzendruck der Pfähle abgetragen.

Wird bei der Einleitung von Bauwerkslasten in den Baugrund sowohl die Tragwirkung der Pfähle als auch der Fundamentplatte berücksichtigt, dann wird das als kombinierte Pfahl-Platten-Gründung bezeichnet.[1]

Geschichte

Bis Ende des 19. Jahrhunderts (und heute noch bei kleineren Bauten, wie Bootsschuppen) wurden angespitzte Holzpfähle oder Baumstämme in den Boden getrieben. An der Spitze dieser Pfähle war häufig ein eiserner Beschlag, der sogenannte Pfahlschuh, angebracht, der das Einschlagen der Pfähle auch in festem Untergrund ermöglichte. Manchmal wurden die auf gleicher Höhe abgesägten Pfähle durch aufgelegte Balken verbunden. Der so entstandene Pfahlrost diente dann als Auflage für Mauerwerk.

Holzpfähle sind äußerst haltbar, solange sie dauernd im Wasser stehen, selbst aus römischer Zeit stammende und bis heute unbeschädigte Pfähle sind bekannt. Holzpfähle in Wasserwechselzonen, also z. B. an Standorten mit wechselnden Grundwasserständen, verrotten hingegen. Dies kann auch durch langfristige Grundwassersenkungen geschehen, wie sie beispielsweise durch Bergbau, Flussregulierungen oder zunehmende Überbauung und damit Versiegelung eines Gebiets eintreten, weshalb insbesondere historische Bauten vor solchen Maßnahmen auf eventuell vorhandene Pfahlgründungen überprüft werden müssen. Das Verfaulen der Pfahlgründung kann zu erheblichen Schäden am Gebäude führen, wie beispielsweise beim Trierer Dom. Als größte Pfahlgründung gilt Venedig, wo die ganze Stadt im Laufe von Jahrhunderten auf hunderttausenden Baumstämmen gegründet wurde. Aber viele weitere, alte wie neue Gebäude wie etwa das Königliche Palais in Amsterdam und die alten Lagerhäuser der Speicherstadt in Hamburg stehen auf Holzpfählen.

Heute werden teilweise (aber wegen mangelnder Festigkeit nicht in Deutschland) Stampfbetonsäulen, also Säulen aus unbewehrtem Beton, verwendet.

Gründungspfähle können auch thermisch aktiviert werden. Diese Energiepfähle funktionieren dann ähnlich wie Erdwärmesonden.[2]

Verschiedene Pfahlarten

Pfahlgründungen können je nach Einsatzzweck, Boden- und Umgebungsbedingungen aus verschiedenen Materialien bestehen, bzw. auf verschiedene Weisen hergestellt werden.

- Einsatzzweck: Für dauerhafte Bauwerke sind Stahlbetonpfähle insbesondere wegen der Materialkosten vorteilhaft. Stahlpfähle hingegen können bei temporären (Hilfs-)Bauwerken nach ihrer Benutzung wieder aus dem Boden gezogen und wiederverwendet werden.

- Bodenbedingungen: Je nachdem wie fest oder locker die vorhandenen Bodenschichten sind, ist es möglich Pfähle einzupressen, einzuspülen, zu schrauben oder zu rammen. Unabhängig von den Bodenbedingungen ist es möglich Pfähle in vorgebohrte Löcher zu stellen oder sie in vorgebohrten Löchern vor Ort zu betonieren.

- Umgebungsbedingungen: Das entsprechende Einbauverfahren hängt oft von der Umgebung und deren Bebauung ab. Z. B. ist es oft nicht möglich Pfähle in Innenstädten rammend einzubauen, da die Erschütterungen zu groß sind.

Stahlpfähle

Stahlpfähle in Form von Rohren werden als Vollverdrängungspfähle bezeichnet, da sie den Boden beim Einbau zur Seite verdrängen. Wird das Stahlrohr nicht gerammt, sondern eingedreht und gedrückt, spricht man von Vollverdrängungs-Bohrpfählen.

Stahlpfähle in Form von Doppel-T-Trägern werden gerne als temporäre Pfähle genutzt, zum Beispiel für Behelfsbrücken und Traggerüste. Sie können nach dem Einsatz wieder gezogen werden. Reicht die Reibung und der zwischen den Flanschen entstehende Druckbogen zum Lastabtrag aus, können diese Pfähle ohne weitere Maßnahmen eingerammt werden. Muss eine höhere Last (auch Zugkräfte) aufgenommen werden, kann ein solcher Träger auch mit Fußverstärkungen versehen werden und nach dem Einrammen verpresst werden („Ramminjektionspfähle“, „RI-Pfähle“).

Im Gegensatz zu gerammten Stahlbetonfertigteilpfählen zeichnen sich gerammte Stahlpfähle durch ihre Bruchfestigkeit aus, wenn sie auf Hindernisse, wie z. B. große Steine, treffen. Dadurch ist es möglich Stahlpfähle selbst durch harte Bodenschichten bis auf Fels zu rammen.

Eingesetzt werden gerammte Stahlpfähle gerne auch im Hafenbau und im Offshorebereich. Hier sind die beim Einbau entstehenden Erschütterungen nicht störend.

Duktilpfahl

Der Duktilpfahl ist ein Fertigteil-Rammpfahlsystem aus duktilem Gusseisen. Der Pfahl ist für zulässige Gebrauchslasten von 300 kN bis 1100 kN je nach Durchmesser und Wandstärke des Pfahlrohres ausgelegt. Die Pfahlrohre werden im Schleudergussverfahren aus duktilem Gusseisen hergestellt. Das Herzstück des Pfahles ist die Muffe, durch die der Pfahl endlos kuppelbar und in beliebiger Länge hergestellt werden kann. Beim unteren Abschluss des Pfahles, der Pfahlfußplatte, unterscheidet man zwischen zwei Ausführungsmöglichkeiten, dem mörtelverfüllten Pfahl und dem mantelverpressten Pfahl. Der mörtelverfüllte Pfahl wird mit einer Pfahlfußplatte ausgestattet, die das Pfahlrohr dicht abschließt. Der Pfahl wird auf die erforderliche Endtiefe gerammt und anschließend mit Betonmörtel verfüllt. Der Lastabtrag erfolgt hauptsächlich über den Spitzendruck. Beim mantelverpressten Pfahl wird eine Fußplatte verwendet, die größer ist als der Pfahlrohrquerschnitt. Diese erzeugt einen Ringraum, der durch die Verpressung aufgefüllt wird. Dazu wird während der Rammung Mörtelbeton durch das Pfahlrohr zum Pfahlfuß gefördert und bei der Fußplatte in den Boden gepresst, dabei entsteht ein Betonmantel. Der Lastabtrag kann so über die Mantelreibung erfolgen. Die Einzelrohrschüsse werden mit einem Schnellschlaghammer und speziellem Einsteckwerkzeug eingerammt, als Trägergerät eignet sich z. B. ein Hydraulikbagger. Dieses flexible Pfahlsystem ist auch bei beengten und unwegsamen Baufeldern anwendbar wo große Pfahlgeräte nicht arbeiten können. Durch seine vielseitige und wirtschaftliche Einsetzbarkeit bei Kleinbaustellen, Wohnungsbau bis zur Großbaustelle, gewinnt dieses Pfahlsystem in Deutschland immer mehr an Bedeutung.

Fertigteilpfähle aus Stahlbeton

Weltweit werden aktuell hauptsächlich Fertigbetonrammpfähle aus Stahlbeton oder Spannbeton mit quadratischen Vollquerschnitt zwischen 20 × 20 cm und 45 × 45 cm verwendet, die für die Beanspruchung beim Transport, Einbringung und Bauwerkslasten (Druck, Zug, Biegung) standardmäßig bewehrt oder vorgespannt sind. Weniger häufig sind runde Schleuderbetonpfähle (z. B. in Österreich und der Schweiz), die häufig im inneren hohl sind, so dass nur der bewehrte Betonaußenring zur Lastabtragung zur Verfügung steht.

Die axialen Pfahlwiderstände (Pfahltragfähigkeit) von Stahlbetonfertigpfählen liegen je nach Querschnitt und Untergrundverhältnissen zwischen 0,5 und 2,0 MN.

In Deutschland und im skandinavischen Raum werden Stahlbetonfertigpfähle im Pfahlwerk unter Einhaltung definierter Qualitätskriterien sowie kontinuierlicher externer Kontrollen hergestellt. Aus logistischen, wirtschaftlichen und einbautechnischen Gründen ist die Länge eines Einzelpfahls auf 15 m begrenzt. Für den Einsatz von Pfahllängen >15 m lassen sich Teilstücke durch geprüfte und bauaufsichtlich zugelassene Kupplungen miteinander verbinden und beliebig verlängern, in Schweden wurden auf diese Weise schon Pfahllängen von über 80 m realisiert.

Im innerstädtischen Bereich werden heute kaum noch Rammpfähle verwendet. Die durch die Rammung entstehenden Geräusche und vor allem Erschütterungen sind in eng bebauten Bereichen nicht mehr tragbar. Die durch die Rammung entstehenden Schäden an Nachbargebäuden sind meistens so hoch, dass diese Gründungsart durch Regressforderungen der Nachbarn nicht mehr wirtschaftlich ist. Als Alternative hierzu hat sich die Bohrpfahlgründung durchgesetzt. Diese Pfähle haben zwar eine geringere Tragfähigkeit, verursachen dafür nur geringe Erschütterungen.

Wie bei allen Pfahlarten erfolgt bei Betonfertigteilpfählen die Abtragung von Lasten über Mantelreibung und Spitzenwiderstand. Dieses Pfahlsystem ist in nahezu jeder Bodenart und jeder Baugrundschichtung anwendbar. Fertigpfähle aus Stahlbeton eignen sich aufgrund ihrer Form- und Querschnittsbeständigkeit besonders in breiigen oder weichen, stark wasserhaltigen oder kontaminierten Bodenschichten. Bei der Ausführung in feste Böden oder auf Fels ist bei Schleuderbetonpfählen grundsätzlich eine Stahlspitze vorzusehen, die bei einem Stahlbetonpfahl mit Vollquerschnitt aufgrund der hohen Betonfestigkeit nicht erforderlich ist.

Das Einsatzspektrum von Stahlbetonfertigrammpfählen reicht von Einfamilienhäusern über Industrieanlagen bis hin zu großen Infrastrukturprojekten. Eines der wichtigsten Einsatzgebiete stellt allerdings bereits seit Jahrzehnten die Tiefgründung von Windkraftanlagen in Deutschland und ganz Europa dar.

Die Vielseitigkeit der Anwendung von Stahlbetonfertigrammpfählen zeigt sich auch darin, dass werkmäßig Sonderpfähle produziert werden können, die z. B. Injektionsrohre oder Leitungen zur Nutzung von Erdwärme durch sogenannte Energiepfähle enthalten.

Bohrpfähle/Ortbetonpfähle

Wird der Beton vor Ort eingebracht (heute meist Transportbeton), spricht man von Ortbetonpfählen. Der Durchmesser und die Länge der Pfähle kann jeweils auf die entsprechenden Anforderungen ausgelegt werden.

Insbesondere beim Tragfähigkeitsnachweis müssen Ortbetonpfähle in Groß- und Kleinbohrpfähle („Mikropfähle“) unterschieden werden. Mikropfähle sind im Durchmesser kleiner als 30 cm. Von Großbohrpfählen spricht man entsprechend bei Pfählen mit einem Durchmesser größer gleich 30 cm.[3]

Ein Beispiel für den Einsatz von Ortbetonpfählen ist der Kaispeicher A in Hamburg. Der in den sechziger Jahren errichtete 108 mal 85 Meter große Bau steht im weichen Elbschlick und ist auf exakt 1111 Stahlbetonpfählen gegründet. Da das berechnete Gewicht des Speichers, der zeitweise komplett mit Kakaosäcken gefüllt werden sollte, sehr groß war, wurden die Pfähle auf eine Tragkraft von je 160 Tonnen ausgelegt und mit einem Durchmesser von 50 cm ausgeführt. Die Stahlbetonpfähle leiten das Gewicht durch Bodenschichten aus Klei und Torf in stabilere Sandschichten.

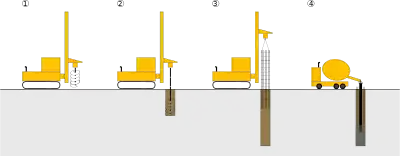

Herstellung

Bei einem Bohrpfahl wird die Erde nicht verdrängt, sondern ein unten offenes Stahlrohr in die Erde gebohrt. Die Erde wird dabei aus dem Inneren des Rohres entfernt, dann wird eine Stahlbewehrung oder Stahltragglied eingebracht und das Rohr mit Ortbeton oder Mörtel verfüllt. Entsprechend dem Betonierfortschritt wird das Stahlrohr schrittweise herausgezogen, dabei wird auch evtl. in der Tiefe stehendes oder eindringendes Wasser vom schwereren frischen Beton nach oben gespült, bis es letztendlich als „Kissen“ auf der Oberfläche des Pfahls steht und den frischen Beton dort etwas entmischt. Diese Art Ortbetonpfahl wird für statisch anspruchsvolle Gründungen wie bei Hochhäusern oder Brücken verwendet. Eine weitere Verwendungsmöglichkeit besteht im Aneinanderreihen von Bohrpfählen um eine durchgehende Bohrpfahlwand zu erstellen, die dann z. B. als Baugrubensicherung dient.

Ein anderes Verfahren zur Herstellung von Bohrpfählen ist die Schneckenbohrtechnik. Hierbei wird eine hohle Endlos-Bohrschnecke in den Boden „gedreht“. Ist die gewünschte Tiefe erreicht, wird Beton durch die hohle Bohrschnecke gepresst und diese damit nach oben gedrückt. Die Stahlbewehrung wird, nachdem die Bohrschnecke und der nach oben beförderte Boden entfernt wurde, in den noch frischen Beton eingerüttelt.

Bei dem Pressbetonbohrpfahl oder Mörtelverpresspfahl werden nach der Herstellung die Zwischenräume mit Mörtel verpresst, um zusätzlichen Halt zu erzeugen.

Nachdem der Pfahl betoniert wurde und der Beton ausreichend abgebunden hat, wird die Baugrube ausgehoben, in der dann die Pfahlköpfe frei liegen. Die Bohrpfahlköpfe werden anschließend im unteren Teil aufgestemmt, so dass der Pfahlkopf an der Unterkante des Fundaments oder der Bodenplatte endet. Ist der Pfahl bewehrt, wird ein Teil der Armierung belassen und ragt hoch, um bei der anschließenden Herstellung von Bodenplatte und aufstehenden Wände in deren Bewehrung mit einzubinden. Das Abbrechen des überstehenden Pfahlkopfes erscheint zunächst wie eine Materialverschwendung. Der Grund für dieses „Überbetonieren“ der Pfähle liegt im Betonierverfahren. Um eine Entmischung des Frischbetons zu vermeiden, wird mit dem Kontraktorverfahren betoniert, d. h. das Betonierrohr endet immer unterhalb der Frischbetonoberfläche. Der „schlechte“, weniger tragfähige Beton schwimmt oben auf und muss nach dem Abbinden wieder abgetragen werden.

Pfahlprüfung

Die Pfähle werden je nach Anforderung verschiedenen Tests unterzogen. Die Tests müssen von einem zertifizierten Pfahlprüfer durchgeführt werden. Die derzeit häufigsten Prüfungsverfahren sind:

- Pfahlintegritätsprüfungen

- Dynamische Pfahlprobebelastungen

- Statische Pfahlprobebelastungen

Manuelles Einschlagen

Ehemals wurden Piloten bei gemeinschaftlicher Arbeit mit händisch geschwungenem Schlägel eingeschlagen, etwa auch zur Fluss- oder Seeuferbefestigung. Wie heute noch beim Setzen von Verankerungspfählen für Zirkuszelte beispielsweise schlagen mehrere Männer reihum auf den Piloten. Das volkstümliche Pilotenschlager-Lied zeugt vom Rhythmus und der notwendigen Koordination der einander gegenüber stehenden Arbeiter.

Siehe auch

Literatur

- Klaus Rheidt: Pile Foundation in the Anatolian Mountains – Wrong Technique at the Wrong Place? (PDF). In: Karl-Eugen Kurrer, Werner Lorenz, Volker Wetzk (Hrsg.): Proceedings of the Third International Congress on Construction History. Neunplus, Berlin 2009, ISBN 978-3-936033-31-1, S. 1219–1226.

Weblinks

Einzelnachweise

- Richtlinie für den Entwurf, die Bemessung und den Bau von Kombinierten Pfahl-Plattengründungen (KPP)

- Bundesverband Geothermie: Energiepfahl

- DIN EN 1536:2010-12: „Ausführung von Arbeiten im Spezialtiefbau – Bohrpfähle“, S. 4