Papiermaschine

Langsiebpapiermaschine

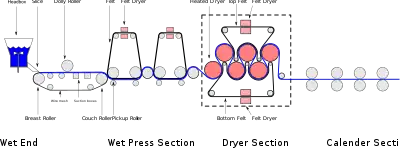

Die Langsiebpapiermaschine wurde 1798 von dem Franzosen Nicholas-Louis Robert erfunden (Patent am 18. Januar 1799). An dem Prinzip seiner Papiermaschine hat sich seither nichts verändert. Eine Fasersuspension wird über ein Schöpfrad und einen Stoffauflauf auf ein Schüttelsieb, die Siebpartie, aufgebracht und entwässert (heutzutage mit Vakuumsaugern). Das grob entwässerte, aber noch nasse Papier wird anschließend durch Presswalzen geleitet und durch die heutzutage mit dampfbeheizten Trockenzylindern versehene Trockenpartie weiter getrocknet.

Eine moderne Papiermaschine produziert in einer Stunde mehr als die Jahresproduktion einer Papiermaschine des 19. Jahrhunderts. Die Abmessungen liegen derzeit bei etwa 12 m Arbeitsbreite und einer Gesamtlänge von über 100 m, die Gesamthöhe entspricht mehr als 2 Stockwerken. Die Produktionsgeschwindigkeit beträgt 1800 m/min für Zeitungs- und Tissuepapiere. Schnellere Anlagen sind in der Einführungsphase. Aktuell stoßen moderne Papiermaschinen bis zu 2000 m/min aus, nicht nur kurzfaseriges Zeitungspapier, sondern hauptsächlich Testliner.

Start

Der Start einer Langsiebmaschine ist ein längerer Ablauf, der damit beginnt, dass erstens die gereinigte Siebpartie läuft und ständig mit Stoffemulsion bedeckt ist, ohne dass schon Papier produziert wird, zweitens die nachgelagerten einzelnen Komponenten aufgeheizt werden und auf eine etwas höhere Geschwindigkeit als die Siebpartie beschleunigt werden. Je weiter zum Ende eine Maschinenpartie in der Papiermaschine angeordnet ist, umso höher ist ihre Geschwindigkeit, immer etwas höher als die vorherige Maschinenpartie. Wenn alle Vorbereitungen abgeschlossen sind, wird am Übergang der Siebpartie zur ersten Pressenpartie mittels eines feinen senkrechten Wasserstrahles ein schmaler Streifen des noch sehr feuchten "Papiers" von der Gesamtbreite der übrigen Papierbahn getrennt und mittels einer maschinellen Vorrichtung oder von Hand in den Zulauf der ersten Pressenpartie geworfen. Dieser schmale Streifen durchläuft die gesamte Papiermaschine, wird gepresst, getrocknet, geglättet und am Ende auf dem Tambour aufgewickelt. Sobald dieser schmale Streifen am Tambour angekommen ist, wird die Breite des Papierstreifens erhöht, indem der senkrechte Wasserstrahl zügig über die gesamte Breite der Papierbahn zurückgeführt wird und somit ein immer breiterer Streifen Papier von der Siebpartie in die nachfolgende Pressenpartie gelangt.

Andere Konstruktionsprinzipien

Weitere Konstruktionsformen sind die Rundsiebpapiermaschine des Engländers John Dickinson (als Erfinder/Konstrukteur der ersten RSPM gilt der Brite Joseph Bramah, erste Veröffentlichung 1805) und die 1881 von Max Sembritzki, dem Direktor der österreichischen Papierfabrik Schlöglmühl (Bezirk Neunkirchen), erfundene Bogenschöpfmaschine. Weiterhin gab es diverse Versuche, Bogenschöpfmaschinen zu entwickeln, die den Vorgang des Handschöpfens zu imitieren geeignet waren – jedoch ohne Erfolg.

Die Bauweise einer Papiermaschine hängt vom jeweils zu produzierenden Papiertyp ab und kann dementsprechend sehr unterschiedlich sein. Grundsätzlich müssen die Funktionsprinzipien Langsieb, Rundsieb, kombiniert (Langsieb und Rundsieb zusammen), siebfrei und die Gruppierung innerhalb der Maschinen in Blattbildungszone, Pressenzone und Trocknungszone beachtet werden.

Innerhalb der Untergruppen gibt es wiederum Unterscheidungsmöglichkeiten, die sich speziell auf die Technologie der Blattbildung (Schüttelsieb, Schrägsieb, Duoformer, Gegenstrom-/Gleichstromprinzip, …), der Presse (Presswalzen, Saugpresswalze, Schuhpresse, …) oder auf die Art der Überführung und Trocknung (Selbstabnahmemaschine, Durchströmtrockner, …) beziehen.

Das älteste Funktionsprinzip ist die Langsiebmaschine mit horizontalem Sieblauf, Entwässerungswalzen/-foils, Saugkästen und einer Gautsche. Die Trockenpartie wird erstmals durch Bryan Donkin und Henry Fourdrinier an eine Papiermaschine angesetzt. Lange Zeit nennt man deshalb die Langsiebpapiermaschine mit dampfbeheizter Trockenpartie auch „Fourdrinier-Maschine“.

Neben der klassischen Langsiebpapiermaschine mit einem Stoffauflauf und Siebentwässerung werden derzeit auch Papiermaschinen mit Jetformern (siebfreie Maschine) oder wasserfreien Blattbildnern nach dem elektrostatischen Prinzip betrieben.

Maschinen für die Fertigung von Wertzeichenpapier (Geldpapier, Aktienpapiere) stellen häufig eine Kombination aus verschiedenen Grundbauformen dar.

Sektionen

Konstantteil

Mit der Bezeichnung Konstantteil werden alle Anlagenteile zwischen Misch- bzw. Maschinenbütte und Stoffauflauf der Papiermaschine zusammengefasst. Der Konstantteil dient dazu, die Stoffaufbereitung mit dem Stoffauflauf der Papiermaschine zu verbinden. Die Stoffsuspension wird in diesem Bereich auf die erforderliche Stoffdichte verdünnt. Die Stoffdichte in diesem Bereich beträgt zwischen ca. 0,03 und 1,5 %. Da in diesem Stoffdichtebereich eine einfache Entfernung von Verunreinigungen möglich ist, ist der Konstantteil meist mit einer Dünnstoffsortierung ausgerüstet.[1]

Siebpartie

Die Siebpartie einer Langsiebpapiermaschine besteht aus dem Stoffauflauf, verschiedenen Entwässerungselementen wie Streichleisten und Unterdrucksaugern sowie gegebenenfalls einem Egoutteur bzw. Hybrid-Former. Nach der Verdünnung und Sortierung der Faserstoffsuspension im Konstantteil muss die Suspension gleichmäßig in Papierbahnbreite dem Blattbildungsteil (der Siebpartie) zugeführt werden. Dies ist die Aufgabe des Stoffauflaufs. Die Entwässerungselemente dienen der Entfernung des Suspensionswassers. Der Egoutteur bzw. Hybrid-Former ist für die Herstellung einer gleichmäßigen Oberfläche mit feiner Struktur verantwortlich. Nach der Siebpartie liegt ein Trockengehalt von bis zu 24 % vor.[2]

Pressenpartie

In der Pressenpartie wird das feuchte Faservlies von einem Abnahmesauger (Saugwalze oder statisches Unterdruckelement) auf den Pressfilz abgegautscht. Die Aufgabe des Pressfilzes ist der Transport der Faserstoffbahn durch Pressnips verschiedener Modifikationen. Der Trockengehalt der Bahn beträgt nach der Pressenpartie bis zu 55 %. In den Pressnips kann die Papierbahn sogar einen Trockengehalt von ca. 70 % erreichen. Jedoch wird die Bahn durch die Kapillarwirkung rückbefeuchtet. Die Pressenpartie ist die letzte Sektion, mit der mechanisch entwässert wird.[3]

Trockenpartie

Die Trockenpartie ist verantwortlich für das Erreichen des Endfeuchtegehaltes der Papierbahn. Dieser steht im Gleichgewichtszustand zur Umgebungsluft (Papier ca. 4 bis 6 % bzw. Karton und Pappe 8 bis 12 %). In der Regel handelt es sich dabei um eine thermische Trocknung mithilfe von dampfbeheizten Trockenzylindern. In der Trockenpartie befindet sich auch gegebenenfalls noch eine Leim- bzw. Filmpresse oder sonstige Veredelungseinheiten zur Hydrophobierung der Papierbahnoberfläche. Jedoch können diese Bauteile auch offline, also nach der Maschine, zum Einsatz kommen.[4] In der Regel schließt die Trockenpartie mit einem wassergekühlten Walzenpaar ab, um das aufgeheizte Papier wieder auf Raumtemperatur zu bringen.

Aufrollung

Im Aufrollungsbereich der Papiermaschine befindet sich die Aufrollung der Papierbahn auf einen sogenannten Tambour. Das Gewicht des Tambour reicht von 3 t bis ca. 150 t. Das Rohpapier ist nun bereit für die Weiterverarbeitung z. B. im Kalander oder für den Strichauftrag.

Ausrüstung

- Rollenschneider

Im Rollenschneider (Umroller) wird der Tambour eingelegt und mittels Schneidemesser bei bis zu 3000 m/min in kleinere Rollen geschnitten und evtl. innen und außen gedreht. Bauarten sind der Trag- und den Stützwalzenroller.[5] - Querschneider

Querschneider schneiden die Tamboure (optional auch Rollen aus dem Umroller) auf vordefinierte Formate. Es gibt sie einmal mit einer Quermesserpartie (Simplex) die nur ein Format auf einmal schneiden kann und mit zwei Schneidepartien (Duplex) in der man zeitgleich zwei verschiedengroße Formate schneiden kann. Die maximale Geschwindigkeit liegt bei ca. 2200 m/min.[6] Für dickere Materialstärken (Pappe, Filterschichten) werden auch Wasserstrahlschneider eingesetzt.

Qualitätssicherung

In der Papiermaschine können mehrere Messrahmen (mindestens einer vor der Aufrollung) installiert sein. Diese erfassen über die komplette Bahnbreite verschiedene Werte, die je nach Papiersorte definiert werden. Diese Werte sind flächenbezogene Masse, Feuchte, Dicke, Bahnbreite, Opazität, Glätte, Weißgrad, Nuancierung und Rohdichte bzw. spezifisches Volumen. Zur weiteren Qualitätssicherung werden von jedem fertigen Tambour Proben genommen und getestet.

Siehe auch

Literatur

- R. H. Clapperton: The Paper-making Machine. Its invention, evolution and development. Pergamon Press, Oxford 1967.

- Herbert Holik: Handbook of Paper and Board. Wiley-VCH, Weinheim 2006.

- J. H. Bos: Das Papierbuch. Handbuch der Papierherstellung. ECA Pulp & Paper, Houten 2006, ISBN 90-01-40258-5. (gilt als Standardwerk)

- Papiermacher Taschenbuch. Dr. Curt Haefner-Verlag, Heidelberg 2003.

Weblinks

Quellen

- Taschenbuch Papiertechnologe. 9. Auflage, Dr. Curt Haefner-Verlag, Heidelberg 2007, S. 143 f.

- Taschenbuch Papiertechnologe. 9. Auflage, Dr. Curt Haefner-Verlag, Heidelberg 2007, S. 154.

- Taschenbuch Papiertechnologe. 9. Auflage, Dr. Curt Haefner-Verlag, Heidelberg 2007, S. 164f.

- Taschenbuch Papiertechnologe. 9. Auflage, Dr. Curt Haefner-Verlag, Heidelberg 2007, S. 178 f.

- Taschenbuch Papiertechnologe. 9. Auflage, Dr. Curt Haefner-Verlag, Heidelberg 2007, S. 233 f.

- Taschenbuch Papiertechnologe. 9. Auflage, Dr. Curt Haefner-Verlag, Heidelberg 2007, S. 238 f.