Orbitalschweißen

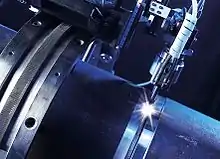

Orbitalschweißen ist ein vollmechanisches Schutzgasschweißverfahren, bei dem der Lichtbogen maschinell ohne Unterbrechung 360 Grad um Rohre oder andere Rundkörper herumgeführt wird.

Anlagenkomponenten

Die Grundkomponenten jeder Orbitalschweißanlage sind Stromquelle mit Steuerung, Schweißkopf und gegebenenfalls Drahtvorschub. Bei den Anlagen sind die Schweißparameter (zum Beispiel Lichtbogenlänge, Stärke und Pulsfrequenz des Schweißstroms, Schweißgeschwindigkeit, Schutzgastyp), abhängig von der Schweißnahtgeometrie, dem Grund- und Zusatzwerkstoff sowie anderen Komponenten wie beispielsweise dem Schutzgastyp, frei programmierbar. Das Schweißverfahren ist entweder das Wolfram-Inertgas-Schweißen (WIG) oder das Metall-Schutzgas-Schweißen (MSG). Der eigentliche Schweißprozess erfolgt mittels einer Schweißzange, auch Orbitalschweißkopf genannt, die in der

- geschlossenen Ausführung das Rohr ganz umfasst und auf den Rohrdurchmesser abgestimmt sein muss. In der Kammer, welche mit dem Schutzgas vollständig ausgefüllt ist, wird der Schweißkopf um das Rohr herumgeführt. Die Zuführung von Schweißzusatzwerkstoff ist wegen der Kapselung nicht möglich. Deshalb werden die Rohre stumpf (spalt- und versatzfrei) aneinandergefügt (I-Fuge). Dieser Schweißzangentyp ist wegen des vollständigen Umschließens des Rohres besonders für die Verarbeitung von nichtrostenden Stählen geeignet, da die Rohrnaht außenseitig nicht oxidieren kann. Es entstehen also keine Anlauffarben. Die Rohrinnenseite muss weiterhin durch Formieren vor der Oxidation geschützt werden. Die Abmessung der Schweißzange ist vergleichsweise kompakt, sodass auch unter beengteren Montageverhältnissen noch geschweißt werden kann. Die Anwendung einer geschlossenen Schweißzange ist auf kleinere Rohrdurchmesser von zurzeit etwa 76 mm (DN 65) beschränkt.[1]

- In der offenen Ausführung umfasst die Schweißzange das Rohr nicht vollständig; es existiert keine abgeschlossene Schutzgaskammer. Die möglichen Rohrdurchmesser sind in Intervallen variabel,- von zurzeit wenigen Millimetern bis etwa 275 mm (DN 250). Wegen des mit der Größe schnell ansteigenden Gewichts und der geringen Kompaktheit ist das Verfahren ab einem gewissen Rohrdurchmesser nicht mehr wirtschaftlich anwend- und handhabbar. Es kann Schweißzusatzwerkstoff zugeführt werden, da die Schweißkammer offen ist. Somit sind auch andere Nahtvorbereitungen als die spaltfreie I-Fuge möglich. Im Allgemeinen wird die tulpenförmige U-Fuge bevorzugt.[2]

- Für größere Rohrdurchmesser, die insbesondere im Kessel- und Pipelinebau erforderlich sind, kommen Schweißsysteme zum Einsatz, bei denen der Lichtbogen bzw. der Brennerkopf auf einer Schiene um das Rohr herumgeführt wird. Bei mehrlagigen Schweißungen sind es manchmal auch mehrere Brennerköpfe, die gleichzeitig hintereinander die Schweißlagen einbringen. Eine maximale Rohrdurchmesserbegrenzung gibt es bei diesen Systemen nicht.[3]

Anwendung

Das Orbitalschweißverfahren kommt vorzugsweise im Rohrleitungsbau zur Anwendung, wo unter kontrollierbaren Bedingungen gleichbleibend hohe Nahtqualitäten erzielt werden müssen. Hauptanwendungsgebiete sind der Pipelinebau, der Kesselbau, die Nahrungsmittel- und die chemische Industrie.

Der Schweißprozess

Da die Schweißparameter vor dem Schweißprozess programmiert werden müssen, ist eine exakte Schweißnahtvorbereitung und genaues versatzfreies Vorrichten der Werkstücke erforderlich, da beispielsweise die Wurzelerfassung bei Rohrversatz nicht mehr manuell durch den Schweißer ausgeglichen werden kann. Auch wenn bei heutigen Anlagen die Schweißzangen kompakter geworden sind, muss ausreichend Platz zur Verfügung stehen, damit der Schweißkopf um das Rohr herumfahren kann, was in Zwangslagen bei beengten, oft schwierigen Montagebedingungen selten zu gewährleisten ist. Im Montagebereich kommt das Orbitalschweißen deshalb kaum zur Anwendung.

Materialien

Schweißbar sind alle Werkstoffe, die auch mit den entsprechenden Verfahren WIG oder MSG fügbar sind. Die Schweißnahtvorbereitung und Schweißung ist dann analog zu diesen Verfahren durchzuführen. Bei schwierig und nur unter besonders kontrollierten Bedingungen sicher schweißbaren Werkstoffen wie einige hochfeste, hochwarmfeste und korrosionsbeständige Stähle – vor allem aber bei den besonders schwierig zu schweißenden Werkstoffen wie beispielsweise Nickellegierungen oder Titan – entfalten vollmechanischen Schweißverfahren wie das Orbitalschweißen ihre größte Stärke. Durch Vollmechanisierung können bei sorgfältiger Schweißvorbereitung und Fertigungskontrolle gleichbleibende Qualitäten erzielt werden.

Rohrwandstärken und Wirtschaftlichkeit

Nach dem Stand der Technik im Jahr 2009 ist die Orbitalschweißung nur bei einlagigen Schweißungen wirtschaftlich. Eine Ausnahme bilden Werkstücke, bei denen die Schweißnahtqualität im Vordergrund steht. Können reproduzierbare, gleich bleibende Nahtqualitäten erzielt werden, tritt die Schweißgeschwindigkeit hinter die Schweißsicherheit zurück. Bei gleichzeitigem Einsatz mehrerer Schweißköpfe, beispielsweise im Pipelinebau, erlaubt das Orbitalschweißen – auch bei Mehrlagenschweißung – hohe Schweißgeschwindigkeit und Wirtschaftlichkeit. Dies ist aber wegen der Abmessung solcher Anlagen auf große Rohrdurchmesser beschränkt. Bei kleineren Abmessungen gilt allgemein, dass wegen der deshalb höheren erzielbaren Schweißgeschwindigkeit mit der spaltlosen I-Fuge gearbeitet werden sollte. Dies ist bis etwa 4 mm möglich. Andernfalls ist der Rohrstoß als U-Fuge vorzubereiten. Die Vorbereitung dieser Fuge muss vollmaschinell zum Beispiel durch Drehen erfolgen, da mit manuellen oder teilmechanischen Verfahren keine ausreichende Qualität der Nahtvorbereitung erzielt werden kann. Die Schweißung kann nur unter Zugabe von Schweißzusatzwerkstoff durchgeführt werden, was offene Schweißzangen erforderlich macht. Diese Faktoren machen die Orbitalschweißung dann gegenüber der manuellen Schweißung – vor allem auch bei eventuell notwendiger Mehrlagenschweißung – unwirtschaftlich, und sie wird nur bei hohen Anforderungen an die Nahtqualität eingesetzt.

Einzelnachweise

- Enclosed orbital weld heads | orbital welding, ORBIWELD. Abgerufen am 25. Juli 2017.

- Open-arc orbital weld heads | ORBIWELD TP, orbital welding. Abgerufen am 25. Juli 2017.

- Schienengeführter Orbitalfahrwagen. Abgerufen am 25. Juli 2017.