Materialflusssimulation

Die Materialflusssimulation ist eine Simulation im Zusammenhang mit logistischen Systemen. Sie ist eine von mehreren Möglichkeiten der Leistungsmessung und der Generierung von Optimierungserkenntnissen. Sie findet Anwendung in Produktions- und Montageprozessen, bei Wartungs- und Reparaturprozessen, in Lagern, Förderanlagen, Werkstätten, Distributionszentren, Flughäfen. Die geplanten oder bereits vorhandenen Förder- und Fertigungselemente werden dabei in einer Art Bausteinkasten-Prinzip dargestellt. Die einzelnen Elemente gemeinsam bilden ein Netzwerk, mit dessen Hilfe verschiedene Systeme abgebildet werden können.

Die Materialflusssimulation ermöglicht eine vergleichende Bewertung verschiedener Produktionsszenarien, ohne dass in die laufende Produktion eingegriffen werden muss. Auf diese Weise kann eine Materialflussoptimierung bereits vor der Implementierung umfassend getestet werden. Die Materialflusssimulation erfolgt mit einer speziellen Simulationssoftware, wie etwa Plant Simulation, AnyLogic oder ExtendSim, mit welcher der zu betrachtende Prozess modelliert, parametrisiert, simuliert und analysiert werden kann. Einer der Vorteile der Materialflusssimulation besteht darin, zur Identifizierung von externen und internen (negativen) Einflüssen beizutragen und deren Auswirkungen zu prognostizieren. Nutzen der Materialflusssimulation sind: Schnelligkeit, Bedienbarkeit, Ganzheitlichkeit und Skalierbarkeit.[1]

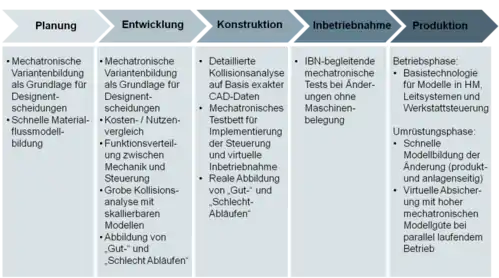

Simulation in der Planung

Neue Produktionsanlagen werden mit Hilfe eines Simulationsmodells auf Durchsatz, ausreichende Dimensionierungen, Durchlaufzeiten, Leistungsgrenzen, Störeinflüsse, Personalbedarf und auf sonstige Planungsparameter hin überprüft. Zudem können verschiedene Alternativen bewertet und miteinander verglichen werden. Anhand von vorher definierten Kriterien wird eine Rangfolge der Planungsvarianten erzeugt. Eine Präferenzrelation legt dabei fest, durch welche Zielkombination das Zielsystem charakterisiert sein soll.

Vorhandene Anlagen werden im Ist-Zustand abgebildet und durch gezielte Modifikationen innerhalb des Modells optimiert. So kann beispielsweise der Einsatz einer anderen Steuerungsstrategie zu einem höheren Durchsatz führen.

Simulation in der Realisierung

Das Simulationsmodell dient den Steuerungsprogrammierern als Vorlage zur Erstellung der Anlagensteuerung. Eine schnellere, fehlerarme Inbetriebnahme ist die Folge. Eine Kopplung des zentralen Verwaltungsrechners (dispositiver Steuerungsrechner) mit dem Simulationsmodell ermöglicht eine Inbetriebnahme vor dem Einsatz in der Anlage. Das Anlaufverhalten kann in verschiedenen Szenarien durchgespielt werden. Das ist gerade dann wichtig, wenn die Inbetriebnahme während des laufenden Betriebs durchgeführt wird und ein reibungsloser Übergang in die neue Anlage gefordert ist.

Simulation während des Betriebs

Der vorausschauende Test des Tagesprogramms einer Anlage gibt Aufschlüsse über notwendige Bereitstellung von Personal und Betriebsmitteln, über Auftragsdurchlaufzeiten und über die Auslastung der Anlage. Die Optimierung der Auftragsreihenfolge im Vorfeld des Tagesbetriebs kann mit Hilfe des Simulationsmodells verifiziert werden. Auch die Reaktion des Systems auf Störungen kann untersucht und entsprechend verbessert werden.

Simulation und Modernisierung (Retrofit)

Bei Modernisierungen ermöglicht die Simulation eine maßgeschneiderte Lösung. Einige Programme bieten inzwischen auch die Möglichkeit den Energieverbrauch zu simulieren und so die Betriebskosten auch in dieser Hinsicht zu optimieren. Ähnlich wie bei der Neuplanung von kompletten Anlagen werden die unterschiedlichen Einflussgrößen und Parameter so lange verändert, bis eine reibungslose Integration des modernisierten Bereiches in das Gesamtsystem gewährleistet werden kann.

Optimierung durch Simulation

Die Simulation kann nicht, wie bei der Optimierung analytisch lösbarer Probleme, das Optimum aufzeigen. Die Simulation liefert nur Ergebnisdaten zu bestimmten Szenarien, die bewertet werden. Entsprechend der Zielstellung können so die unterschiedlichen Szenarien ordinal („besser als“, „schlechter als“) oder kardinal (absolute Werte) in eine Rangfolge überführt werden. Das Produktionssystem kann verbessert werden, indem die Eingangsgrößen angepasst werden, bis eine bessere Lösung gefunden ist. Optimierung ist damit ein iterativer Prozess, bei dem Eingangsgrößen angepasst, Simulationsexperimente durchgeführt, Ergebnisdaten aufbereitet und bewertet werden und anhand des Zielfunktionswertes entschieden werden kann, ob das neue Szenario zu einer Verbesserung entsprechend der Zielstellung geführt hat. Optimierung mittels Simulation setzt voraus, dass zwischen unterschiedlichen Alternativen (Szenarien) entschieden werden kann, welches Szenario gemäß der Zielsetzung das Beste ist. In einem Optimierungsprojekt sollten zunächst die Optima bezüglich der einzelnen Einflussgrößen ermittelt werden. Wenn im folgenden Schritt die Wechselwirkungseffekte der Einflussgrößen zu untersuchen sind, können die zu den Optima der einzelnen Einflussgrößen gehörenden Werte miteinander kombiniert werden.[2]

Aufwand-Nutzen-Verhältnis

Nach VDI 3633 liegt das Aufwand-Nutzen-Verhältnis einer Materialflusssimulation bei 1:6. Während die Aufwände in der Planungsphase zunächst steigen, sinken sie in der Betriebsphase, durch geringeren Nachbesserungsbedarf, erheblich.[3]

Einzelnachweise

- Materialflusssimulation als Mittel der Automatisierung. Abgerufen am 19. Juli 2019.

- Simulationsbasierte Optimierung

- Materialflussrechnung und Simulation. Studienbrief der SRH Hamm, Prof. Dr. Markus Fittinghoff, 2010

Weblinks

- DIN-Begriffsdefinition Simulation und weiterführende Begriffe

- Beispiel: Transportsystem

- Quelle und weiterführende Erläuterungen: www.SimPlan.de (Bereich: Wissen)

- ASIM – Arbeitsgemeinschaft Simulation: http://www.asim-gi.org/

- European Council for Modelling and Simulation: http://www.scs-europe.net/