Maschinelles Oberflächenhämmern

Das maschinelle Oberflächenhämmern (engl. machine hammer peening, MHP, auch: Festklopfen. Klopfen. Schlagverdichten) ist ein Fertigungsverfahren zur mechanischen Oberflächenbehandlung von Metallwerkstoffen. Durch hochfrequente Schläge eines Hammerwerkzeugs kommt es sowohl zu einer Oberflächeneinglättung als auch zu einer Induktion von Kaltverfestigung und Druckeigenspannungen. Das MHP hat seinen industriellen Ursprung im Werkzeug- und Formenbau zur Oberflächenglättung von Ziehwerkzeugen der Automobilindustrie,[1] wird aber mittlerweile sehr vielfältig eingesetzt.

Wirkungsweise

Beim MHP schlägt ein zumeist kugeliges Hämmerwerkzeug mit hoher Frequenz auf eine Werkstückoberfläche. Dabei wird das Hämmerwerkzeug zum Beispiel von einem Roboter oder einer Bearbeitungsmaschine entlang der Werkstückoberfläche verfahren, so dass eine Reihe bzw. ein Feld von plastischen Eindrücken entsteht. Als Antrieb für das Hämmerwerkzeug werden aktuell elektromagnetische, pneumatische und piezoelektrische Systeme verwendet.[2] Wird das mit der Frequenz f oszillierende Hammerwerkzeug gegen eine metallische Oberfläche geführt, wird die kinetische Energie E des Hammerwerkzeugs beim Auftreffen in eine elasto-plastische Umformarbeit umgewandelt. Nach Entlastung des Kontakts, z. B. beim Rückhub, verbleibt ein der Geometrie des Hammers entsprechender plastischer Eindruck auf der Oberfläche.[3] Durch die plastische Deformation werden Oberflächenrauheiten eingeglättet. Gleichzeitig werden eine Kaltverfestigung und Druckeigenspannungen induziert. Frequenz und Bearbeitungsgeschwindigkeit definieren den Abstand zwischen den Eindrücken. Hierdurch können sowohl sehr glatte als auch definiert strukturierte Oberflächen erzeugt werden.[4]

Verfahrensvarianten

Zur Erzeugung der oszillierenden Bewegung können aktuell vier Erregertechnologien verwendet werden.

Bei dem pneumatischen System (P-MHP) wird durch Anlegen eines Luftstroms ein innerhalb des Werkzeugsystems beweglicher Kolben in Oszillation versetzt, der seine Bewegungsenergie auf den Stößel bzw. das Hammerwerkzeug überträgt. Vorteilhaft an der pneumatischen Verfahrensvariante sind die hohe Zuverlässigkeit und die einfache Bedienung. Als nachteilig können je nach Anwendungsfall die fehlende Möglichkeit zur Einstellung der Oszillationsfrequenz und der dauerhafte Kontakt des Hammerwerkzeugs mit der Oberfläche angesehen werden.[2]

Beim elektro-mechanischen Hammersystems (E-MHP) erfolgt die Erregung des Stößels durch Anlegen einer elektrischen Spannung an eine mit dem Stößel verbundenen Spule, welche infolge eines Magnetfeldes eines darum positionierten Dauermagneten ähnlich einem Lautsprecher in definierte Oszillation versetzt wird. Vorteile des E-MHP sind die zwischen 20 und 500 Hz einstellbare Frequenz und die hohe Schlagenergie. Dies ermöglicht eine vielfältige Anwendung und Erzeugung maßgeschneiderte Oberflächen auch bei hochfesten Werkstoffen. Als nachteilig können je nach Anwendungsfall die aufwendige Inbetriebnahme und der benötigte Bauraum angesehen werden.[3]

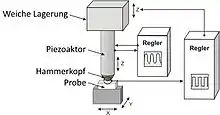

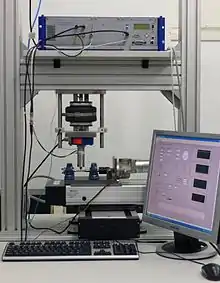

Beim „Piezo-Peening“ wird der Hammerkopf durch einen mit einer hohen, pulsierenden Gleichspannung beaufschlagten Piezokristall zum Schwingen gebracht. Die Schwingungen sind erzwungen. Die Anregung des Piezokristalls erfolgt typischerweise durch Hochspannungsverstärker. Bedingt durch die kontrollierbare Versuchsführung sind die erreichten Randschichtzustände gut reproduzierbar. Typische Bearbeitungsfrequenzen liegen bei 200 – 500 Hertz und typische Amplituden bei 10 – 20 µm. Eine funktionsfähige Versuchsanlage befindet sich am Karlsruher Institut für Technologie.[5]

Beim (rein) mechanischen Hämmern ist keine externe Energiezuführung notwendig. Der mechanische Antrieb erfolgt durch die rotierende Maschinenspindel und ist vergleichbar mit dem Antriebskonzept eines Schlagbohrers bzw. Bohrhammers. Mechanische Anstriebskonzepte erreichen eine Schlagenergie von 50 mJ bis maximal 2000 mJ und eine maximale Schlagkraft von 1000 N bis maximal 8000 N. Dabei oszilliert der Hammer mit einer Schlagfrequenz zwischen 330 und 400 Hz und bis 225 – 300 Hz bei höherer Schlagkraft. Dies ermöglicht Druckeigenspannungen bis ca. 800 MPa und Druckeigenspannungstiefen (Nulldurchgang) bis 4,5 mm (Werkstoff: Inconel 718, ausgelagert, Rp0,2 = 827 MPa).[6]

Anwendungsfälle

Industriell weit verbreitet sind momentan das pneumatische und elektro-mechanische Hämmerprinzip. Beide werden überwiegend in der Automobilindustrie zum Glätten von Ziehwerkzeugen eingesetzt. Jedoch erhalten beide Verfahren aktuell auch Einzug in weitere Branchen, in denen eine Glättung der Komponenten (z. B. Kunststoffspritzgussindustrie), eine Strukturierung von Oberflächen (z. B. hydrodynamische Gleitlagerindustrie), eine Kaltverfestigung sowie eine Induktion von Druckeigenspannungen (z. B. Turbinenschaufel) von Vorteil sind.

Glättung von Werkzeugoberflächen

Die maschinelle Glättung von Ziehwerkzeugoberflächen ermöglicht zum einen eine Steigerung der Prozessstabilität und zum anderen die Verkürzung der Prozesskette. Dies wurde beispielhaft am Werkzeugbau eines Automobilisten gezeigt.[1]

Reduktion von Reibung und Verschleiß

Durch die definierte Einbringung von Oberflächenstrukturen können hydrodynamische Schmierstofftascheneffekte ausgenutzt werden, wodurch sich Reibung und Verschleiß beim Tiefziehen[7] oder bei Gleitlageranwendungen[8] (z. B. Nockenwellen) reduzieren lassen.

Steigerung der Biegewechselfestigkeit

Durch die Induktion von Druckeigenspannungen und Kaltverfestigung führt das maschinelle Oberflächenhämmern zu einer gesteigerten Biegewechselfestigkeit verglichen mit dem ungehämmerten Zustand.[9]

Einordnung in die Gruppe der mechanischen Oberflächenbehandlungen

Das maschinelle Oberflächenhämmern gehört wie z. B. Kugelstrahlen oder Festwalzen zur Gruppe der mechanischen Oberflächenbehandlungen. Diese Verfahren führen durch wiederholte lokale plastische Umformung der Werkstückoberfläche zu einer Verbesserung der Oberflächen und Randschichteigenschaften.

Beim Kugelstrahlen wird das Strahlmittel meist mittels Schleuderrad- oder Druckluft-Strahlanlagen beschleunigt und gegen die zu behandelnde Oberfläche geschleudert. Die Auftreffpunkte der einzelnen Elemente des Strahlmittels sind hierbei nicht definiert. Zur Angabe, wie oft ein Punkt auf der Oberfläche vom Strahlmittel getroffen wird, zieht man als Kennwert den Überdeckungsgrad heran. Ein weiteres, mit dem maschinellen Oberflächenhämmern verwandtes Verfahren ist das Festwalzen. Das Festwalzen zeichnet sich durch einen kontinuierlich aufgebrachten Walzdruck auf die Oberfläche und die damit einhergehende Deformation oberflächennaher Randschichten aus. Hierbei ist ein einfaches Überrollen, aber auch ein mehrfaches Überrollen einer Walzenbahn möglich. Die auftretenden Drücke und Reaktionskräfte am Werkzeug erfordern eine sehr steife Ausführung der Werkzeugaufnahme.

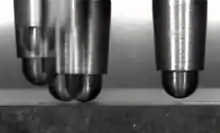

Wie bei den genannten Verfahren kommt es auch beim maschinellen Oberflächenhämmern während des Kontakts zwischen Hammerkopf und Werkstück zu einer Überschreitung der Fließgrenze des Werkstoffs und damit zu einer plastischen Umformung. Der Vorteil des Verfahrens besteht darin, dass die beschriebenen Effekte kontrolliert und deterministisch in der Randschicht des Werkstücks hervorgerufen werden können. Im Gegensatz zu den voranstehend genannten Verfahren kann ein Hämmerwerkzeug sehr gut in Bearbeitungszentren und robotergestützte Prozessketten integriert werden. Der Grund hierfür liegt in der Einfachheit der Werkzeuge zum maschinellen Oberflächenhämmern. Meist reicht eine Druckluft- oder Stromversorgung zum Betrieb der am Markt befindlichen Werkzeuge aus. Über die Verfahrensparameter des Hämmerns ist auch lokal eine gezielte Einstellung bzw. Verteilung der Bearbeitungsintensität gegeben. Unter Verwendung von speziellen, mit einer Mikrospitze versehenen Hammerköpfen ist es außerdem möglich während des Bearbeitungsprozesses Mikrostrukturen in die Werkstückoberfläche einzubringen. Diese dienen beim späteren Gebrauch des bearbeiteten Werkstücks als Schmierstoffreservoirs und verbessern die tribologischen Eigenschaften der Oberfläche zusätzlich.

Forschung, Entwicklung und Normung

MHP wird heute erfolgreich in der Industrie angewendet. Da es sich um ein vergleichsweise neues Metallbearbeitungsverfahren handelt, ist es aktuell (2016) Gegenstand zahlreicher Forschungsprojekte. In Deutschland wird das P-MHP durch das Institut für Produktionstechnik und Umformmaschinen der TU Darmstadt erforscht. Das E-MHP wird sowohl vom PtU als auch vom Werkzeugmaschinenlabor WZL der RWTH Aachen untersucht. Das IAM-Werkstoffkunde in Karlsruhe widmet sich intensiv dem Piezo-Peening. Am Institut für Fertigungstechnik und Hochleistungslasertechnik IFT an der TU Wien werden ebenfalls P-MHP und E-MHP untersucht.

Jährlich findet gegen Ende des Jahres ein Forum statt, welches die Anwender des MHP aus Industrie und Forschung zusammenführt und anhand von Vorträgen aus Industrie und Forschung über den Stand der Technik informiert. Dabei wechselt der sogenannte Workshop Machine Hammer Peening (wMHP) im Turnus zwischen Darmstadt, Wien, Aachen und Karlsruhe.

Aus den Tätigkeiten der Workshop-Mitglieder ist ein VDI-Gremium zum Thema Oberflächenhämmern entstanden. Ziel des VDI-Gremiums war die Erstellung einer VDI-Richtlinie zur Standardisierung der Begrifflichkeiten und Beschreibung der Verfahrenseigenschaften. Die VDI-Richtlinie wurde am 3. Dezember 2015 durch das VDI-Gremium verabschiedet.

Literatur

- M. Steitz: Tribologisch günstige Oberflächenstrukturierung von Tiefziehwerkzeugen mittels maschinellem Oberflächenhämmern. PhD-Thesis TU Darmstadt. Shaker Verlag, Aachen 2016, ISBN 978-3-8440-4691-5.

- D. Trauth: Tribology of Machine Hammer Peened Tool Surfaces for Deep Drawing. PhD-Thesis TU Aachen. Apprimus Verlag, Aachen 2016, ISBN 978-3-86359-424-4. (Abstract)

- C. Habersohn: Analytische und simulative Betrachtung eines Oberflächenhämmerprozesses. PhD-Thesis. TU Wien. 2015. (PDF)

- C. Lechner: Oberflächenmodifikation unter Einsatz der Technologie des Schlagverdichtens (Machine Hammer Peenings). PhD-Thesis. TU Wien. 2014. (PDF)

- J. Wied: Oberflächenbehandlung von Umformwerkzeugen durch Festklopfen. PhD-Thesis. TU Darmstadt. 2011. (PDF)

Weblinks

Einzelnachweise

- P. Groche, M. Steitz: Prozesskettenverkürzung im Werkzeugbau – Integration von Verfahren der maschinellen Oberflächeneinglättung. In: Werkstatttechnik online. wt, Springer VDI Verlag, Düsseldorf, 101 (10), 2011, S. 655–659.

- J. Wied: Oberflächenbehandlung von Umformwerkzeugen durch Festklopfen. PhD-Thesis. TU Darmstadt, 2011.

- C. Lechner: Oberflächenmodifikation Unter Einsatz Der Technologie Des Schlagverdichtens (Machine Hammer Peenings). 2014.

- M. Oechsner, J. Wied, J. Stock: Influence of Machine Hammer Peening on the Tribology of Sheet Forming. In: Advanced Materials Research. Vols. 966-967, 2014, S. 397–405.

- F. Lienert, J. Hoffmeister, V. Schulze: Residual Stress Depth Distribution after Piezo Peening of Quenched and Tempered AISI 4140. In: Materials Science Forum. Vols. 768-769, 2013, S. 526–533.

- Produktflyer Fa. Ecoroll, Stand: 22. August 2016, vorerst erhältlich bei mail@ecoroll.de

- M. Steitz, P. Stein, G. Groche: Influence of Hammer-Peened Surface Textures on Friction Behavior. In: Tribology Letters. 02, 2015, S. 1–8.

- D. Trauth, A. Feuerhack, P. Mattfeld, F. Klocke: Analysis of the velocity distribution of an elliptic surface structure manufactured by machine hammer peening. In: Tribology Letters. 60(19), 2015, S. 18–31.

- D. Trauth, F. Klocke, D. Welling, M. Terhorst, P. Mattfeld, A. Klink: Investigation of the Surface Integrity and Fatigue Strength of Inconel718 after Wire EDM and Machine Hammer Peening. In: International Journal of Material Forming. 2015.