Lean Energy Management

Der Begriff Lean Energy Management (in der deutschen Übersetzung auch schlankes Energiemanagement) bezeichnet ein Energiemanagement, das sich in den Grundsätzen am Lean Management orientiert.[1] Lean Energy Management bezeichnet dabei die Gesamtheit der Denkprinzipien, Methoden und Verfahrensweisen zur effizienten Nutzung von Energie in der gesamten Wertschöpfungskette industrieller Güter.

Begriff Lean Management

In den 1980er Jahren wurden vom MIT (Massachusetts Institute of Technology) Forschungen im Rahmen des International Motor Vehicle Program durchgeführt. Bei dem Vergleich der Produktionen verschiedener Länder erkannten die Forscher den großen Vorsprung japanischer Produktionstechniken. Die Ansätze der Japaner wurden von vielen westlichen Firmen aufgegriffen und daraus der Managementansatz „Lean Management“ mit fünf zentralen Maximen entwickelt.[2] Diese sind:

- Proaktives Denken: Die zukünftigen Handlungen des Unternehmens werden vorausschauend durchdacht und gestaltet.

- Sensitives Denken: Die sensible Beobachtung der Umwelt und die Bereitschaft auf Veränderungen zu reagieren.

- Ganzheitliches Denken: Das Unternehmen als Ganzes mit seiner Komplexität zu betrachten.

- Potenzialdenken: Alle zur Verfügung stehenden Ressourcen erschließen und nutzen.

- Ökonomisches Denken: Sparsames Wirtschaften und Vermeiden von Verschwendung.

Durch die Beachtung dieser Maximen und die Ausrichtung der Unternehmenskultur nach diesen Ideen war es vielen Unternehmen möglich, die Produktivität durch kontinuierliche Optimierung zu verbessern.

Besondere Beachtung findet hier die Vermeidung von Verschwendung (jap. Muda), die durch ständiges Hinterfragen von Prozessen und folgenden Verbesserungen erreicht wird. Da auch Energie „verschwendet“ werden kann, liegt es nahe, diese ebenfalls in das ganzheitliche Lean Management einzubeziehen. Der japanische Weg des Kaizen (Veränderung zum Besseren) beruht dabei nicht auf einer einmaligen Einführung eines neuen Systems, sondern vielmehr auf dem Prinzip kleiner Schritte der aufmerksamen Beobachtung, Wahrnehmung und Verbesserung, die in Summe die Leistung des übergeordneten Geschäftsprozesses steigern.

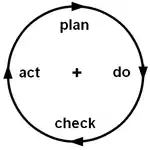

Diese kontinuierliche Vorgehensweise zur Prozessverbesserung wurde in den 1950er Jahren von W. E. Deming in dem PDCA-Zyklus (oder Demingkreis) systematisiert.[4]

Der in nebenstehender Abbildung dargestellte PDCA-Zyklus umfasst die folgenden vier Phasen:

- Plan (planen): Analyse der Ist-Situation, Vereinbarung von messbaren Zielen und Ausarbeitung eines Verbesserungsplans.[5][6]

- Do (umsetzen): Die betroffenen Mitarbeiter werden informiert und der Plan anschließend umgesetzt.

- Check (überprüfen): Erfassen der Daten in den Fachabteilungen und überprüfen, ob die vorgegebenen Ziele erreicht wurden.

- Act (verbessern): Prüfen, ob eine Übereinstimmung zwischen Soll und Ist besteht. Die Ergebnisse werden entweder standardisiert oder die Schritte „Do“ und „Check“ so oft durchlaufen, bis Soll und Ist übereinstimmen. Ist die Verbesserung umgesetzt, werden neue Ziele zur weiteren Verbesserung gesetzt.[7]

Dieser PDCA-Zyklus ist auf fast alle Prozesse in einem Betrieb anwendbar und findet so in vielen Managementansätzen Verwendung.[8] Er bildet auch die Basis für viele Normen, wie die Qualitätsmanagementnorm ISO 9001 und die abgeleitete Norm zum Energiemanagement ISO 50001.[9]

Entwicklung des Lean Energy Managements aus den Lean Management Maximen

Mit zunehmenden Energiepreisen wird diese immer mehr zu einem Kosten treibenden Faktor in vielen Unternehmen. In Folge steigt das Bestreben der Unternehmen, Energie systematisch einzusparen und so durch die geringeren Energiekosten an Wettbewerbsfähigkeit zu gewinnen.

Trotz der möglichen Einsparungen ist heute festzustellen, dass vorhandenes Potenzial in produzierenden Unternehmen meist ungenutzt ist. Die Gründe lassen sich meist auf fehlendes Fach- und Methodenwissen zurückführen. Auch die scheinbar hohen Investitionen und lange Amortisationszeiten wirken oft abschreckend.[10] Um dem Entgegenzuwirken, lässt sich an den Maximen des Lean Management orientiert ein Energiemanagementsystem entwickeln, das gezielt auf diese Probleme und Ängste eingeht. Besonders wichtig ist hier eine konsequente Einbindung des MTO-Modells,[11][12][13] das nach arbeitspsychologischen Erkenntnissen eine Grundvoraussetzung für die Erfüllung einer Aufgabe ist. Besondere Beachtung finden hier auch die Schnittstellen zwischen den Bereichen Mensch, Technik und Organisation, deren reibungslose Funktion die Voraussetzung für eine Funktion des Energiemanagementsystems ist.[14]

Unterstützung durch die Organisation und Bereitstellung der Prozesse

Eine Grundvoraussetzung für eine funktionierende Einführung des Lean Energy Management ist die Einbindung des Topmanagements in das Energiemanagement. Diese tritt sowohl impuls- als auch taktgebend während des gesamten Veränderungsprozesses auf. Dies funktioniert nur durch eine hohe Eigenmotivation des Managements, das dafür Verantwortlich ist, die Funktionsfähigkeit des Managementsystems über lange Zeit aufrechtzuerhalten. Zudem ist aktive Beteiligung des Topmanagements ein zusätzlicher Motivator für die Mitarbeiter im Sinne einer Lokomotivfunktion.[15] Dadurch werden die Mitarbeiter legitimiert, die ihnen zugedachten Aufgaben im Energiemanagement auszuführen.

Zur Einführung eines Lean Energy Managements werden die notwendigen Prozesse vom Management definiert und die Kompetenzen und Aufgaben der einzelnen Mitarbeiter festgelegt. Dabei werden bevorzugt Mitarbeiter mit vorhandenem Know-how ausgewählt, was durch kontinuierliche und angemessene Fortbildung erweitert werden kann. Punktuell kann bei dem Aufbau der Strukturen ein externer Berater unterstützen. Hierbei ist zu beachten, dass die administrativen Aufgaben keineswegs auf den Berater abgewälzt werden sollten, da dadurch die Wichtigkeit des Energiemanagements in der Wahrnehmung der Mitarbeiter abnimmt. Vielmehr sollte der Berater rein unterstützende Tätigkeiten ausführen.[16] Auf diese Weise bewahrt sich das Unternehmen seine Unabhängigkeit von externen Mitarbeitern, die möglicherweise eigene Ziele vor die Ziele des Unternehmens stellen.[17]

Motivation und Einbindung der Mitarbeiter

Besonders Maßnahmen zur Reduzierung des Energieverbrauchs bedingen Verhaltensänderungen aller im Betrieb Beteiligten.[18] Um die langfristige Funktion des Lean Energy Management zu garantieren, ist daher eine starke Einbindung der eigenen Mitarbeiter in die Entwicklung nötig. Zusätzlich müssen diese selbständig in der Lage sein, Verbesserungsmaßnahmen zu identifizieren und auszuführen.

Um diesen Anforderungen gerecht zu werden, hat die Schnittstelle zwischen Mensch und Technik eine besondere Stellung inne. Die technischen Werkzeuge, die für die Messung des Energiekonsums und gegebenenfalls auch für die Steuerung der Maßnahme verwendet werden, müssen von den Mitarbeitern sowohl bedient als auch erweitert werden können. So kann die Funktionalität des Energiemanagements von den Mitarbeitern selbst erhalten und erweitert werden.

Um ein konsistentes Vorgehen zu erreichen, sind zum Beispiel auch vorhandene Entscheidungsmethoden für Neuanschaffungen von Betriebsmitteln unter der Berücksichtigung der Energieeffizienz neu zu bewerten. Dies erfordert in der Regel eine Schulung des Einkaufs zur Bewertung der Anschaffungen über eine Lebenszyklusanalyse.[19]

Bereitstellung technischer Werkzeuge

Technische Werkzeuge sind für ein Energiemanagement unverzichtbar. Sie dienen der Messung und Visualisierung von Energieverbrauch, was die Grundvoraussetzung für die erfolgreiche Durchführung von Energiesparmaßnahmen ist. Besonders wichtig ist hier ein flexibel erweiterbares System, das im ersten Schritt einfach von den eigenen Mitarbeitern installier- und bedienbar ist. Dadurch wird eine langfristige Funktion durch einfache und selbständig durchführbare Anpassungen der Technik an geänderte Rahmenbedingungen sichergestellt.

Literatur

- Franz J. Brunner: Japanische Erfolgskonzepte: Kaizen KVP. 2. Auflage. Carl Hanser Verlag, München, Wien 2011.

- Susanne Koch: Einführung in das Management von Geschäftsprozessen: Six Sigma Kaizen und TQM. 1. Auflage. Springer Verlag, Berlin, Heidelberg 2012.

- Markus Majumdar: Dissertation: Soziotechnische Systemanalyse und -bewertung in Arztpraxen. Albert-Ludwigs-Universität, Freiburg im Breisgau 2004.

- Hermann J. Schmelzer, Wolfgang Sesselmann: Geschäftsprozessmanagement in der Praxis: Kunden zufrieden stellen - Produktivität steigern - Wert erhöhen. 6. Auflage. Carl Hanser Verlag, München 2008.

- Oliver Strohm, Eberhard Ulich: Unternehmen arbeitspsychologisch bewerten. Ein Mehr-Ebenen-Ansatz unter besonderer Berücksichtigung von Mensch, Technik, Organisation. vdf Hochschulverlag AG, ETH Zürich, Zürich 1997.

- John Drew, Blair McCallum, Stefan Roggenhofer: Unternehmen Lean: Schritte zu einer neuen Organisation. Campus Verlag, Frankfurt/Main 2005.

- Rita-Maria Züger: Teamführung - Leadership-Basiskompetenz: Theoretische Grundlagen und Methoden mit Beispielen, Praxisaufgaben, Repetitionsfragen und Antworten. 2. Auflage. Compendio Bildungsmedien, Zürich 2007.

- Daniel Ernst: Entwicklung eines Lean Energy Managements für produzierende Unternehmen. 2012 (lean-energy-management.com).

Weblinks

Einzelnachweise

- vgl. Daniel Ernst: Entwicklung eines Lean Energy Managements für produzierende Unternehmen. 2012, S. 49 (lean-energy-management.com).

- vgl. Susanne Koch: Einführung in das Management von Geschäftsprozessen: Six Sigma Kaizen und TQM. 1. Auflage. Springer Verlag, Berlin, heidelberg 2012, S. 133.

- vgl. Franz J. Brunner: Japanische Erfolgskonzepte: Kaizen KVP. 2. Auflage. Carl Hanser Verlag, München, Wien 2011, S. 7.

- vgl. Franz J. Brunner: Japanische Erfolgskonzepte: Kaizen KVP. 2. Auflage. Carl Hanser Verlag, München, Wien 2011, S. 118.

- vgl. Franz J. Brunner: Japanische Erfolgskonzepte: Kaizen KVP. 2. Auflage. Carl Hanser Verlag, München, Wien 2011, S. 49.

- vgl. Susanne Koch: Einführung in das Management von Geschäftsprozessen: Six Sigma Kaizen und TQM. 1. Auflage. Springer Verlag, Berlin, Heidelberg 2012, S. 118.

- vgl. Hermann J. Schmelzer, Wolfgang Sesselmann: Geschäftsprozessmanagement in der Praxis: Kunden zufriedenstellen – Produktivität steigern – Wert erhöhen. 6. Auflage. Carl Hanser Verlag, München 2008, S. 377.

- vgl. Susanne Koch: Einführung in das Management von Geschäftsprozessen: Six Sigma Kaizen und TQM. 1. Auflage. Springer Verlag, Berlin, Heidelberg 2012, S. 119.

- vgl. Daniel Ernst: Entwicklung eines Lean Energy Managements für produzierende Unternehmen. 2012, S. 5 (lean-energy-management.com).

- vgl. U. Anstadt, Jürgen Krix, S. Böttcher: Vermeidung von Verschwendung mit Lean Energy Management. 10. Juli 2012 (mbtech-group.com [PDF]). Vermeidung von Verschwendung mit Lean Energy Management (Memento des Originals vom 31. August 2012 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- vgl. Oliver Strohm, Eberhard Ulich: Unternehmen arbeitspsychologisch bewerten. Ein Mehr-Ebenen-Ansatz unter besonderer Berücksichtigung von Mensch, Technik, Organisation. vdf Hochschulverlag AG, ETH Zürich, Zürich 1997, S. 10.

- vgl. John Drew, Blair McCallum, Stefan Roggenhofer: Unternehmen Lean: Schritte zu einer neuen Organisation. Campus Verlag, Frankfurt/Main 2005, S. 38.

- vgl. Markus Majumdar: Dissertation: Soziotechnische Systemanalyse und -bewertung in Arztpraxen. Albert-Ludwigs-Universität, Freiburg im Breisgau 2004, S. 42.

- vgl. Daniel Ernst: Entwicklung eines Lean Energy Managements für produzierende Unternehmen. 2012, S. 49 (lean-energy-management.com).

- vgl. Rita-Maria Züger: Teamführung - Leadership-Basiskompetenz: Theoretische Grundlagen und Methoden mit Beispielen, Praxisaufgaben, Repetitionsfragen und Antworten. 2. Auflage. Compendio Bildungsmedien, Zürich 2007, S. 127.

- vgl. John Drew, Blair McCallum, Stefan Roggenhofer: Unternehmen Lean: Schritte zu einer neuen Organisation. Campus Verlag, Frankfurt/Main 2005, S. 12.

- vgl. Daniel Ernst: Entwicklung eines Lean Energy Managements für produzierende Unternehmen. 2012, S. 49 (lean-energy-management.com).

- vgl. U. Anstadt, Jürgen Krix, S. Böttcher: Vermeidung von Verschwendung mit Lean Energy Management. 10. Juli 2012 (mbtech-group.com [PDF]). Vermeidung von Verschwendung mit Lean Energy Management (Memento des Originals vom 31. August 2012 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- vgl. Daniel Ernst: Entwicklung eines Lean Energy Managements für produzierende Unternehmen. 2012, S. 50 (lean-energy-management.com).