Helio-Klischograph

Ein Helio-Klischograph ist eine Anlage zur elektromechanischen Gravur von Tiefdruckzylindern. Im Unterschied zum Klischographen kann die von Rudolf Hell 1961 entwickelte Maschine Druckzylinder, das heißt zylindrische Objekte gravieren.

Technologie

Zwei Zylinder, Vorlagen- und Druckzylinder genannt, werden synchron angetrieben und rotieren mit gleicher Geschwindigkeit. Auf dem Vorlagenzylinder befinden sich die Abtastvorlagen, in der Regel Halbton- oder Opalfilme. Der Druckzylinder besteht aus einem Stahlkern mit einer dünnen Kupferschicht, in die das Druckbild mittels eines elektromagnetischen Gravursystems mit einem Diamantstichel eingraviert wird.[1]

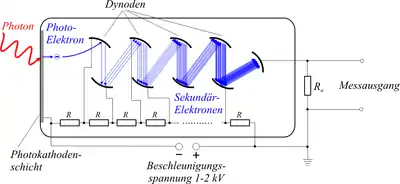

Die Abtasteinheit setzt sich aus einer Lichtquelle und zwei Fotomultiplieren zusammen, die sich gemeinsam mit der Aufnahmeoptik und der damit verbundenen Elektronik im Optikkopf befinden. Der Optikkopf fährt langsam am rotierenden Zylinder entlang, die Fotomultiplier empfangen das von der Bildvorlage reflektierte Licht und geben es als elektrische Signale weiter. Die Signale werden verstärkt und an einen Gravierstichel gesendet, der von einem elektromagnetischen System angetrieben wird. Die Kupferoberfläche des Druckzylinders bewegt sich gleichmäßig unter dem Stichel hinweg. Rund 4.000 mal pro Sekunde schneidet der Stichel jeweils einen Span aus dem Kupfer. Er schneidet kleine Näpfchen hinein, die Näpfchengröße resultiert aus dem jeweils erfassten Helligkeits- / Abtastsignal. Je weiter der Stichel in die Kupferschicht eindringt, desto größer wird das Näpfchenvolumen und umso dunkler wird später der gedruckte Farbton. Die während der Gravur entstehenden feinen Kupferspäne werden durch einen Kanal abgesaugt.[1]

Die gravierten Näpfchen bilden eine nach unten geöffnete Pyramide. In den dunklen Bildpartien stoßen sie bis auf einen schmalen Steg fast zusammen. Dieser Steg ist wichtig für die Rakel, mit der die überschüssige Farbe vom Zylinder gestreift wird. In den helleren Bildstellen wird der Steg immer breiter und in den ganz hellen Tönen gibt es nur noch winzige Vertiefungen.

Die Opalfilme werden im Maßstab 1:1 graviert und können positiv oder negativ, sowie seitenverkehrt oder seitenrichtig sein. Die Aufrasterung geschieht elektronisch in der Graviermaschine. Beim Vierfarbendruck erfolgt je Farbe eine andere Rasterwinklung, indem das Verhältnis von Vorschub und Umfangsgeschwindigkeit verändert wird. Die Gravurauflösung liegt im Illustrations- wie im Verpackungs- und Dekortiefdruck im Bereich von 60er bis 80er Raster.[1]

Geschichte und heutige Situation

Nach dem erfolgreichen Einsatz des Klischographen im Hochdruckbereich beauftragten Verantwortliche aus dem Tiefdruck die Firma Hell, auch für dieses Verfahren eine entsprechende Lösung zu entwickeln. Im Jahr 1961 wurde der Fachwelt der erste Helio-Klischograph vorgestellt. Nachdem zunächst Halbtondiapositive abgetastet wurden, setzte man bald den Opalfilm als besser geeignete Abtastvorlage ein.[2]

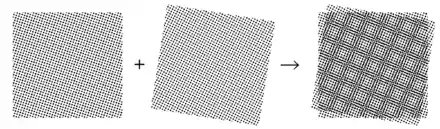

In den 1980er Jahren hat sich aus wirtschaftlichen Gründen die Übernahme von Offsetfilmen als Druckvorlage durchgesetzt. Dieses Verfahren wurde Offset-Tiefdruck-Konversion oder OT-Konversion genannt. Man stellte den Abtastkopf so ein, dass die gerasterten Offsetfilme integral abgetastet und in entsprechende Halbtonwerte umgewandelt wurden. Wichtigste Voraussetzung bei der OT-Konversion war die Entrasterung der Vorlagen, da sonst auf dem gravierten Tiefdruckzylinder ein Moiré entstehen würde.

Ab 1995 wurden die Tiefdruckzylinder überwiegend direkt aus dem digitalen Datenbestand zur Druckformbeschreibung graviert. Heute erfolgt die Datenübertragung aus einem digitalen Workflow, der meist mit PDF-Seiten beginnt und nach Belieben automatisiert werden kann. Die Gravuranlagen lesen von 8Bit sowie 1Bit Tiff-Dateien. Die Graustufen der Tiff-Dateien werden in ein Gravursignal gewandelt und an das Gravursystem und den Stichel weitergegeben.[2]

Die elektromechanische Gravur hat sich in den letzten Jahren weiterentwickelt. Für die Helioklischographen gibt es Gravursysteme, die ca. 8.000 Näpfchen oder bis 12.000 Näpfchen pro Sekunde gravieren können. Eine weitere Verbesserung wurde durch die Einführung der hochauflösenden Gravur für Text- und Lineworkelemente mit den Verfahren "XTreme" von Hell Gravure Systems und "TranScribe" von Daetwyler erreicht. Es werden hier ebenfalls Näpfchen graviert, die jedoch in mehreren Zylinderumdrehungen in die Kupferschicht geschnitten, und die durch eine höhere seitliche Auflösung mit Überlappung und ohne die sonst übliche Stichelfrequenz hergestellt werden.

Eine neue Entwicklung ist die Gravur mit dem Laserstrahl, der höhere Gravurgeschwindigkeiten ermöglicht. Je nach Verfahren wird eine Zinkoberfläche oder eine dickere Chromschicht statt des Kupfers graviert. Grundsätzlich werden bei der Lasergravur Näpfchen in die Zylinderoberfläche gebrannt, die abhängig von der Stärke des elektronischen Signals ein entsprechend größeres oder kleineres Volumen aufweisen. Die hohe Schreibauflösung von bis zu 2.540 dpi ermöglicht eine sehr hohe Konturenschärfe. Darum ist die Laserdirektgravur besonders für den Druck von Etiketten und Verpackungen, wie zum Beispiel Zigarettenverpackungen, geeignet. Die namhaften Anbieter Daetwyler und Hell-Gravure arbeiten sowohl an der Lasertechnologie als auch an der Weiterentwicklung der elektromechanischen Gravur. Die Herstellung einer Lasergravurmaschine ist ungleich komplexer als die einer elektromechanischen Maschine. Außerdem benötigt eine Lasergravurmaschine etwa das Zehnfache an Energie pro Zylinder.

Den über 4.000 elektromechanischen Graviermaschinen, die weltweit mehr als acht Millionen Zylinder pro Jahr bebildern, stehen heute schätzungsweise 50 Lasermaschinen mit einer Kapazität von rund 150.000 Zylindern gegenüber. Es ist gegenwärtig unklar, welches System sich am Markt durchsetzen wird.[2]

Einzelnachweise

- Helio-Klischograph (Memento des Originals vom 10. Januar 2015 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien. Verlag Springer, 2000, ISBN 3-540-66941-8, S. 49ff.

Literatur

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien. Springer-Verlag, 2000, ISBN 3-540-66941-8.

- Michael Limburg: Der digitale Gutenberg. Springer-Verlag, 1996, ISBN 3-540-61204-1.