Hartmetallsäge

Hartmetallsägen sind Werkzeugmaschinen zum Sägen, deren Sägezähne aus Hartmetall bestehen, sodass auch harte Werkstoffe gesägt werden können.

Entwicklungsgeschichte

1926 entwickelte Krupp das Hartmetall Widia (abgeleitet von Wie Diamant) und revolutionierte damit die spanabhebende Fertigung. Dieser neue Werkstoff fand in den 50er Jahren bei allen spanenden Bearbeitungsprozessen, mit Ausnahme des Sägens, Einzug. 1942 entwickelten deutsche Forscher einen keramischen Werkstoff auf Oxidbasis, der nach dem Zweiten Weltkrieg von amerikanischen Universitäten weiterentwickelt und unter anderem auch als Schneidewerkstoff für Werkzeugmaschinen unter dem Warenzeichen Cermet vermarktet wurde.

Mit Hartmetall bestückte Kreissägen wurden schon in den 1930er Jahren zum Sägen von Nichteisenmetallen, Plastik und Holz verwendet. Bei Versuchen mit Eisen und Stahl erwiesen sich die vorhandenen Maschinen als zu langsam und nicht ausreichend steif, um die höheren Kräfte zu übertragen. Außerdem waren die Zahngeometrien für Schnellarbeitsstahl (HSS) ausgelegt und für die harten und spröden Hartmetall-Legierungen nicht brauchbar, um eine wirtschaftliche Standzeit zu erzielen. Es mussten daher neue Schneideformen und schnelldrehende, robuste Maschinen zum Sägen und Schleifen der Hartmetallzähne entwickelt werden. 1963 entwickelt Ingersoll Milling Machine Co, Rockford, Illinois, USA die erste Hartmetall-Plattensäge, die Stahlplatten mit Hartmetall-bestückten Kreissägeblättern schneidet. Der Schneidewinkel der Zähne ist positiv und daher die Standzeit gering.

Der Begriff „Hartmetallsäge“ leitet sich vom Werkzeug ab, einem Kreissägeblatt mit hartgelöteten Hartmetallzähnen. Dieses konkurrierte mit Sägeblättern aus Schnellarbeitsstahl (HSS) und ersetzte sie im Laufe der Zeit, da Hartmetall bedeutend härter ist als HSS und dadurch einen geringeren Verschleiß aufweist. Vor der Einführung der HSS Sägen wurden Trennschleif- oder Warmsägen benutzt, welche noch immer für bestimmte Zwecke eingesetzt werden. Beim Sägevorgang entsteht Hitze, daher die Bezeichnung Warmsäge. Im Gegensatz dazu benutzen HSS-Sägen ein Kühlmittel, wodurch die Oberflächen nicht heiß werden. Man bezeichnet sie deshalb als Kaltsägen. Bei Hartmetallsägen benötigt man generell kein Kühlmittel, da die entstehenden Temperaturen weit unterhalb der für die Hartmetall-Werkstoffe kritischen Temperaturen bleiben. Aus diesem Grund werden Hartmetallsägen ebenfalls den Kaltsägen zugeordnet. Eine weitere mögliche Bezeichnung ist Kaltkreissäge.

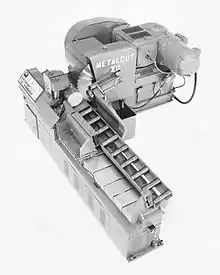

1963–1969 entwickelte die Technische Universität Carolo-Wilhelmina zu Braunschweig, unter dem Vorsitz von Gotthold Pahlitzsch und den Forschungsingenieuren Arno Willemeit und Horst Döpcke, eine neue Hartmetall-Zahngeometrie mit negativen Schneidewinkeln und einem Zahnpaar, das den Span in drei Teile teilt. Mit dieser Geometrie ist es möglich, legierte Stahlbarren wirtschaftlich zu sägen. 1969 entwickelt Advanced Machine & Engineering Co. (AME) Rockford, Illinois, USA die erste Barrensäge, die Hartmetall-bestückte Kreissägeblätter mit der “Braunschweiger Geometrie” verwendet, und baut sie für die in Rockford ansässige Firma Metalcut Inc. Die Maschine wurde unter dem Namen Metalcut 12 am Weltmarkt verkauft und in Mailand und Chicago ausgestellt. Mit der überragenden Schnittleistung, etwa acht Mal schneller als Bandsägen und vier Mal schneller als Schnellstahl-Kaltsägen, revolutioniert sie den Sägenmarkt. 1972–1976 entwickelte Horst Döpcke, wissenschaftlicher Assistent des Institutes für Werkzeugmaschinen und Fertigungstechnik der Technischen Universität Braunschweig, für seine Dissertation eine Hartmetall-Schneidegeometrie für Rohre, die den Span an jedem Zahn zweiteilt. 1984 entwickelt Speedcut Inc. Rockford, Illinois, USA eine Hartmetall-Zahngeometrie “Notch Grind” für Barren, die mit einer versetzten Rille pro Zahn den Span teilt, und die im Vergleich zur Braunschweiger Geometrie daher wesentlich schneller sägt.[1] Mit Cermet bestückte Kreissägen beginnen ihren Markteinzug und konkurrieren mit Hartmetall durch erhöhte Standzeiten.

Seit einigen Jahren versuchen Firmen Kreissägen mit austauschbaren Hartmetallzähnen zu entwickeln. Aus Kostengründen haben sich diese Kreissägen jedoch für Stahl bisher nicht durchgesetzt.

Arten von Hartmetallsägen

Sägen mit horizontaler Schlittenführung

Diese Sägen sind wohl die häufigsten Modelle von Hartmetall-Sägen. Bei dieser Bauart tritt das Sägeblatt im Getriebekasten lagernd auf horizontalen Führungen gleitend, horizontal in den Barren ein. 1969 wurde die erste horizontale Hartmetallsäge von der Firma Advanced Machine & Engineering Co. (AME) in Rockford, IL, USA entwickelt und für die Firma Metalcut Inc. gebaut. Erstmals wurden auch Teleskopstahlabdeckungen und Stahlschürzen der Firma Hennig GmbH verwendet, um kritische Teile der Säge vor Spänen zu schützen, die durch die hohe Umfangsgeschwindigkeit schwer zu kontrollieren sind.[2]

Sägen mit vertikaler Schlittenführung

Bei dieser Art tritt das Sägeblatt vertikal in das Material ein. Diese Sägen werden oft als Lagensägen verwendet, wobei mehrere Rohre, Profile oder Stangen auf einmal in horizontaler Lage gesägt werden.

1974 wurde die erste Hartmetallsäge mit vertikalen Flachführungen von Arno Williemeit, dem Co-Entwickler der Braunschweiger Zahngeometrie, ausgeführt und bei der Firma Ohler in Remscheid, gebaut. Später wurde dieser Maschinentyp von FRAMAG, Österreich übernommen und ebenfalls als Lagensäge gebaut. Ohler hatte vorher vertikale HSS-Sägen mit doppelten Rundführungen gebaut und später auch für Hartmetallsägen umgerüstet.

Sägen mit geneigten Führungen

Diese werden ebenfalls gebaut, sind aber teurer als Sägen mit horizontalen Schlittenführungen und werden vorteilhaft zum Schneiden von Eisenbahnschienen eingesetzt, weil das Sägeblatt gleichmäßig in das Schienenprofil eintritt.

1970 machte die Entwicklungsabteilung der Firma Chamberlain Versuche, für die US-Regierung, mit dem Prototyp der neu entwickelten Metalcut Barrensäge. Diese Resultate übergab die Firma, als Final Engineering Report, in Buchform mit dem Titel "Phase I Investigation of new Sawing Concept" an Frankford Arsenal, einen dem verantwortlichen Offizier der US-Streitkräfte.

Der Bericht fiel sehr detailliert aus und zeigt die Vorteile einer Hartmetallbarrensäge. Dieses Säge wurde nach ihrem Erfinder genannt "Goellner Saw". 1971 werden weitere Versuche unter Phase II mit der neuen Serienmaschine Metalcut 12 durchgeführt.

Schwenksägen

Um kleinere Querschnitte von Stahl, Profilen oder Rohren zu schneiden, wurden Schwenksägen ursprünglich als HSS Kreissägen angewendet.

Später wurden auch größere Profile für den Stahlbau geschnitten (Kaltenbach, Lörrach). 1973 entwickelte Metalcut die erste Hochleistungs-Schwenksäge für 75 mm Materialstärke, wobei der Drehpunkt des Getriebekastens an der Bodenplatte befestigt ist. Diese Säge schneidet beiderseitig der Schwenkachse je eine Stange und ist dadurch produktiver.

1976 entwickelte die Firma Carbide Cutoff Inc. Rockford, IL eine größere Produktions-Hartmetallsäge dieser Art, um gegen Metalcut Inc. konkurrieren zu können. Diese Maschine schneidet Barren bis zu 8.0 Zoll (250 mm) und bewährte sich hervorragend. Diese Art von Sägen wird auch von Metalcut Inc. als Lagen- oder Barrensägen bis 600 mm Barren Durchmesser gebaut. Das Schwenklager befindet sich oberhalb des Maschinenbettes und das Sägeblatt tritt bogenförmig vertikal in das Material ein, hat aber keinen geschlossenen Kraftfluss.

1994 entwickelt AME (Advanced Machine & Engineering, Rockford IL, USA) eine kostengünstige Schwenksäge unter dem Warenzeichen AMSAW 200 für den US-Markt.

Ab 2011 produzierte dieselbe Firma eine Hochleistungs-Hartmetallsäge zum Schneiden von 350 mm Barren nach dem Schwenkprinzip, wobei die Schwenkachse des Getriebekastens am unteren Teil des Maschinenbettes angebracht ist. Dabei ist der Kraftfluss ein geschlossener Kreislauf und die Maschine wird extrem steif. Der Spanfluss ist ebenfalls verbessert, weil die Späne direkt auf den Spanförderer geworfen werden.

Sonderausführungen

Plattensägen

1963 entwickelt Ingersoll Milling Machine Co. Rockford, Illinois, USA eine Säge, die Platten aus hochfestem Kohlenstoffstahl mit Hartmetallbestückten Kreissägeblättern zersägt. Die horizontale Schlittenführung ist auf einem Balken oberhalb der Platte angebracht.

Später entwickelt die Firma Oliver Machinery Co. Detroit, Michigan, USA eine Plattensäge, bei der der Getriebekasten unterhalb der Platte auf einem Maschinenbett gleitet und dabei die Platte von unten sägt.

Eisenbahnschienen-Sägen

1973 entwickelte Metalcut die erste Hartmetall-Schienensäge, die später auch von der Gustav-Wagner-Maschinenfabrik GmbH (Reutlingen) und anderen Firmen gebaut wurde. 1997 produzierte AME unter dem Namen AMSAW eine preisgünstigere Schienensäge, die in den USA vielfach verwendet wird. 1999 wurde von AME eine Sonderausführung einer Hartmetallsäge gebaut, die Eisenbahnschienen für Stellwerke winklig sägt.

2011 entwickelte AME eine Sonderausführung, die als Doppelsäge in einem Eisenbahnwaggon integriert ist und in den USA bei Schienenreparaturen eingesetzt wird. Bisher verwendete Trennsägen verursachten durch die heißen Späne Waldbrände und wurden mit diesen AMSAW-Kaltsägen ersetzt.

Lagensägen

1974 entwickelt Metalcut zwei Lagensägen, welche die Enden von bis zu 6 “C” Profilen schneidet. Die Profile werden in horizontaler Lage den Sägen zugeführt. Die erste Säge schneidet die vorderen Enden ab, die zweite die hinteren, wobei diese, auf Schienen beweglich, unterschiedliche Längen schneiden kann. Diese Maschinen werden als Schwenksägen gebaut und sägen von unten nach oben durch die Profile.

Ab 1976 wurde diese Säge auch zum Sägen von Rohren in Lagen eingesetzt. Später bauen Wagner und Framag ähnliche Sägen in Vertikal-Schlittenausführung.

1977 entwickelt Metalcut eine Schwenklagensäge, welche preisgünstiger verkauft wird.

Hartmetall-Sondermaschinen

2008 entwickelt AME eine Hartmetall-Sondermaschine, zum Schneiden von warmgeschmiedeten Achsen. Das Material wurde bei einer Temperatur von ca. 430 Grad Celsius gesägt.

Hartmetall-Ringsägen

Neuerdings werden dickwandige Ringe warm gerollt und müssen oft in Scheiben gesägt werden. MFL Liezen stellte eine solche Säge her, die diese Ringe vom Innendurchmesser her sägt. AME Rockford, IL, USA bietet eine Säge dieser Art ebenfalls an, die jedoch die Ringe von außen sägt.

Allgemeiner Aufbau

Hartmetall-Sägen mit Schlittenführungen (horizontal, vertikal oder geneigte Führungsanordnung) bestehen aus einem geschweißten Gestell aus stabilen Stahlplatten, ausreichend verrippt und oft mit Dämpfungsmassen gefüllt, das die auftretenden Kräfte aufnimmt und auftretende Schwingungen dämpft. Auf diesem Gestell sind gehärtete Führungen angebracht, auf dem der Getriebekasten möglichst spielfrei gleitet.

Der Schlitten mit Getriebekasten wird durch Keilleisten oder hydraulisch betätigte Führungsleisten nahezu spielfrei geführt, um die benötigte Steifigkeit zu erzielen. Neuerdings werden auch spielfreie Linearführungen verwendet. Experten streiten immer noch darüber, ob gehärtete Führungen, auf denen Schlitten mit Kunststoffbelägen und hydraulischen vorgespannten Leisten besser dämpfen als kräfteübertragende Linearführungen. Dort rollen gehärtete Kugeln oder Rollelemente auf Führungselementen.

Vorschub

Der Vorschubantrieb besteht entweder aus einem hydraulischen Zylinder, oder besser aus einer Kugelumlaufspindel, die von einem Servomotor über ein Reduktionsgetriebe angetrieben wird.

Getriebekasten

Meist werden spielarme gehärtete Zahnräder verwendet, die in Kegelrollenlagern gelagert sind. Je nach Größe der Sägeblätter können bis zu fünf Getriebestufen verwendet werden, die eine Übersetzung von etwa 40:1 ergeben. Stufenlos angetriebene Motoren bis zu 175 kW treiben das Getriebe direkt oder über Keil- oder Zahnriemen an. Oftmals wird eine Schwungscheibe an der Eintrittswelle angebracht, um die Drehmomentschwankungen beim Zahnein- und -austritt auszugleichen.

Spannvorrichtung

Generell besteht diese aus zwei hydraulische betätigten Spannelementen, die beiderseitig vom Sägeblatt das Material horizontal, vertikal oder in einer Kombination beider Varianten spannt. Um die Standzeit des Sägeblattes zu verbessern, wird das Material oft beiderseitig vom Blatt abgerückt, bevor das Sägeblatt aus dem Schnitt gezogen wird, um zu verhindern, dass die Hartmetallzähne an den Schnittflächen reiben und dadurch die Standzeit des Blattes verringert.

Sägeblattbefestigung

Das Sägeblatt muss stabil mit der Antriebswelle verbunden sein, um die großen Drehmomente schwingungsfrei zu übertragen. Ein größerer Blattflansch reduziert normalerweise die Blattschwingungen, erfordert aber größere Blattdurchmesser. Diese neigen leichter zu Schwingungen. Um die höheren Blattkosten zu reduzieren, verwenden einige Hersteller kleinere Flansche in Kombination mit Blattstabilisatoren, und reduzieren dadurch die Werkzeugkosten, weil kleinere Blattdurchmesser verwendet werden können.

Blattstabilisatoren

Kreissägeblätter sind wegen ihrer Plattenform radial in Vorschubrichtung zwar das steifste Werkzeugelement des Antriebsstranges, allerdings aufgrund der geringen Blattdicken äußerst instabil quer zur Vorschubrichtung. Sie müssen deshalb stabilisiert werden, um das Ausbilden von umlaufenden Plattenschwingungen zu vermindern. Bei den ersten Versuchen mit Hartmetall-Kreissägen beruhigte ein Entwicklungsingenieur der Firma Advanced Machine & Engineering Company in Rockford das Blatt, indem er einen Besenstiel an das Blatt drückte, welcher als Störstelle der Schwingungen verwendet wurde. So entstand die sogenannte „Broom Stick Method“ und der Blattstabilisator mit Rollen. Diese exzentrisch einstellbaren Doppelrollen mit einem Kunststoffbelag waren an einer stabilen Konsole am Getriebekasten befestigt und beruhigten das Blatt. Horst Döpcke, der diese Methode bei Metalcut-Versuchen sah, erfasste diese in seiner Dissertation „Sägen von Rohren mit hartmetallbestückten Kreissägeblättern“[3] ebenfalls. Spätere Entwicklungen der Advanced Machine & Engineering Company führten zu Segmentstabilisatoren, wobei beiderseitig vom Blatt einstellbare Platten mit Gleitbelag die Blattamplituden minderten. Dabei wird mit Öl angereicherte Pressluft zwischen die Platten gedrückt. Diese reduzierte die Reibung durch ihre Schmierwirkung und beim Austritt wird durch die Entspannung der Luft das Blatt aufgrund des Joule-Thomson-Effekt gekühlt. Andere Maschinenbauer verwenden später ähnliche Gleitelemente als Dämpfer. Diese irrtümlich bezeichneten Dämpferelemente dämpften jedoch nicht die Schwingungen, sondern hinderten lediglich das Ausbilden von Amplituden. Döpcke beschrieb diese Funktion im Einzelnen in seiner Dissertation.

2013 hat AME zwei Frontstabilisatoren für seine AMSAWS entwickelt, welche stationär im Anschnittbereich des Sägeblattes ausgeführt sind. Da die Hartmetallzähne i.d.R breiter als das Stammblatt sind, müssen diese Aktuatoren hydraulisch betätigbar sein. Das Anstellen der beidseitig ausgeführten Stabilisatoren findet noch von dem Eintritt in das Material statt, und dadurch werden nicht nur die Blattamplituden, sondern auch die Gefahr des Verlaufen der Sägeblätter verringert. Andere Formen von Stabilisatoren werden im Fortschritt-Bericht VDI Reihe 2 Nr. 199 erläutert. Dieser beschäftigt sich tiefgründig mit dem Verhalten von Sägeblättern.[4]

Messeinrichtung

Allgemein werden zwei Arten von Messeinrichtungen verwendet:

- 1. Messung mit Greifzange

Der Barren wird mit einer Greifzange geklemmt, der auf einer Führung gleitet und über eine Kugelumlaufspindel-Servomotor-Kombination gesteuert wird.

- 2. Messung mit Messstop

Die Barren werden über einen Rollengang gegen einen gedämpften Messanschlag gefahren. Diese Methode wird meist bei längeren Abschnitten angewandt. In beiden Fällen erfolgt die Messung automatisch über Servo-Motor integrierte Encoder und der verbundenen SPS Steuerung.

Steuerung

Automatische Produktionssägen werden meist durch SPS gesteuert. Damit lassen sich automatische Abläufe beliebig steuern.

Baumerkmale

Sägeblatt-Durchmesser

Kleinere Sägeblätter sind billiger und benötigen geringere Antriebsdrehmomente. Dünnere Blätter haben weniger Materialabfall, brauchen daher auch eine geringere Schnittkraft. Man versucht daher, den Blattdurchmesser möglichst klein zu halten, indem man den Durchmesser der Blattaufnahme und Klemmscheibe möglichst klein auslegt, um einen größeren Materialquerschnitt bei kleinerem Sägeblatt-Durchmesser zu sägen. Der kleinere Durchmesser der Blattaufnahme schwächt jedoch die axiale Steifigkeit des Blattes. Es ist daher die Aufgabe eines Sägemaschinen-Entwicklers, das beste Verhältnis zu finden oder die entstehenden Schwingungen durch geeignete Blattstabilisatoren zu mindern.

Zahnspiel im Getriebekasten

Das Zahnspiel, besonders das der Antriebsspindel, ist ebenfalls kritisch. Wird zum Beispiel ein 1800 mm Durchmesser Sägeblatt von einem etwa 250 mm Zahnrad angetrieben, so ist das Verhältnis etwa 7:1. Ein Zahnspiel von 0.025 mm vergrößert das Spiel am Hartmetall-Zahn auf 0,18 mm und wirkt ebenfalls schädlich auf die Standzeit des Blattes. Man versucht daher, das Spiel durch besondere Konstruktionsmaßnahmen zu reduzieren, oder die Zahnflanken auf Minimalspiel einzuschleifen.

Maschinensteifigkeit

.jpg.webp)

.jpg.webp)

Beim Anschnitt und Austritt des Blattes ist nur ein Zahn im Eingriff. Es treten extreme Drehmomentschwankungen auf, wenn der Getriebekasten beim Eintritt des Zahnes belastet und beim Austritt entlastet wird. Horizontal schneidende Schwenksägen haben den höchsten Steifigkeitsgrad. Der Kraftfluss geht in einem geschlossenen Kreislauf von der Konsole durch die stark vorgespannten Kugelrollenlager der Schwenkachse über den Getriebekasten und das Vorschubgetriebe der Kugelrollspindel durch das Werkstück, wobei die Schnittkraft etwa in der Mitte zwischen Drehpunkt und Vorschubgetriebe angreift (s. Schema 1). Jegliche noch verbliebene Nachgiebigkeit des Vorschubgetriebes ist an der Sägespindel wesentlich reduzierter und erhöht daher die Gesamtsteifigkeit der Maschine. Das Vorschubgetriebe ist gelenkig mit der Vorrichtung verbunden, diese Vorrichtung stützt sich mit hoher Spannkraft am Material ab, so wird der geschlossene Kraftfluss noch weiter unterstützt. Sägen mit horizontalen oder geneigten Führungen haben keinen geschlossenen Kraftfluss (Schema 2) und müssen daher entsprechend steifer und kostspieliger gebaut werden.

Unterschiede verschiedener Sägen-Typen

Sägen mit vertikaler Schlittenführung und geschlossenem Kraftfluss sind die steifesten, aber auch teuersten Sägen. Sie haben einen geringeren Platzbedarf als Sägen mit horizontalen oder geneigten Führungen, der horizontale Spänefluss ist aber schwieriger zu handhaben. Sägen mit horizontalen oder geneigten Führungen müssen schwerer gebaut werden, um die gleiche Steifigkeit zu erreichen. Sie benötigen mehr Raum, der Spanfluss ist aber günstiger. Horizontal schneidende Schwenksägen sind jedoch die kosteneffizientesten Sägen. Sie benötigen weniger Teile, brauchen geringeren Raum und haben einen günstigen Spanfluss. Durch den geschlossenen Kraftfluss und die Reduzierung der verbleibenden Nachgiebigkeit können diese Sägen bei gleichbleibender Steifigkeit leichter und daher kostengünstiger gebaut werden.

Weblinks

Einzelnachweise

- USA Patent Aug. 7, 1984, Number 4,463,645

- Manfred Weck: Werkzeugmaschinen 2 - Konstruktion und Berechnung. 8. Auflage. Springer-Verlag, 2006, ISBN 978-3-540-30438-8 (eingeschränkte Vorschau in der Google-Buchsuche).

- H. Döpke. Sägen von Rohren mit hartmetallbestückten Kreissägeblättern. 1976.

- http://www.bam-portal.de/showDetail.html?id=%22/bam/library/bsz/swb/022017852%22@1@2Vorlage:Toter+Link/www.bam-portal.de (Seite+nicht+mehr+abrufbar,+Suche+in+Webarchiven) Datei:Pictogram+voting+info.svg Info:+Der+Link+wurde+automatisch+als+defekt+markiert.+Bitte+prüfe+den+Link+gemäß+Anleitung+und+entferne+dann+diesen+Hinweis.+