Gleitkontakt

Gleitkontakte stellen eine elektrische Verbindung zu bewegten Teilen her. Beispiele sind die Kohlebürsten und Kommutatoren von Motoren, Stromabnehmer (Schleifleiste/Oberleitung), Schleifringsysteme oder Drehschalter und Potentiometer.

Gleit- oder Schleifkontakte bestehen wie auch Gleitlager immer aus zwei Materialien unterschiedlicher Härte. Bei hohen Leistungen und Spannungen wird meist die Paarung Kupfer/Graphit verwendet, während bei sehr kleinen Leistungen und Signalübertragungen auch Edelmetalle verwendet werden.

Drehschalter für Signalzwecke verwenden Materialien wie Messing, Kupfer oder auch Silber, Palladium und Gold; bei diesen steht nicht der Verschleiß, sondern die gute Kontaktgabe und ein niedriger Übergangswiderstand im Vordergrund.

Die makroskopischen und mikroskopischen Vorgänge an einem Schleifkontakt mit und ohne Stromfluss unterscheiden sich grundlegend. Dabei spielt insbesondere bei Gleichstrom und Metall/Metall-Paarungen die Elektromigration eine Rolle.

Geschichte

1833 baute William Ritchie eine Maschine, in der Federn aus Kupfer als Stromübertragungselement eingesetzt wurden. 1884 erschien ein Patent, in dem von Pinselbürsten die Rede war. Diese Form des Gleitkontaktes war auch der Taufpate für die noch heute in aller Welt gebräuchliche Bezeichnung dieses Bauteils – Kohlebürste.

Man erkannte jedoch recht bald, dass Kupfer als Gleitkontaktwerkstoff eine schlechte Lebensdauer aufweist. Durch starke Funkenbildung wird ein hoher Verschleiß sowohl der Kontaktbürsten als auch des Kommutators ausgelöst.

Im Jahre 1885 publizierte Professor George Forbes ein Patent, in dem Kohlenstoff zur Stromübertragung bei Gleitkontakten vorgeschlagen wird.

Es dauerte aber bis zum Beginn des 20. Jahrhunderts, bis diese Idee auch kommerziell umgesetzt wurde. Spätestens mit der Entwicklung der elektrischen Bahnen endete die Zeit der Kupfer-Pinselbürsten. Die wirtschaftliche Entwicklung wichtiger Industriebereiche wie Stahl oder Bergbau, oder von Weltfirmen wie Siemens, AEG, BBC wäre ohne elektrische Antriebe mit Kohlebürsten als Gleitkontakt nicht möglich gewesen.

Kohlebürsten werden vor allem in Elektromotoren (sog. Universalmotoren, u. a. in Waschmaschinen, Staubsaugern, Elektro-Handgeräten), aber auch an Portalkränen, Riesenrädern, Karussells usw. eingesetzt. Bei Stromabnehmern elektrischer Bahnen heißen sie Schleifleiste, bei Potentiometern nennt man sie Schleifer.

Kleine Gleichstrom-Elektromotoren in CD-Spielern, Kassetten-Tonbandgeräten o. Ä. haben dagegen oft Edelmetall-Bürsten.

Vor- und Nachteile von Graphit

Graphit besitzt gegenüber metallischen Gleitwerkstoffen folgende Vorteile:

- mit der Temperatur steigende elektrische Leitfähigkeit

- geringe Reibung aufgrund der schichtartigen Anordnung der Kristallebenen des Graphit

- kein Schmelzen, daher keine Verschweißneigung mit dem Gegenlaufmaterial

- geringe Dichte

- umweltfreundlich

- gute Chemikalienbeständigkeit

Nachteilig ist die halbleitende Eigenschaft von Graphit, diese bewirkt auch bei kleinen Strömen einen gewissen Spannungsabfall, der jedoch bei größerem Strom nicht wesentlich ansteigt. Das verhindert den Einsatz von Graphit-Schleifkontakten bei sehr kleinen Spannungen bzw. zu Messzwecken. Bei Potentiometern zur Winkelmessung, in Beschleunigungs- oder Drucksensoren sowie bei kleinen Gleichstrommotoren mit niedriger Betriebsspannung verwendet man daher Edelmetall-Schleifkontakte.

Kohlebürsten an Motoren bilden auf dem kupfernen Kollektor bzw. Schleifpartner eine sogenannte Patina. Diese dunkelbraune Schicht ist kein Defekt und keine Verunreinigung, sondern die Farbe ist charakteristisch für einen guten Zustand eines Kollektors oder Schleifringes. Ist sie dagegen teilweise schwarz, deutet dies auf übermäßiges Bürstenfeuer oder teilweise abhebende Bürsten hin.

Graphit-Schleifkontakte: Herstellung und Anforderungen

Die Herstellung von Kohlebürsten bzw. Graphit-Gleitkontaktstücken beginnt mit der Auswahl und Aufbereitung der Rohstoffe: Neben Naturgraphit kommen künstliche Graphite, Kokse, Ruße und Peche zum Einsatz. Nach dem Mischen der Komponenten und Formgebungsprozessen erfolgt ein Brand bei bis zu 3000 °C, der zur Einstellung der Eigenschaften der Endprodukte eine wichtige Rolle spielt. Nachbehandlungen wie Imprägnierung mit Harzen oder die Beimischung von Metallbestandteilen erlauben eine weitergehende Modifizierung. Abtragende Bearbeitungsschritte geben den Bauteilen dann die endgültige Kontur. Siehe hierzu auch Kohlebürste.

Temperatur, Strom, Luftfeuchtigkeit, Gegenlaufmaterial, Anpressdruck und Umgebungsbedingungen sind die wichtigsten Parameter, die Einfluss auf das Laufverhalten von elektrischen Gleitkontakten haben.

Einsatzgebiete elektrischer Gleitkontakte

Die wichtigsten Einsatzgebiete sind:

- stationäre Gleichstrom-Antriebe von einigen Watt bis zu einigen Megawatt

- Bahn-Fahrmotoren im Fern- und Nahverkehr,

- Schleifringläufer-Motoren und Generatoren, z. B. Kraftwerke oder Windturbinen,

- Niederspannungsmotoren, u. a. Stellantriebe an Maschinen und Kraftfahrzeugen (z. B. Lüfter, Scheibenwischer)

- Klein- und Kleinstmotoren in Haushaltsgeräten und Audio- und Video-Aufzeichnungs- und -Wiedergabegeräten

- Stromabnehmer für Elektrische Schienenfahrzeuge

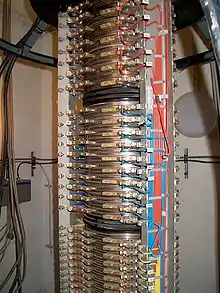

- Schleifkontakte für bewegte Stromverbraucher (Portalkrane, Karussells usw.)

- Potentiometer, Schieberegler, Winkelsensoren, Beschleunigungssensoren, Inkrementalgeber