Elektromotorischer Antrieb für Rohrleitungsarmaturen

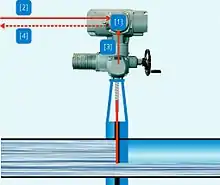

Bei einem elektromotorischen Antrieb für Rohrleitungsarmaturen handelt es sich um eine besondere Art von Stellantrieben. Sie werden vorzugsweise im Pipelinebau und im Anlagenbau verwendet.

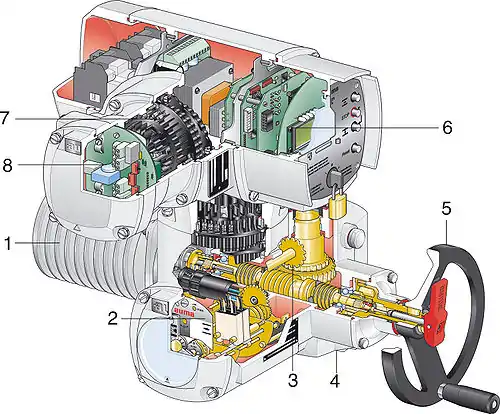

Handrad mit rotem Hebel für Handbetrieb. Im Hintergrund E-Motor mit grauem Zuleitungskabel. Vorne links vier blaue (eigensichere) Signalkabel für Endlagen, Drehmoment und Fernbefehl.

Allgemeines

Basis ist ein handelsüblicher Drehstrommotor mit Links- und Rechtslauf. Ein Getriebe erzeugt das notwendige Drehmoment. Durch diese Untersetzung ist die Verfahrzeit hoch, was in der Regel nicht kritisch ist. Bei großen Nennweiten sind Verfahrzeiten von einigen Minuten üblich.

Das Getriebe erlaubt die gleichzeitige Anordnung eines Handrades. Hiermit kann man die Armatur bequem vor Ort schließen oder öffnen. Hierfür gibt es eine mechanische Verriegelung. Steht diese auf „Hand“, dann haben Fernbefehle keine Wirkung. Man geht davon aus, dass der Bediener vor Ort solche Entscheidungen bei Störungen (Leckagen) oder bei Reparaturarbeiten treffen muss (vor Ort hat Vorrang).

In vielen Fällen kommt eine Drehmomentüberwachung hinzu. Im Pipelinebetrieb ist es üblich, große Armaturen regelmäßig aus Testgründen zu verfahren, damit man im Ernstfall nicht überrascht wird, dass eine Armatur „festgebacken“ ist.

Neben dem häufigen Einsatz als Auf- und Zu-Antrieb kommt auch der Einsatz als Regelantrieb infrage, vorausgesetzt, die Regelgüte ist mit der langsamen Verfahrgeschwindigkeit vereinbar.

Dieses Arbeitsprinzip, bei dem der Motor lediglich für die Bewegungsdauer des Ventils unter Spannung steht, reicht für geringe oder mittlere Anforderungen an die Regelgüte eines Prozesses vollkommen aus. Bei hochdynamischen Positionierkreisen mit hohen Anforderungen an die Positioniergüte jedoch werden oft elektrische Regelantriebe genutzt.

Im Unterschied zum eingangs genannten Arbeitsprinzip steht hier der von einem Frequenzumformer angesteuerte Drehstrom-Regelmotor permanent unter Spannung und erzeugt ein Drehmoment, welches in einem sensiblen Kräftegleichgewicht mit den Rückstellkräften aus dem Prozess steht. In diesem Zustand kann der Motor ohne zeitliche Begrenzung verharren, ohne dass eine thermische Überlastung auftritt. Überwachungselemente (Drehmomentschalter, Wegendschalter etc.) zum Schutz des Antriebs oder Motors sind nicht notwendig. Der Motor entwickelt sein Stellmoment sanft und proportional zu der Positionierabweichung; und selbst kleinste Abweichungen von ±0,05 % werden ausgeglichen.

Einteilung nach der Bewegung

Als Stellweg wird die Strecke bezeichnet, die der Stellkörper in der Armatur durchfahren muss um die Armatur komplett zu öffnen, bzw. zu schließen. Typische Stellkörper sind Klappenscheiben, Ventilkegel oder Schieberplatten. Die drei genannten Stellkörper sind typische Vertreter für die drei Grundbewegungen die zum Durchfahren des Stellweges erforderlich sind. Die Klappe wird durch eine 90° Schwenkbewegung von der Endlage AUF nach ZU bewegt, der Ventilkegel vollführt dafür eine verhältnismäßig kurze Hubbewegung. Die Stellbewegung der Schieberplatte durchmisst den vollständigen Durchmesser der Armatur. Für jeden dieser Bewegungstypen wird ein Stellantriebstyp benötigt.

Drehantriebe

Drehantriebe werden zur Automatisierung von Dreharmaturen benötigt. Der klassische Vertreter dieses Typus ist der Schieber. Die Grundanforderungen an Drehantriebe sind in der Norm EN ISO 5210 wie folgt beschrieben:

Ein Drehantrieb ist ein Stellantrieb, der auf die Armatur ein Drehmoment über mindestens eine volle Umdrehung überträgt. Er kann Schubkräfte aufnehmen.

An der Schieberplatte ist eine Gewindespindel montiert. Über eine Gewindebuchse schraubt der Drehantrieb die Schieberplatte in ihrer Führung von AUF nach ZU und umgekehrt. Zum Durchfahren des kompletten Stellwegs, des sogenannten Armaturenhubes, muss der Stellantrieb je nach Armatur zwischen einigen wenigen und mehreren hundert Umdrehungen ausführen. Konstruktionsbedingt sind elektrische Drehantriebe, im Gegensatz zu pneumatischen Stellantrieben, keinerlei Hubbegrenzungen unterworfen. Deshalb werden Schieber fast ausschließlich mit elektrischen Drehantrieben automatisiert.

Der Drehantrieb muss im Armaturenanschluss, die Schnittstelle zur Armatur, das Gewicht der Schieberplatte aufnehmen können. Dies findet im zweiten Satz der Definition Ausdruck.

Schieber gibt es von Durchmessern von ca. 10 cm bis zu einigen Metern. Der Drehmomentbedarf im Bereich der Drehantriebsanwendungen liegt zwischen ca. 10 Nm bis zu 30 000 Nm.

Schwenkantriebe

Schwenkantriebe werden zur Automatisierung von Schwenkarmaturen benötigt. Klassische Vertreter dieses Typus sind Klappen und Kugelhähne. Die Grundanforderungen an Schwenkantriebe sind in der Norm EN ISO 5211 wie folgt beschrieben:

Ein Schwenkantrieb ist ein Stellantrieb (Aktor), der auf die Armatur ein Drehmoment über weniger als eine volle Umdrehung überträgt. Er muss keine Schubkräfte aufnehmen können.

Über weniger als eine volle Umdrehung bedeutet meistens eine Schwenkbewegung von 90°, es gibt aber Armaturentypen, die abweichende Schwenkwinkel benötigen, z. B. Zweiwegeventile. Die Stellkörper in Schwenkarmaturen sind immer im Armaturengehäuse gelagert, d. h., das Gewicht des Stellkörpers wirkt nicht auf den Schwenkantrieb. Dies findet im letzten Satz der Definition Ausdruck.

Schwenkarmaturen gibt es mit Durchmessern von einigen Zentimetern bis zu mehreren Metern. Der Drehmomentspanne zum Betätigen des Stellkörpers ist vergleichbar umfangreich. Er reicht von ca. 10 Nm bis zu mehreren 100000 Nm. Bei Armaturen mit großem Durchmessern und hohem Drehmomentbedarf sind elektrische Stellantriebe konkurrenzlos.

Schubantriebe

Schubantriebe, außerhalb der Normung auch Linearantriebe genannt, werden überall dort verwendet, wo in einer Armatur das Absperrelement vor eine Sitzöffnung geschoben werden soll, also die Bewegung linear erfolgen muss. Ein typischer Vertreter der zu automatisierenden Armaturen ist das Stellventil. Ähnlich wie der Stöpsel in der Badewanne in den Ausguss gedrückt wird, wird der Kegel durch eine Hubbewegung in den Kegelsitz gedrückt. Gegen den Kegel wirkt der Druck des Mediums. Der Schubantrieb bringt die entsprechende Schubkraft auf, um den Kegel gegen diesen Druck zu bewegen und halten zu können. Elektromechanische Linearantriebe stehen heute in einer breiten Palette von Hubgrößen und Betätigungskräften zur Verfügung. In Verbindung mit intelligenten Steuerungen bilden sie einen unverzichtbaren Bestandteil von automatisierten Prozessen in der Heizungs-, Klima- und Lüftungstechnik, in der Prozesstechnik sowie in Kraft- und Wasserversorgungen.

Der überwiegende Anteil der nichtelektrischen Schubantriebe, sind pneumatische Membranantriebe. Sie zeichnen sich durch ein einfaches Konstruktionsprinzip aus und sind infolgedessen kostengünstig. Voraussetzung für ihren Einsatz ist allerdings das Vorhandensein einer Druckluftversorgung. Außerhalb dieser Bedingung bietet sich der Einsatz elektrischer Schubantriebe an, deren Energieversorgung sich einfacher realisieren lässt.

Konstruktiver Aufbau

Motor (1)

Als Elektromotoren werden überwiegend robuste Asynchronmotore für Drehstrom verwendet. Es kommen aber auch Wechselstrom- und Gleichstrommotoren zum Einsatz. Die Motoren sind speziell für die Anforderungen der Armaturenautomatisierung angepasst. Konstruktiv bedingt stellen sie aus dem Stillstand ein wesentlich höheres Drehmoment bereit als vergleichbare konventionelle Motoren. Diese Eigenschaft wird benötigt, um festsitzende Armaturen aus ihrem Sitz lösen zu können. Elektrische Stellantriebe werden unter extremen Umgebungsbedingungen eingesetzt. Lüftermotoren bieten nicht die notwendige Schutzart und können nicht verwendet werden. Deshalb sind Stellantriebe nicht für Dauerbetrieb einsetzbar, da die Motoren nach einer bestimmten Betriebszeit eine Abkühlphase benötigen. Dies entspricht der Anwendung, denn Armaturen werden nicht permanent betätigt.

Weg- und Drehmomentsensorik (2)

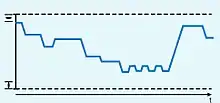

Über eine Wegschaltung wird der durchfahrene Stellweg gemessen und das Erreichen einer Endlage signalisiert, eine Drehmomentschaltung erfasst das in der Armatur anstehende Drehmoment. Bei Überschreiten eines eingestellten Grenzwertes wird dies gleichermaßen signalisiert. Häufig verfügen die Stellantriebe über einen Stellungsferngeber, der die Armaturenstellung als kontinuierliches Strom- oder Spannungssignal ausgibt.

Getriebe (3)

Zur Untersetzung der hohen Drehzahl des Elektromotors wird häufig ein Schneckengetriebe verwendet. Dieses ermöglicht eine hohe Untersetzung in einer Getriebestufe und es hat einen niedrigen Wirkungsgrad, der im Fall der Stellantriebe gewünscht ist. Dadurch wirkt das Getriebe selbsthemmend, d. h., es wirkt gegen ungewünschte Veränderungen der Armaturenposition durch Krafteinwirkungen am Armaturenstellkörper. Dies ist insbesondere bei Drehantrieben von Bedeutung, die mit dem Gewicht von Schieberplatten axial belastet werden.

Armaturenanschluss (4)

Der Armaturenanschluss besteht aus zwei Elementen. Zum Ersten dem Flansch, mit dem der Antrieb fest mit dem entsprechenden Gegenstück der Armatur verschraubt wird. Je größer das zu übertragende Moment ist, desto größer muss der Flansch sein.

Zum Zweiten ist dies die Anschlussform, über die das Drehmoment bzw. die Schubkraft vom Stellantrieb auf die Armaturenwelle übertragen wird. Entsprechend der Vielzahl von Armaturenbauformen gibt es auch eine Vielzahl von Anschlussformen.

Abmessungen und Form von Anschlussflansch und Anschlussformen sind bei Dreh- und Schwenkantrieben in den Normen EN ISO 5210 bzw. EN ISO 5211 festgelegt. Bei Linearantrieben orientiert man sich in der Regel an der DIN 3358.

Handbetätigung (5)

Die meisten elektrischen Stellantriebe haben in der Grundausführung ein Handrad, mit dem der Antrieb während der Inbetriebnahme oder bei Ausfall der Energieversorgung manuell betätigt werden kann. Das Handrad kann, je nach Ausführung, im Motorbetrieb stillstehen oder mitlaufen.

Stellantriebs-Steuerung (6)

Die Signalverarbeitung der Antriebssignale einerseits und der Fahrbefehle der Prozessleitung andererseits erfolgt in einer Stellantriebs-Steuerung. Diese Aufgabe kann prinzipiell durch eine externe Steuerung, z. B. eine SPS (Speicherprogrammierbare Steuerung) übernommen werden. Moderne Stellantriebe enthalten eine integrierte Steuerung, die die Signalverarbeitung vor Ort und ohne Verzögerungszeiten durchführt. Bestandteil der Steuerung sind auch die zur Ansteuerung des Elektromotors notwendigen Schaltgeräte. Dies können Wendeschütze oder Thyristoren sein, die als elektronisches Bauelement keinem mechanischen Verschleiß unterworfen sind. Über diese Schaltgeräte schaltet die Steuerung den Elektromotor entsprechend der anliegenden Signale und Befehle ein bzw. aus. Eine weitere Aufgabe der Stellantriebs-Steuerung ist es, die Prozessleitung mit den notwendigen Rückmeldungen zu versorgen, z. B. wenn eine Armaturenendlage erreicht ist.

Elektroanschluss (7)

Am Elektroanschluss werden die Versorgungsleitungen des Motors und die Signalleitungen zum Übertragen der Befehle zum Antrieb und zum Rückmelden des Antriebszustandes angeschlossen. Idealerweise ist der Elektroanschluss als Steckverbindung ausgeführt, so dass z. B. im Falle von Wartungsarbeiten nicht die komplette Verdrahtung einzeln gelöst werden muss.

Feldbus-Anschluss (8)

Im Bereich der Prozess-Automatisierung setzt sich zur Datenübertragung immer stärker die Feldbus-Technik durch. Elektrische Stellantriebe gibt es deshalb mit allen in der Prozessautomatisierung gängigen Feldbus-Schnittstellen. Zum Anschluss der Feldbus-Datenleitungen ist eine spezielle Anschlusstechnik erforderlich.

Funktionen

Automatisches Abschalten in den Endlagen

Nach Erhalt eines Fahrbefehls fährt der Antrieb die Armatur in Richtung AUF bzw. ZU. Bei Erreichen der Endlage wird ein automatischer Abschaltvorgang eingeleitet. Dabei sind zwei grundlegend unterschiedliche Abschaltmechanismen möglich. Die Steuerung schaltet den Antrieb ab, sobald der eingestellte Schaltpunkt erreicht ist. Man spricht von wegabhängiger Abschaltung. Es gibt aber Armaturentypen, bei denen muss der Stellkörper mit einer definierten Kraft, bzw. einem definierten Drehmoment in den Endlagensitz gefahren werden, damit die Armatur dicht schließt. Diese Art der Abschaltung nennt sich drehmomentabhängige Abschaltung. Die Steuerung wird dann so parametriert, dass der Antrieb bei Überschreiten des eingestellten Drehmomentgrenzwerts abgeschaltet wird. Das Endlagensignal der Wegschaltung wird zur Signalisierung der Endlage verwendet.

Sicherheitsfunktionen

Die Drehmomentschaltung wirkt nicht nur bei der drehmomentabhängigen Abschaltung in der Endlage, sondern sie dient über den gesamten Stellweg als Überlastschutz der Armatur gegen zu hohes Drehmoment. Wenn sich am Stellkörper in einer Zwischenstellung ein überhöhtes Moment einstellt, z. B. durch einen eingeklemmten Gegenstand, spricht bei Erreichen des eingestellten Abschaltmomentes die Drehmomentschaltung an. In dieser Situation fehlt die Endlagensignalisierung durch die Wegschaltung. Die Steuerung ist somit in der Lage, zwischen einer betriebsgerechten drehmomentabhängigen Abschaltung in einer Endlage und einer nicht betriebsgerechten in einer Zwischenstellung zu unterscheiden.

Um den Motor gegen Überhitzung zu schützen, werden Temperatursensoren benötigt. Bei einigen Fabrikaten wird der Anstieg des Motorstroms überwacht, am als zuverlässigsten haben sich Thermoschalter oder Kaltleiter erwiesen, die in den Motor eingebettet sind. Sie sprechen an, wenn die Grenztemperatur überschritten wird und die Steuerung schaltet daraufhin den Motor ab.

Prozesstechnische Funktionen

Durch den Trend zur Dezentralisierung in der Automatisierungstechnik und begünstigt durch die Einführung der Mikroprozessoren sind in den letzten Jahren immer mehr Funktionen vom Leitsystem zu den Feldgeräten verlagert worden. Dadurch konnte die zu übertragende Datenmenge reduziert werden. Insbesondere auch durch die Einführung der Feldbus-Technik wurde dieser Trend gefördert. Diese Entwicklung betrifft auch elektrische Stellantriebe, deren Funktionsumfang beträchtlich zugenommen hat. Einfachstes Beispiel hierfür ist die Stellungsregelung. Moderne Stellungsregelungen verfügen dabei über eine Selbstadaption, d. h., das Regelverhalten wird überwacht und die Reglerparameter permanent optimiert.

Elektrische Stellantriebe gibt es mittlerweile auch mit vollwertigen Prozessreglern (PID-Regler). Gerade bei abgelegenen Installationen, z. B. die Zuflussregelung zu einem Hochbehälter, kann der Stellantrieb die Aufgaben einer ansonsten zusätzlich zu installierenden SPS mit übernehmen.

Diagnose

Diagnose umfasst zwei Aspekte. Moderne Stellantriebe haben umfassende Diagnosefunktionen, die im Störungsfall die Identifizierung der Ursache erleichtern. Der zweite Punkt ist die Betriebsdatenerfassung. Durch Auswertung der Daten können Rückschlüsse auf den zurückliegenden Betriebsverlauf gezogen werden. Dies ist die Grundlage, um durch Veränderungen der Parameter den Betrieb zu optimieren und den Verschleiß von Antrieb und Armatur zu reduzieren.

Alternativer konstruktiver Aufbau

Dieser Antrieb besteht im Wesentlichen aus Motor, Planetengetriebe mit einer als Drehmomentstütze angeordneten Verschiebeschnecke, Handrad ohne Umschaltung, eingebauten Messwertaufnehmern und der Antriebssteuerbaugruppe.

Alle Teile des Planetengetriebes sind um die Hohlwelle herum angeordnet. Da bei diesem Planetengetriebe – im Gegensatz zu normalen Stirnradgetrieben stets mehrere Zähne flächig im Eingriff sind, kann ein sehr kompaktes Getriebe hoher Lebensdauer realisiert werden.

Getriebeprinzip

Life-time Schmierstofffüllung. Keine mechanische Handradumschaltung erforderlich. Keine Anfahrprobleme bei tiefen Temperaturen. Höchste Lebensdauer auch im Regelbetrieb, aufgrund geringer Flächenpressung zusammen mit geringer Relativbewegung der im Eingriff befindlichen Zähne und durch optimale Schmierstoffverteilung. Einbaulage beliebig.

Funktionsweise bei Motorbetrieb

Der Motor (1) treibt über das Vorgelege (2) den Exzenter (3) an. Auf dem Exzenter (3) befindet sich drehbar gelagert das Planetenrad (4), welches sich in der Innenverzahnung des Sonnenrades (16) abwälzt. Aufgrund der unterschiedlichen Zähnezahl der beiden Räder entsteht eine Relativdrehzahl, die über Mitnehmerbolzen (17) auf die am Planetenrad (4) angebaute Mitnehmerscheibe (5) übertragen wird. Die Mitnehmerscheibe (5) ist durch eine Kerbverzahnung formschlüssig mit der Hohlwelle (15) verbunden.

Drehmomentabhängiges Schalten

Das Sonnenrad (16) besitzt außer der Innenverzahnung noch eine Außenverzahnung, die mit der axial verschiebbaren Schnecke (13) im Eingriff ist. Die Verschiebeschnecke (13) wird durch vorgespannte Md-Federn (12) in Mittelstellung gehalten. Wirkt auf den Antrieb ein höheres Lastmoment als das durch die Federvorspannung vorgegebene Drehmoment, so drückt die Umfangskraft am Sonnenrad (16) die Verschiebeschnecke (13) aus ihrer Mittellage und betätigt den Md-Hebel (14). Am Md-Abgriff (11) werden über einstellbare Nockenscheiben und Mikroschalter Drehmoment-Grenzwerte erfasst oder über einen angekoppelten elektronischen Sensor, die Abschaltmomente analog gemessen.

Funktionsweise bei Handbetrieb Eine Umschaltung von Motorbetrieb auf Handbetrieb ist nicht erforderlich. Bei Handbetätigung werden die Kräfte über die Schnecke (13), das Sonnenrad (16) und das Planetenrad (4) auf die Mitnehmerscheibe (5) und damit auf den Abtrieb übertragen.

Betriebsarten

Steuerbetrieb

Werden Armaturen als Absperrorgan eingesetzt, ist die Armatur geöffnet oder geschlossen. Zwischenstellungen werden nicht angefahren. Die Armatur wird verhältnismäßig selten betätigt, der zeitliche Abstand kann einige Minuten oder auch mehrere Monate betragen.

Ein Kennzeichen von Antrieben, die für diese Einsatzfälle geeignet sind, ist die Betriebsart Kurzzeitbetrieb S2 des Elektromotors nach der Norm IEC 34-1. Gekennzeichnet wird die Betriebsart zusätzlich durch die Angabe einer maximal zulässigen Laufzeit ohne Unterbrechung. Typisch für Stellantriebe sind hier 15 min.

Positionierbetrieb

Zur Einstellung eines statischen Durchflusses durch eine Rohrleitung werden vordefinierte Zwischenstellungen angefahren. Es gelten Laufzeitbeschränkungen wie im Steuerbetrieb.

Regelbetrieb

Charakteristisch für Regelanwendungen ist das häufige Nachführen des Stellgliedes, bedingt durch sich ändernde Bedingungen um beispielsweise einen bestimmten Durchfluss einzustellen. In sensiblen Regelanwendungen ist dies im Abstand von wenigen Sekunden erforderlich. Die Anforderung an den Stellantrieb sind höher als im Steuer- oder Positionierbetrieb. Mechanik und Motor müssen entsprechend ausgelegt sein, um den hohen Schaltzahlen über lange Zeiträume standzuhalten, ohne dass die Regelgenauigkeit nachlässt.

Die Betriebsart der für diese Einsatzfälle geeigneten Elektromotoren nennt sich Aussetzbetrieb S4 oder Aussetzbetrieb S5. Die Beschränkung der Laufzeit wird über die relative Einschaltdauer geregelt, bei Stellantrieben für Regelbetrieb üblicherweise 25 %.

Einsatzbedingungen

Elektrische Stellantriebe werden weltweit eingesetzt, in allen Klimazonen, in Industrieanlagen aller Art unter speziellen lokalen Umgebungsbedingungen. Die Einsatzfelder sind häufig sicherheitsrelevant, deshalb werden seitens der Anlagenbetreiber hohe Ansprüche an die Zuverlässigkeit gestellt. Das Versagen eines Stellantriebs kann zu Unfällen in prozesstechnischen Anlagen oder zum Austritt giftiger Substanzen in die Umwelt führen.

Prozesstechnische Anlagen sind nicht selten mehrere Jahrzehnte im Betrieb, deshalb gelten auch hohe Ansprüche an die Lebensdauer der Geräte.

Deshalb sind elektrische Stellantriebe immer in hohen Schutzarten ausgeführt. Für den Korrosionsschutz treiben die Hersteller der Geräte großen Aufwand.

Schutzart

Die Schutzarten der Stellantriebe sind nach den sogenannten IP-Codes der EN 60529 festgelegt. Die meisten elektrischen Stellantriebe entsprechen in ihrer Grundausführung bereits der zweithöchsten Schutzart IP 67. Das heißt, sie sind staubdicht und wasserdicht gegen zeitweiliges Untertauchen (30 min bei einer Wassersäule von 1 m). Die meisten Anbieter bieten die Geräte in der Schutzart IP 68 an. Diese bietet Schutz gegen dauerhafte Überflutung, üblicherweise bis zu einer Wassersäule von 6 m.

Umgebungstemperaturen

In Sibirien herrschen Temperaturen bis zu – 60 °C, in prozesstechnischen Anlagen kann auch die + 100 °C Marke überschritten werden. Ein entscheidender Punkt für die Funktionsfähigkeit der Antriebe unter diesen Bedingungen ist die Verwendung des richtigen Schmiermittels. Fette, die bei Raumtemperatur gut funktionieren, werden bei Tieftemperaturen viel zu fest, so dass der Antrieb diesen Widerstand im Gerät nicht mehr überwinden kann. Umgekehrt werden diese Fette bei hohen Temperaturen dünnflüssig und verlieren ihre schmierende Wirkung. Bei der Auslegung des Stellantriebs ist die Frage nach der Umgebungstemperatur und somit der Auswahl des korrekten Schmiermittels von erheblicher Bedeutung.

Explosionsschutz

Elektrische Stellantriebe werden auch in Bereichen eingesetzt, in denen explosionsfähige Atmosphären auftreten können. Dazu zählen Raffinerien, Pipelines, die Öl- und Gasexploration oder auch der Bergbau. Tritt in einer solchen Anlage ein explosives Gas-Luft-Gemisch oder Gas-Staub-Gemisch auf, darf der Stellantrieb nicht als Zündquelle wirken. Im Wesentlichen geht es darum, dass an dem Gerät keine zu heißen Oberflächen auftreten können und zu vermeiden, dass das Gerät zündfähige Funken ausstößt. Dies kann z. B. durch eine druckfeste Kapselung erreicht werden, d. h., das Gerätegehäuse ist so konstruiert, dass selbst durch eine Explosion im Geräteinneren keine zündfähigen Funken nach außen dringen.

Stellantriebe in solchen Einsatzfällen müssen als explosionsgeschützte Geräte durch eine benannte Prüfstelle qualifiziert sein. Dabei gibt es keinen weltweit einheitlichen Standard, sondern je nach Land, in dem die Geräte eingesetzt werden, sind verschiedene Richtlinien durch die Hersteller zu berücksichtigen. In Europa gilt die ATEX 94/9/EG, in USA die NEC oder in Kanada die CEC. Explosionsgeschützte Geräte müssen in diesen Richtlinien vorgeschriebene konstruktive Merkmale aufweisen.

Siehe auch

Literatur

- Die Bibliothek der Technik Nr. 148, Stellantriebe, ISBN 3-478-93102-9

- ABB Intelligente Antriebe für die Prozessautomatisierung, 30/68-104-DE