Drahtzug

Unter Drahtzug (auch als Drahtzieherei, Drahtrolle, Drahtmühle, Drahtwerk, Drahthütte oder Drahthammer bezeichnet) wurden seit dem späten Mittelalter (ab dem 14. Jahrhundert) bis etwa 1900 kleine Eisenwerke und weitere Metallwerke bezeichnet, die sich auf das Drahtziehen, also das Herstellen von Metalldraht, spezialisiert hatten. Sie waren äußerlich den Hammerschmieden ähnlich und oft an sie angegliedert.

.PNG.webp)

Produktionstechnik

Verfahren

Draht wurde zunächst aus geschmiedeten Stäben in einem aufwändigen Schmiedeverfahren hergestellt.[1] Ausgangsmaterial waren möglichst lange Rundstäbe (wie etwa Stabeisen), die in einem Zainhammer hergestellt wurden. Diese mussten dann geglüht werden und konnten sodann durch eine besondere Einrichtung, das sogenannte Zieheisen, hindurchgezogen werden. Dies war eine Eisen- oder Stahlscheibe mit einer Reihe konisch gebohrter Löcher von unterschiedlichem Durchmesser. Es wurde mit dem größten Loch begonnen, und man wiederholte den Vorgang beim nächstkleineren, bis man den gewünschten Durchmesser erreicht hatte. Zwischen den einzelnen Durchgängen musste der Draht immer wieder erhitzt werden.

Maschinerie und Werkzeuge

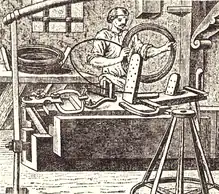

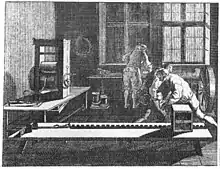

Die Zugkraft gewann man mit Hilfe eines Wasserrades. Daran wurde seitwärts eine sich vor- und rückwärts bewegende Kurbel angebracht, und an diese wurde eine Zugvorrichtung mit einer Zange befestigt. Mit der Zange wurde am vordersten Punkt der Bewegung das Stabeisen ergriffen und mittels der waagrecht ausgeführten Bewegung der Stab durch das Loch des Zieheisens gezogen. Bei der Vorwärtsbewegung musste die Zange geöffnet und nachgegriffen werden. Der zugehörige (historische) Handwerksberuf ist der Drahtzieher. Er saß zunächst auf einer Schaukel, um diese Tätigkeit leichter ausführen zu können. Sein wichtigstes Werkzeug war der Ziehstein, in älterer Zeit das Zieheisen.

Ab dem 16. Jahrhundert wurde der Mechanismus weiterentwickelt, sodass die Schaukel entfiel. Die Zange wurde starr mit der Kurbel verbunden und konnte auf einer Werkbank selbständig vor- und zurückfahren.

Energie

Bis zur Durchsetzung der Dampfmaschine benötigten die Fertigungsstätten Wasserkraft, wobei vor dem 14. Jahrhundert auch Tretmühlen verwendet wurden. Während des Ziehens ist (mit Ausnahme von Kupfer) ein periodisches Rekristallisationsglühen der Drähte erforderlich, um das Gefüge des Metalls wieder verformbar zu machen. Dazu betrieben die Drahtzüge Feuerstellen und später Industrieöfen (Drahtglühe), mussten also Holzkohle zur Verfügung haben. Eisendraht wurde auf offenem Feuer bisweilen außerhalb der Werkstätte geglüht, was zu zahlreichen Bränden führte. Vom 18. Jahrhundert an glühte man Stahldraht in geschlossenen Kesseln innerhalb der Werkstätte. Ältere Drahtziehereien besitzen in der Regel ein Wasserrad und einen Schornstein.

Rohmaterial und Produkte

Seit dem 19. Jahrhundert wird Draht nicht mehr aus Stäben, sondern aus gewalztem Rohdraht gezogen. Das Fertigungsverfahren, das zum Umformen gehört, wird heute Durchziehen genannt. Die produzierten Drahtsorten waren sehr unterschiedlich und nicht genormt, sie wurden auch sehr unterschiedlich bezeichnet (z. B. Mauscheldraht, Schleppdraht, Strickdraht, Ringeldraht, Mährischer Eisendraht).[2][3] Draht wurde in Ringen (wie auch heute) zu 10 Pfund gehandelt.

Verbreitung und Beispiele

Aufgrund ihrer industriellen Vergangenheit ist „Drahtzug“ noch immer der Name mancher Ortsteile, Unternehmen oder Veranstaltungsstätten. Eine auf das Mittelalter zurückreichende Handwerkstradition besteht etwa in Altena. Als Baudenkmal ist dort die Drahtrolle „Am Hurk“ erhalten.

Das gleiche gilt für die Bezeichnung „Drahthammer“ in der Oberpfalz, die sich in einigen Ortsnamen findet. Produktionsbetriebe waren beispielsweise im Drahthammer Grötschenreuth oder beim ehemaligen Amberger Bahnhof Drahthammer. Drahthämmer waren als spezialisierte Weiterverarbeitungsbetriebe wesentlich seltener als beispielsweise die eisenproduzierenden Schienhämmer oder die ebenfalls eisenverarbeitenden Blechhämmer: So werden 1475 in der Oberpfalz 60 Blechhämmer und nur 1 Drahthammer genannt, 1609 sind es 57 Blechhämmer und 7 Drahtmühlen.[4]

Literatur

- Dieter Sievermann, Rainer Stahlschmidt: Der Weg der Drahtzieherei zur modernen Industrie, Der Märker, Altena 1975.

- Ludwig Beck: Die Geschichte des Eisens in technischer und kunstgeschichtlicher Hinsicht. 5 Bände. Friedrich Vieweg und Sohn, Braunschweig 1893–1895.

Weblinks

Einzelnachweise

- Götschmann, Dirk: Oberpfälzer Eisen. Bergbau und Eisengewerbe im 16. und 17. Jahrhundert. Hrsg. Verein der Freunde und Förderer des Bergbau- und Industriemuseums Ostbayern (= Band 5 der Schriftenreihe des Bergbau- und Industriemuseums Ostbayern), Theuern 1985, S. 203–205. ISBN 3 924350 05 1.

- Andre. Valent. Demme: Der praktische Maschinenbauer: ein Handbuch für Maschinenbauer. Band 24. Verlag Gottfried Basse, Quedlinburg und Leipzig 1847, S. 14/15.

- Joseph Wathner: Der vollständige Kenner der Eisenwaaren und ihrer Zeichen. Kienreich’sche Schriften, Grätz 1825, S. 68ff.

- Franz Michael Hess: Geschichte und wirtschaftliche Bedeutung der oberpfälzischen Eisenindustrie von den Anfängen bis zur Zeit des 30-jährigen Krieges. Verhandlungen des Historischen Vereins von Oberpfalz und Regensburg, 91. Band, 1950, S. 5–186.