Wellenausrichtung

Der Begriff Wellenausrichtung (engl. shaft alignment) bezeichnet im Maschinenbau das Ausrichten von Wellen an einer Kupplung. Beim Wellenausrichten werden zwei oder mehr Maschinen oder Maschinenteile so positioniert, dass die Drehachsen aller verbundenen Wellen möglichst präzise in einer Flucht liegen.

Messgrößen einer Fehlausrichtung (Radial-Axial-Messverfahren)

Eine perfekte Ausrichtung ist in der Praxis unmöglich. Die Auswirkungen der unvermeidbaren Winkel- und Parallelversätze können teilweise von Kupplungen aufgenommen werden, was jedoch deren Verschleiß erhöht. Eine möglichst gute Wellenausrichtung verringert Lastwechselreaktionen und damit Verschleiß von Kupplungen, Lagern, Wellendichtungen sowie anderen Maschinenelementen. Mit der Qualität der Ausrichtung steigt auch der Wirkungsgrad.

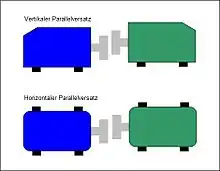

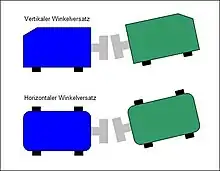

Die Messgrößen bei der Ausrichtung werden sowohl nach ihrer Ebene (horizontal oder vertikal) als auch nach ihrer Winkellage (parallel oder schief) unterteilt; es existieren somit vier mögliche Abweichungen zur Beschreibung einer Ausrichtung. Stehen die Wellen schief zueinander, so spricht man von Winkelversatz oder Klaffung. In den meisten Fällen der Praxis treten alle Größen zusammen auf, also Parallel- und Winkelversatz sowohl in der Horizontalen als auch in der Vertikalen.

Parallelversatz

Der Parallelversatz bezeichnet den Abstand zwischen den beiden Drehachsen auf horizontaler und vertikaler Ebene. Da der Parallelversatz meist in Kombination mit einem Winkelversatz auftritt ist es üblich den Abstand in der Kupplungsmitte festzuhalten. Steht die bewegliche Maschine höher oder weiter rechts als die stationäre Maschine, ergibt sich ein positives Vorzeichen. Steht die bewegliche Maschine tiefer oder weiter links zur stationären Maschine ergibt sich ein negatives Vorzeichen. Hierbei wird die stationäre Maschine von vorne betrachtet.

Winkelversatz

Der Winkelversatz gibt den Winkel zwischen den Drehachsen an. Dieser wird in der Praxis als Steigungswinkel angegeben, da ein solcher sich leicht berechnen lässt. Dazu wird die Differenz zwischen dem unteren und dem oberen beziehungsweise dem linken und rechten Spaltmaß durch den Kupplungsdurchmesser dividiert. Bei einer Klaffung, die im Vertikalversatz oben und im Horizontalversatz rechts geöffnet ist, ergibt sich so ein positives Vorzeichen, andernfalls ein negatives. Die stationäre Maschine wird dabei von vorne betrachtet.

Ausrichtverfahren

Während vieler Jahre wurden Maschinenwellen mit einem einfachen Haarlineal und einer Fühlerlehre auf den Kupplungsoberflächen ausgerichtet. Die seit Mitte des 20. Jahrhunderts eingesetzten Messuhren ermöglichen wesentlich genauere Ergebnisse. Für hochpräzise Ausrichtungen werden heute laseroptische Messgeräte eingesetzt, die erstmals die Vermessung der Drehachsen statt der Kupplungsoberflächen ermöglichen. Hierzu werden an der einen Kupplungshälfte ein Lasergerät und an der anderen ein passender Empfänger oder ein Spiegel angebracht. Zur Messung muss die Kupplung mit angebrachtem Sender und Empfänger um ca. 60° gedreht werden. Das Gerät berechnet aus den Abweichungen des Laserstrahls den Parallel- und Winkelversatz. Je nach verwendetem Gerät können weitere Korrekturparameter in die Berechnung mit einbezogen sowie weitere Werte berechnet und angezeigt werden.

Vorgaben

Für die korrekte Ausrichtung der Maschinenwellen werden häufig Vorgaben für die Ausrichtung angegeben, die die zu erwartende Position der Wellen im Betriebszustand berücksichtigen. Damit wird erreicht, dass die Lage der Wellen zueinander im Betrieb in der Mitte des Arbeitsbereiches der Kupplung liegt, die dann idealerweise nur noch einen marginale Abweichung der idealen Wellenausrichtung aufnehmen muss. Dies minimiert den Kupplungs- und Lagerverschleiß. Im Betrieb weist dann eine niedrigere Maschinenschwingung auf den erfolgreichen Einsatz von Vorgaben hin.

Kupplungsvorgaben

Häufig werden Vorgaben bereits vom Hersteller mit angegeben, idealerweise für das gesamte Aggregat. Vorgaben werden häufig in Klaffung und Versatz angegeben oder auch als Messuhrvorgaben.

Thermisches Wachstum

Liegen keine Vorgaben des Herstellers vor, kann aufgrund der verschiedenen Betriebstemperaturen (z. B. Motor-Pumpe) das relativ verschiedene thermische Wachstum der Maschine geschätzt, bzw. berechnet werden. Ebenso ist es auch möglich mit laser-optischen Sensoren die Verlagerung der Maschinen zueinander zu vermessen, dazu wird die Sensorik z. B. im Stillstand montiert und dann die Veränderung der Wellenausrichtung bis zum Erreichen der normalen Betriebsbedingungen vermessen. Die aus dieser Messung resultierenden Vorgaben für die Wellenausrichtung können dann für die Ausrichtung wieder berücksichtigt werden.