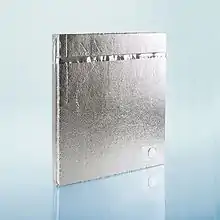

Vakuumdämmplatte

Vakuumdämmplatten (auch Vacuum Insulated Panel oder Vakuum-Isolations-Paneel, kurz VIP) sind hocheffiziente Wärmedämmmaterialien, die das Prinzip der Vakuumwärmedämmung ausnutzen. Sie bestehen im Allgemeinen aus einem porösen Kernmaterial, das unter anderem als Stützkörper für das in der Vakuumdämmplatte vorliegende Vakuum dient, und einer hochdichten Hülle, die einen Gaseintrag in die Dämmplatte verhindert. Mit Vakuumdämmplatten lassen sich Wärmeleitfähigkeiten von weniger als 0,004 W·m−1·K−1 realisieren, eine Vakuumdämmplatte mit 2 cm Dicke kann eine Styroporplatte mit 20 cm Dicke ersetzen.

Aufbau

Vakuumdämmplatten bestehen aus einem offenporigen Stützkern, einem hochdichten Hüllsystem und gegebenenfalls einem Material, das als Trockner beziehungsweise Getter zur Bindung von Gasmolekülen dient. Die unterschiedliche Zusammensetzung dieser Bestandteile beeinflusst die Wärmeleitfähigkeit und die Lebensdauer der Vakuumdämmplatte.

Stützkern

Der Stützkern einer Vakuumdämmplatte muss verschiedene Anforderungen erfüllen. Zum einen muss er dem Luftdruck, der auf der Oberfläche der Vakuumdämmplatte lastet (ca. 100.000 N·m−2) standhalten. Zum anderen muss er evakuierbar sein, also aus einem offenporigen Material bestehen. Je größer die Poren des Materials sind, desto höher sind die Anforderungen an das anliegende Vakuum, um niedrigste Wärmeleitfähigkeiten zu erreichen. Die Anforderungen an das anliegende Vakuum werden über den Halbwertsdruck charakterisiert, das ist derjenige Druck, bei dem die Wärmeleitfähigkeit der Luft in dem Material genau die Hälfte der Wärmeleitfähigkeit von ruhender Luft (0,026 W·m−1·K−1) beträgt. Ein Stützkern ist für Vakuumdämmplatten umso geeigneter, je höher seine Druckbelastbarkeit ist, je höher der Halbwertsdruck bei ihm sein darf, und je niedriger die Wärmeübertragung durch Festkörperwärmeleitung und Wärmestrahlung durch ihn ist. Verschiedene Materialklassen sind als Stützkern für die Herstellung von Vakuumdämmplatten geeignet:

| Materialklasse | Halbwertsdruck in mbar | Typische Wärmeleitfähigkeit in W·m−1·K−1 (bei Vakuum) |

|---|---|---|

| Offenporige Kunststoffschäume | 0,5 | 0,008 |

| Mikrofasermaterialien | 1 | 0,003 |

| Pyrogene Kieselsäuren | 600 | 0,004 |

| Perlite | 2 | 0,006 |

Die angegebenen Wärmeleitfähigkeiten sind typische Werte. Durch geeignete Konfigurationen können beispielsweise mittels pyrogener Kieselsäuren Werte von 0,0035 W·m−1·K−1 erzielt werden. Bei Einsatz von Glasfasern als Kernmaterial können Werte von unter 0,0025 W·m−1·K−1 erzielt werden. Alle Werte beziehen sich hier auf Messwerte nach der Fertigung ohne Alterungseffekte. Insbesondere Glasfaser-Kerne und Kunststoffschäume weisen eine – im Vergleich zu pyrogener Kieselsäure – schnellere Alterung auf. Der Druckanstieg im Inneren des Kerns führt hierbei sehr viel schneller zu schlechteren Isolationseigenschaften.[1]

Andere Bauformen

Anstatt eines porösen, Hartschaum-ähnlichen Stützkerns oder einer Granulatfüllung kann als Stützkern auch eine Kammerstruktur eingebettet sein, beispielsweise ein Wabenstruktur-Formteil.[2]

Hülle

Die Lebensdauer einer Vakuumdämmplatte hängt entscheidend von der Qualität ihrer Umhüllung ab. Je mehr Gasteilchen (Atome, Moleküle) durch die Umhüllung diffundieren, umso schneller steigt der Druck in der Vakuumdämmplatte an, wodurch sich die Isolationseigenschaften verschlechtern. Insbesondere muss die Hülle auch das Eindiffundieren von Wasserdampf verhindern, da dieser ebenfalls einen Beitrag zur Wärmeübertragung leistet und zudem bei Überschreiten des Sättigungsdampfdrucks auskondensiert. Neben der geringen Gas- und Wasserdampfdurchlässigkeit darf die Hülle keine zu große Wärmebrücke darstellen. Bei Verwendung von Aluminiumverbundfolien mit wenigen Mikrometern Stärke der Aluminiumschicht liegen die Wärmeverluste über die Folie am Rand des Paneels schon in derselben Größenordnung wie der Wärmestrom durch die Vakuumdämmplatte. Standardmäßig werden daher metallisierte Kunststofffolien als Hüllmaterial verwendet. Diese sind mit mehreren Schichten von jeweils einigen Nanometern Aluminium (ca. 20–100 nm) bedampft. Durch die dünne Aluminiumschicht entstehen sogenannte Pin-holes und Nanogaps. Dadurch werden mehrere Lagen (meistens drei) verwendet, da die Wahrscheinlichkeit gering ist, dass die Nanogaps und Pin-holes an derselben Stelle auftreten.[3] Die Hochwertigsten dieser metallisierten Folien erlauben eine Lebensdauer von mehreren Jahrzehnten bei Stützkernen aus pyrogener Kieselsäure. Wenn die Hülle einer Vakuumdämmplatte beschädigt wird, bricht das Vakuum zusammen und die Wärmeleitfähigkeit des Paneels steigt drastisch an, wodurch es praktisch unbrauchbar wird.

Trockner und Getter

Bei Vakuumdämmplatten aus Mikrofasern oder Kunststoffschäumen kann die Lebensdauer entscheidend verlängert werden, wenn ein Trockner oder Getter in der Vakuumdämmplatte integriert wird. Trockner binden Wasserdampf, der durch die Hülle gelangt, Getter binden die in der Luft enthaltenen Gasmoleküle, vornehmlich Stickstoff und Sauerstoff, auf chemischem Weg, nicht jedoch die Edelgasatome, vor allem Argon. Zur Bindung von Gasen wie Stickstoff, Sauerstoff oder Kohlendioxid werden Barium und Lithium verwendet. Als Trocknungsmittel kommen Kalziumoxide, Bariumoxide und Kobaltoxide zum Einsatz. Getter und Trocknungsmittel sind meist in sogenannten Containern untergebracht.

Die Art und Menge des Gettermaterials bzw. Trocknungsmittels muss sorgfältig auf die zu absorbierende Menge an Gasmolekülen abgestimmt sein. Dabei sind folgende Aspekte wichtig:

- Kernmaterial

- Hüllfolie

- Paneel-Dimensionen

- geforderte Lebensdauer

Trübungsmittel

Um eine Reduzierung des Wärmetransportes durch Infrarot-Strahlung zu erreichen, können in den Kern sogenannte Trübungsmittel miteingebracht werden. Trübungsmittel absorbieren und reflektieren die Infrarotstrahlung, wodurch der Wert des Strahlungstransportes auf unter 0,001 W/(mK) gesenkt werden kann. Übliche Stoffe für Trübungsmittel sind Ruß, Eisenoxid, Titanoxid und Siliziumcarbid.

Einsatzgebiete

Vakuumdämmplatten werden überall dort eingesetzt, wo wenig Platz zur Verfügung steht, aber trotzdem eine gute Wärmedämmung erforderlich ist. Die Vakuumdämmplatte muss so in die Anwendung integriert werden, dass die Hülle des Paneels geschützt ist, um einen Zusammenbruch des Vakuums und somit einen drastischen Anstieg der Wärmeleitfähigkeit zu vermeiden. Beim Einsatz in Gebäuden ist darauf zu achten, dass eine entsprechende bauaufsichtliche Zulassung des Paneels vorliegt. Zwar sind unbrennbare Kernmaterialien verfügbar, allerdings muss auch die brennbare Hülle den Auflagen des Brandschutzes entsprechen.

Einsatzgebiete sind:

- Kühlboxen oder -container, meist im Zusammenspiel mit einem Latentwärmespeicher

- Kühl- und Gefriergeräte

- Boiler und andere Flüssigkeitsspeicher

- Kühlhäuser

- Gebäudedämmung für Ultra-Energiesparhäuser

- Altbausanierung wegen des möglichen Erhalts von denkmalwürdigen Elementen

- Gebäudedämmung, wenn für herkömmliche Dämmung kein Platz vorhanden ist

Der Preis einer Vakuumdämmplatte liegt zurzeit weit über dem Preis einer konventionellen Wärmedämmung mit vergleichbarer Wärmeübertragung.

Qualitätssicherung

Die Wärmeleitfähigkeit einer Vakuumdämmplatte hängt entscheidend vom Innendruck der Platte ab. Um eine bestimmte maximale Wärmeleitfähigkeit garantieren zu können, muss dieser kontrolliert werden können. Bei kritischen Anwendungen, bei denen ein starker Anstieg der Wärmeleitfähigkeit schwerwiegende Folgen hat (z. B. der temperaturgeregelte Versand von Biopharmaka), kann die Prüfung der Vakuumdämmplatten eines Transportbehälters vor jeder Verwendung notwendig werden. Dabei kann bereits eine erste optische Prüfung des Paneels aussagekräftig sein. Beschädigte oder qualitativ mangelhafte Vakuumdämmplatten sind an einer locker anliegenden Hüllfolie erkennbar. Intakte Vakuumdämmplatten weisen eine eng anliegende Folie auf.

Messtechnisch kann mit verschiedenen Methoden der Gasdruck im Isolierelement überwacht werden: Sehr direkt mechanisch wirkt das Anlegen eines stärker werdenden Unterdrucks von außen mittels einer kleinen Saugglocke: Ab dem Moment, wenn es den Innendruck unterschreitet, wird die Hüllmembran des Isolierelements nach außen gewölbt, was durch Abschattung eines oberflächenparallelen Laserstrahls detektiert werden kann. Eine weitere Methode arbeitet mit der Einleitung eines Wärmepulses in ein Metallplättchen innerhalb der Vakuumdämmplatte, das als druckabhängige Wärmesenke dient. Für das dritte Verfahren muss ein Rohr mit einer Stahlkugel ins Isolierelement eingebaut sein: Magnetisch wird die Kugel zum Kreisen gebracht, die Verzögerung ist ein Indikator für den Gasdruck innen.

Siehe auch

Einzelnachweise

- Sprengard, Christoph, Treml, Sebastian, Engelhardt, Max, Simon, Holger, Kagerer, Florian, Fraunhofer IRB-Verlag: Vakuum-Isolations-Paneele (VIP) in der Bauanwendung: vom Dämmstoff zum Dämmsystem. Verarbeitung, Befestigung, Dauerhaftigkeit. Stuttgart 2016, ISBN 3-7388-0023-9.

- Kammerstruktur anstatt poröser Kern: siehe z. B. europäisches Patent EP2480407.

- F. Pacheco Torgal, Cinzia Buratti, Siva Kalaiselvam, Claes-Göran Granqvist, Volodymyr Ivanov: Nano and biotech based materials for energy building efficiency. Springer International Publishing, 2016, ISBN 978-3-319-27503-1, S. 167–214.