Tiefpumpe

Tiefpumpen werden als Fördereinrichtungen zur Gewinnung von unterirdisch lagernden Flüssigkeiten eingesetzt, wenn der Lagerstättendruck nicht ausreicht, dass sie selbständig bzw. in ausreichender Menge an die Oberfläche gelangen. Zumeist wird mit ihnen Erdöl gefördert. Weitere Einsatzgebiete sind die Förderung von Sole und Heilwässern.

Bauarten

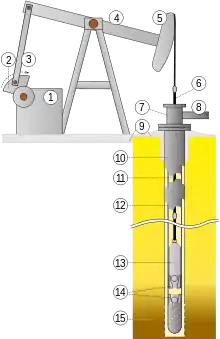

1. Antriebsmotor mit Getriebe

2. Gegengewicht

3. Pleuelstange

4. Balancier

5. Pferdekopf

6. Kolbenstange

7. Dichtung als Bestandteil des Eruptionskreuzes

8. Ankerrohrtour des Bohrlochs

9. Zementage hinter Rohrtour

10. Äußere Ankerrohrtour

11. Pumpengestänge

12. Innere Bohrlochverrohrung

13. Tiefpumpe

14. Pumpenventile

15. Ölführende Gesteinsschicht

Man unterscheidet mehrere Bauarten von Tiefpumpen

Gestängetiefpumpe (Pferdekopfpumpe)

Das Bild der meisten Ölfelder wird von Gestängetiefpumpen geprägt, die wegen ihres Aussehens und ihrer Bewegung auch Pferdekopfpumpen, Nickesel oder Nicker genannt werden. Dabei befindet sich der eigentliche Pumpmechanismus – ein Kolben mit Rückschlagventilen – in einem eigenen Rohrstrang im Bohrloch nahe der ölführenden Schicht. Der Kolben wird mittels einer verschraubbaren Stange von einem an der Erdoberfläche befindlichen Pumpenbock in eine kontinuierliche Auf- und Abbewegung versetzt. Dies wird durch den sogenannten Pferdekopf bewerkstelligt. Dieser besteht aus einem am Ende eines als Balancier angeordneten Kreisbogensegments, an dem ein Stahlseil- oder Kettenpaar oben angeklemmt ist, das stets Zug und nie Druck auf die Stange ausübt.

Der Antrieb erfolgt zumeist elektrisch. Beim Vorhandensein von ausreichend im Erdöl gelösten energiehaltigen Gasen kann jedoch ein Teil dieser Gase an Ort und Stelle mittels eines Degasers vom Fördergut abgetrennt und einem Gasmotor, der die Pumpe antreibt, zugeführt werden.

In der Anfangszeit der Erdölförderung waren Zentralantriebe üblich. Bei der am häufigsten verwendeten Art trieb ein Verbrennungsmotor einen waagerechten Mechanismus aus exzentrischen Scheiben an, in die Gestänge eingehängt waren. Die Gestänge wurden dadurch in eine Hin- und Herbewegung versetzt, die oft über mehrere hundert Meter auf die Pumpenantriebe übertragen und dort in eine Auf- und Abbewegung umgesetzt wurden. Mit einem Motor wurden so oft mehr als zehn Tiefpumpen angetrieben. Auf einigen Ölfeldern in den USA werden derartige Zentralantriebe noch heute verwendet.

Je nach Pumpenbauart und -größe beträgt der Arbeitshub 1 bis 5 m. Pro Minute sind zweieinhalb bis zwölf Hübe üblich. Die Gestängetiefpumpe kann bis zu Fördertiefen von etwa 2500 m wirtschaftlich eingesetzt werden. Für größere Tiefen sind aufgrund des großen Gewichts der zu hebenden Flüssigkeitssäule andere Pumpensysteme besser geeignet.

Hydraulischer Antrieb

Speziell für Bohrungen mit abgelenktem Verlauf, bei dem sich ein stetig bewegtes Gestänge schnell abnutzen würde, bietet sich ein hydraulischer Antrieb an. Der eigentliche Pumpenmechanismus – wie bei der Gestängetiefpumpe ein Kolben mit Rückschlagventilen – wird mittels eines direkt über dem Kolben sitzenden Hydraulikzylinders betätigt, der über eine eigene Rohrleitung mit einer an der Erdoberfläche befindlichen Hydraulikpumpe verbunden ist. Das gewonnene Erdöl dient dabei als Betriebsmittel des gesamten Pumpensystems.

Exzenterschneckenpumpe

Statt einer Kolbenpumpe kann eine Exzenterschneckenpumpe (Fachbegriff PCP von englisch progressive cavity pump) im Bohrloch angebracht werden, die über eine verschraubbare Stange mit einem Triebkopf an der Erdoberfläche in Rotation versetzt wird. Bei tiefen Bohrungen oder solchen mit abgelenktem Verlauf ist ein direkt an der Exzenterschneckenpumpe angebrachter Elektromotor üblich. Die Stromzuführung erfolgt durch ein im Bohrloch liegendes Kabel. Der in der Erdölindustrie gebräuchliche Begriff für elektrisch betriebene Tauchpumpen ist ESP (englisch electrical submersible pump).

Geschichte

Die Pferdekopfpumpe ist eine Erfindung aus den 1920er Jahren. Als Erfinder gilt Walter W. Trout (1900–1971)[1], der mit seiner Firma Lufkin Foundry and Machine Company zunächst im Sägemühlengewerbe tätig war.[2] Da das Geschäftsfeld zu dieser Zeit aufgegeben werden musste, suchte er nach einer Ablösung für seine Holzkonstruktionen. Nachdem im Jahr 1923 der Präsident der Humble Oil and Refining Company und spätere Gouverneur von Texas, Ross S. Sterling, Trout zu einer Diskussion über Förderprobleme bei Ölfeldern mit niedrigem Lagerstättendruck einlud, nahm Trout den Auftrag an, mittels seiner Holzkonstruktionen eine Methode zu entwickeln, um eine derartige Förderung wirtschaftlich gestalten zu können. Nach einigen zunächst erfolglosen Versuchen meldete er dann im Jahr 1925 einen funktionierenden Prototyp zum Patent an.[3]

In Deutschland werden seit den 1940er Jahren derartige Pumpen zur Erdölförderung eingesetzt. Heute stehen ca. 1400 dieser Anlagen in Deutschland.[4]

Eine Gruppe konventioneller Gestängetiefpumpen im Ölfeld Hochleithen, nordöstlich von Wien.

Eine Gruppe konventioneller Gestängetiefpumpen im Ölfeld Hochleithen, nordöstlich von Wien. Kleine Gestängetiefpumpe, mit der bei Bad Hall Heilwasser gewonnen wird.

Kleine Gestängetiefpumpe, mit der bei Bad Hall Heilwasser gewonnen wird. Triebkopf für eine im Bohrloch angebrachte Exzenterschneckenpumpe.

Triebkopf für eine im Bohrloch angebrachte Exzenterschneckenpumpe. Der Pumpentyp „Mark II“ des texanischen Herstellers Lufkin Industries eignet sich durch seine spezielle Bewegungsgeometrie (langsame Aufwärts- und schnelle Abwärtsbewegung) besonders für hohe Förderraten aus großen Tiefen.

Der Pumpentyp „Mark II“ des texanischen Herstellers Lufkin Industries eignet sich durch seine spezielle Bewegungsgeometrie (langsame Aufwärts- und schnelle Abwärtsbewegung) besonders für hohe Förderraten aus großen Tiefen. Tiefpumpenantrieb auf einer Plattform im Lac de Biscarrosse et de Parentis in Aquitanien, Frankreich

Tiefpumpenantrieb auf einer Plattform im Lac de Biscarrosse et de Parentis in Aquitanien, Frankreich

Literatur

- Friedrich P. Springer: Von Agricolas „pompen“ im Bergbau, „die das wasser durch den windt gezogen“, zu den Gestängetiefpumpen der Erdölförderung, Erdöl/Erdgas/Kohle Zeitschrift, Heft 19, 2007.

Weblinks

- Pferdekopfpumpe - Technische Dinge in der Landschaft, Projekt Rohstoff Geschichte, abgerufen am 28. November 2015

- Historischer Zentralantrieb mit Exzentermechanismus in Betrieb, youtube-Video, abgerufen am 28. November 2015

Einzelnachweise

- Walter W. Trout. Abgerufen am 28. Mai 2017.

- Drehmoment und Kraftverlauf einer Pferdekopfpumpe. Abgerufen am 28. Mai 2017.

- Martin S. Raymond, William L. Leffler: Oil and Gas Production in Nontechnical Language. PennWell Corporation 2006, S. 10

- Wintershall: 90 Jahre Pferdekopfpumpe. Abgerufen am 28. Mai 2017.